Технология изготовления оптического волокна

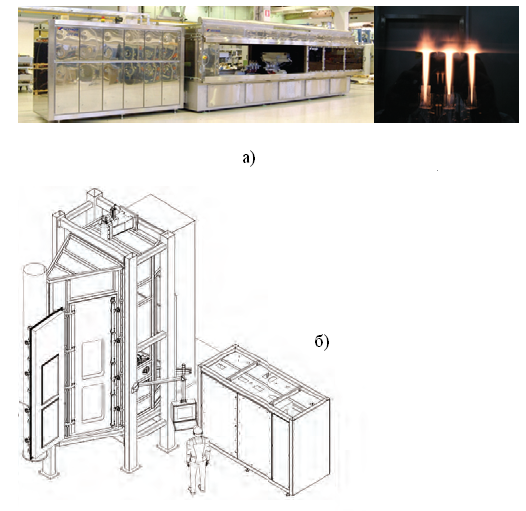

Оптические волноводы для коммуникационных линий – это очень протяженные, по сравнению с их диаметрами, диэлектрические структуры, по которым может распространяться световая волна в видимой или инфракрасной областях спектра с очень малыми световыми потерями. Реальные оптические волноводы, используемые в оптических линиях связи, представляют собой гибкие волокна композитных диэлектриков. Поперечное сечение таких волоконных световодов имеет размеры, сравнимые с диаметром человеческого волоса и состоит из трех основных областей. Центральная область – сердцевина – окружена оболочкой, которая, в свою очередь, окружена защитным покрытием (рис.1). Защитное покрытие должно обеспечить помимо высокой прочности волокна (буферное покрытие, Kevlar) еще и минимальные световые потери. Оптическое волокно изготавливается из сверхчистого SiO2 с добавками GeO2 в центральной области сердцевины, которые контролируемо вводятся в исходный кварцевый материал для целенаправленного измерения профиля показателя преломления по сечению нити. Реальный диаметр оптического волокна показан на рис.2 рис.2. Размеры оптических волокон. Стандартная последовательность технологического процесса производства оптических волокон включает в себя следующие этапы: изготовление заготовки сердцевины волокна, наращивание оболочки, собственно процесс вытяжки оптической нити с последующем контролем качества. Заготовка сердцевины определяет свойства и эксплуатационные характеристики волокон и поэтому является его наиболее важной частью. К наиболее известным процессам изготовления сердцевины относятся методы VAD и OVD. Метод осевого парофазного осаждения (VAD) представляет собой химический процесс гидролиза в пламени (гидролиз – обменная реакция между веществом и водой), при котором в результате реакции в паровой фазе формируются наночастицы стекла, представляющие собой оксиды. Частицы (SiO2, GeO2) осаждаются в осевом направлении, на вращающемся кварцевом стержне путем термофорезного осаждения (термофорез – направленное движение наночастиц вещества в случае градиента температуры в среде). Пористая заготовка затем спекается (дегидратируется и остекловывается), а затем вытягивается в стержень, готовый к наращиванию оболочки. Формирование пламени и химические реакции происходят в ламинарном потоке чистого воздуха. Это дает возможность получать очень точное и воспроизводимое осаждение оксидов. Большая камера с принудительным потоком воздуха успешно используется для производства оптических волоком при высокой скорости осаждения материалов (рис.3). Метод наружного парофазного осаждения (OVD), как и метод VAD, представляет собой процесс гидролиза в пламени. В отличие от метода VAD, в котором традиционно применяются кварцевые горелки для проведения процесса, в методе OVD используются металлические горелки. Технологическая замена практически не оказывает отрицательного воздействия на качество оптического волокна, хотя содержание воды в волокне оказывается несколько большим, но метод OVD характеризуется более высокими скоростями осаждения оксидов. рис.3. Установка формирования сердцевины оптического волокна по технологии VAD. Стоимость оболочки составляет существенную часть стоимости волокна. Широко распространены следующие методы создания оболочки: OVD Clad (метод наружного парофазного осаждения), APVD Plasma (усовершенствованный плазменный метод химического парофазного осаждения) и др.

рис.4. а) – горизонтальный двухшпиндельный станок для наложения оптической оболочки методом OVD. б) – вертикальный стонок для наложения оптической оболочки методом OVD. Метод наружного парофазного осаждения (OVD) оболочки представляет собой процесс гидролиза в пламени, заключающийся в осаждении частиц мелкодисперсного порошка двуокиси кремния SiO2 на стержне сердцевины и спекания порошка для получения сплошной стеклянной заготовки. Это самый распространенный метод наложения оболочки. Методы RIC/RIT «стержень в трубе» и «стержень в цилиндре» (стержень отличается от оболочки показателем преломления) представляют собой простейший процесс создания оболочки, который заключается во введении стержня для изготовления сердцевины внутри трубки из материала высокой чистоты. Процесс введения стержня в трубку осуществляется на отельном горизонтальном или вертикальном станке, но более распространен способ введения стержня в трубку непосредственно в башне для вытяжки волокна. Стержень для изготовления сердцевины вставляется внутрь трубки или цилиндра, после чего происходит непосредственная вытяжка волокон (рис.5). Усовершенствование технологии привело к использованию цилиндров диаметром от 120 мм до 200 мм и длиной до 3 м. Компания Silitec Fibers разработала универсальную и эффективную технологию (Sand) наложения оболочки оптического волокна. Этот процесс заключается в том, что кварцевый песок плавиться вокруг стержня для изготовления оболочки стержня для последующего вытягивания нитей оптического волокна (рис.6).

рис.5. Печь для вытяжки волокна из заготовки. В настоящее время производство оптоволокна достигает до 70 млн км в год, каждую минуту в мировых телекоммуникационных сетях прокладывается свыше 100 км оптического волокна. Существующие технологии позволяют изготавливать оптические волокна с минимальным затуханием светового потока вплоть до 0.18 дб/км в диапазоне 1550 нм, что близко к теоретическому показателю для кварца.

рис.6. Создание заготовки для вытяжки оптоволоконной нити по технологии Sand.

|