Загрузочный бункер

Загрузочный бункер — это та часть экструзионного агрегата, из которой гранулированный материал поступает непосредственно в экструдер. Обычно он просто просыпается под действием собственной тяжести. Однако для некоторых материалов такой способ оказывается невозможен и необходимо применение дополнительных устройств. Таблица 5. Выбор устройства в зависимости от цели

Для достижения равномерной подачи полимера необходимо обеспечить постепенное увеличение сжатия по направлению к загрузочному отверстию. Оптимальной является коническая конструкция загрузочного бункера с круглым сечением. На практике чаще встречаются загрузочные бункеры с квадратным сечением и с крутым наклоном стенок к загрузочному отверстию экструдера — такая конструкция легче в производстве, но не обеспечивает стабильной подачи материала в шнек. На рисунке 6 представлены удачная и неудачная конструкции загрузочных бункеров[3].

Рисунок 6. Загрузочные бункеры

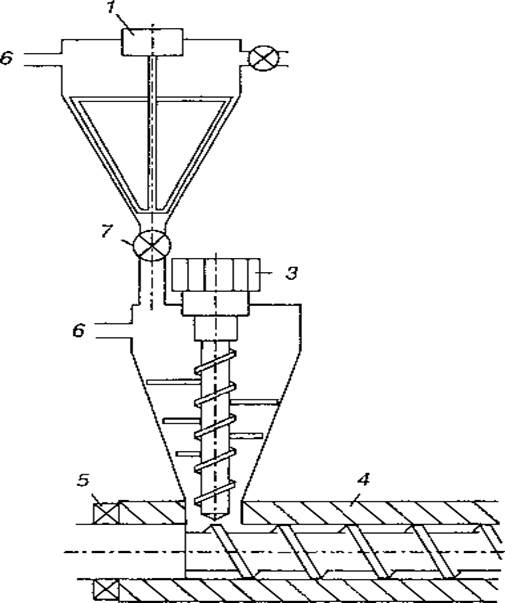

Загрузочный бункер с квадратным сечением и резким сужением пригоден при загрузке объемного материала с одинаковым размером частиц, не склонных к зависанию. Однако если гранулы различаются по размеру и форме или в исходный гранулированный материал добавляют доизмельченные гранулы, то не исключено возникновение проблем при загрузке. Если бункер не обеспечивает равномерную подачу сырья, операторы экструдера нередко кладут на материал тяжелый предмет. В результате на изделиях зачастую видны следы неправильной подачи: дефекты поверхности, вмятины, продольные полосы и т. п. Использование загрузочного бункера с круглым сечением и плавным уменьшением диаметра — более удобный и подходящий в данном случае способ борьбы с неравномерной подачей. Если материал обладает очень большим углом внутреннего трения (см. раздел «Входной контроль полимерного сырья»), он будет «зависать» в бункере любой конструкции. В этом случае единственным выходом станет применение специальных проталкивающих устройств. Некоторые материалы, особенно обладающие малой насыпной плотностью, способны захватывать воздух. Воздух не может выйти из загрузочного бункера и увлекается в цилиндр экструдера, затем перемещается вместе с полимером и в итоге выходит через фильеру. Обычно это приводит к появлению дефектов в экструдате, а иногда вызывает небольшие «взрывы» при выходе из головки.[3] Решить проблему захвата воздуха позволяет использование вакуумных загрузочных бункеров. Несмотря на простоту идеи, ее техническое исполнение вызывает ряд трудностей. Первая из них — подача полимера в загрузочный бункер без потери вакуума. С этим можно справиться с помощью двухбункерных загрузочных систем (рисунок 7). В верхний бункер подается исходный материал, там же происходит удаление воздуха, после чего полимер проваливается в нижний (основной) бункер. Вторая трудность — герметизация объема, прилегающего к телу шнека. Переработка материалов, содержащих абразивные компоненты, может нарушать вакуумирование. В месте утечки воздуха может происходить ожижение слоя материала, что неблагоприятно сказывается на перемещении твердого полимера в экструдере.

Рисунок 7. Двухбункерная вакуумная загрузочная система: 1 — двигатель мешалки; 2 — входной клапан; 3 — привод подающего шнека; 4 — экструдер; 5 — вакуумная изоляция; 6 — вакуум; 7 — перепускной клапан

|