Цилиндр

Цилиндр — это чехол, окружающий шнек экструдера. Цилиндр экструдера представляет собой простой фланцованный цилиндр, который должен выдерживать относительно высокое давление (не менее 70 МПа), при этом максимально сохранять свою форму, т. е. не испытывать деформаций изгиба. Для увеличения срока службы внутреннюю поверхность большинства цилиндров делают износостойкой.

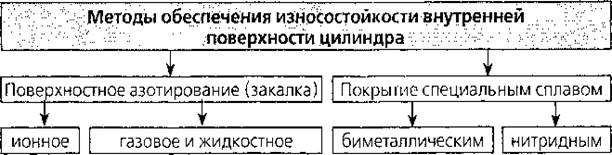

Наиболее распространенные технологии придания износостойкости — это поверхностная закалка (азотирование) и покрытие специальным сплавом. Поверхностное закаливание может быть произведено ионным азотированием (методом тлеющего разряда или плазмой) или по стандартным технологиям азотирования (газовое и жидкостное). Распространено мнение, что наилучшие результаты дает ионное азотирование. При этом методе поверхность рабочего цилиндра за- грубляют до необходимого уровня, затем деталь помещают в вакуумную камеру и подводят к ней высокое напряжение (400—1000 В). При этом деталь является катодом, а анод — стенки вакуумной установки. После этого в объем вводится газообразный азот. Его молекулы ионизируются под действием электрического поля, и ионы движутся к поверхности обрабатываемой детали. Столкновение ионов со стенками детали вызывает ее разогрев, и нитриды заполняют неровности поверхностного слоя детали. В итоге полученный поверхностный слой состоит из диффузной зоны и зоны, где образовались нитриды (нитридная зона). Толщина нитридной зоны обычно составляет 5—8 мкм, но ее толщина может быть увеличена для придания большей коррозионной устойчивости и износостойкости. Общая глубина проникновения нитрид-ионов составляет приблизительно 0,4 мм. Покрытие биметаллическим сплавом осуществляется путем центробежного литья биметаллического легирующего расплава на внутреннюю поверхность рабочего объема. Это оказывается возможным, поскольку температура плавления биметаллического сплава значительно ниже температуры плавления материала, из которого изготавливается цилиндр экструдера. Затем цилиндр закрывают и начинают нагревать при медленном вращении, и при достижении определенной температуры вращение резко ускоряют до очень больших скоростей, что вызывает вдавливание биметаллического расплава в поверхность цилиндра и обеспечивает прочное сцепление легирующего слоя с основой. На последнем этапе покрытие полируют для создания гладкой поверхности. В итоге получают равномерную би металлическую втулку толщиной примерно 1,5—2 мм. Сравнительное исследование показало, что по стойкости биметаллическая втулка превосходит нитридное покрытие, а срок службы биметаллического покрытия выше времени службы нитридного покрытия в 4-8 раз при равных условиях эксплуатации. К недостаткам нитридного покрытия можно отнести относительно малую толщину твердой нитридной зоны. Как только эта зона истирается, следующие слои рабочего объема подвергаются быстрому износу, поскольку диффузная зона обладает гораздо меньшей твердостью. В некоторых случаях в экструдерах применяются плоскостные жидкостные подшипниковые узлы. Они обладают малой нагрузочной способностью при невысоких скоростях вращения, при этом потеря жидкостной пленки может привести их к выводу из строя. При использовании гидравлического привода может быть оправдано также применение гидравлического подшипникового узла. В работе описан экструдер с гидравлическим приводом, в котором использован гидравлический подшипниковый узел с гидравлической аксиальной регулировкой шнека. Такая конструкция позволяет определять давление расплава полимера на выходе из фильеры путем измерения давления в гидростатической камере[3].

Шнек Шнек можно представить себе как стержень переменного диаметра, на котором вырезана спиральная канавка. Зазор между шнеком и цилиндром обычно делают очень малым. Отношение величины этого зазора к радиусу, как правило, составляет 0,001, но может колебаться от 0,0005 до 0,002.

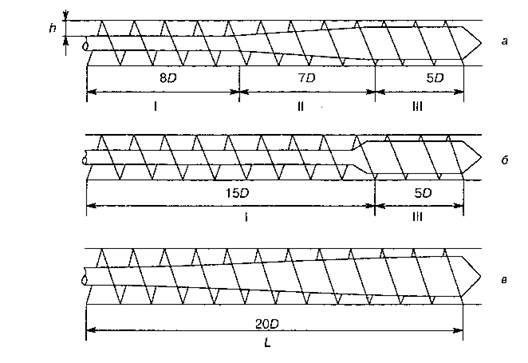

В зависимости от природы полимера, наличия добавок (наполнители, стабилизаторы, модификаторы и т. д.), технологических режимов переработки применяются шнеки различных типов, в частности с разным характером изменения глубины нарезки по длине шнека. Деление шнека на зоны I—III осуществляется по технологическому признаку и указывает, какую операцию выполняет данный участок шнека. Это деление условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одной в другую. В настоящей работе речь идет об экструзии термопластичного сырья, поэтому в дальнейшем будут рассмотрены конструкции типовых шнеков для термопластов (группы 1—3). Типовой шнек На рисунке 8 представлены типовой шнек и его зоны.

Рисунок 8. Схема зон шнека с дополнительными участками

Таблица 6. Количественные параметры типового шнека

* Приведенные параметры являются ориентировочными, верны для большинства современных шнеков.

Такая конструкция вырабатывалась в течение нескольких последних десятилетий и хорошо подходит для переработки многих полимеров. В зависимости от теплофизических и реологических свойств полимеров количество зон шнека может варьироваться. На рисунке 8 представлен шнек, включающий помимо зон загрузки, сжатия и дозирования два дополнительных участка — зону смешения и зону изменения направления движения расплава[3].

Рисунок 9. Основные типы шнеков: а — шнек общего назначения с тремя (I, II, III) зонами; б — шнек для переработки высококристаллических полимеров; в — шнек для экструзии ПВХ; О — наружный диаметр; L — длина (технологическая); h — глубина нарезки; I, II, III — зоны (пояснения в тексте)

Таблица 7. Зоны шнека.

Примечание. (1) — старая конструкция шнека; (2) — типовая конструкция; (3) — даже в случае использования шнеков со смесительной зоной для обеспечения стабильной подачи расплава в головку; (4) — для изменения направления движения расплава. Поскольку для одношнековых экструдеров шаг между витками обычно равен наружному диаметру (D), то длины зон можно также оценивать в количестве витков в пределах соответствующей зоны (с точностью до ближайшего целого числа). Важной характеристикой шнека является степень сжатия CR, представляющая соотношение глубин винтовой нарезки в зоне питания и в зоне дозирования (рисунок 9). Для барьерных шнеков, которые имеют более сложную конструкцию нарезки, чем у стандартных шнеков, применяют объемную степень сжатия VCR.

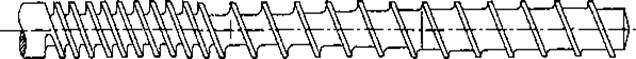

Разновидности типовых экструзионных шнеков Модификаций типовых экструзионных шнеков множество. Основное внимание будет уделено наиболее распространенным конструкциям. Типовой шнек с увеличенной заходностью в зоне питания (рисунок 10) Дополнительные витки призваны сгладить колебания давления, происходящие вследствие перерывов в подпитке материала из загрузочного бункера при вращении шнека. Важное преимущество двух- заходной геометрии заключается в том, что силы, действующие на шнек, сбалансированы таким образом, что его прогиб становится менее вероятным. Недостаток такой конструкции в том, что дополнительные витки уменьшают поперечное сечение канала и увеличивают поверхность контакта твердой пробки и шнека. Так можно снизить колебание давления, но при этом уменьшится скорость перемещения твердого материала. Поэтому применение двухзаходной нарезки в зоне питания экструдеров с плавным, гладким сечением цилиндра часто приводит к понижению их производительности.

Рисунок 10. Типовой шнек с увеличенной заходностью в зоне питания

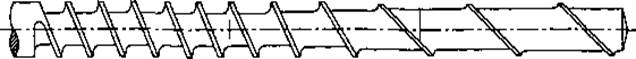

Шнек переменным увеличивающимся шагом нарезки (рисунок 11) Переменный шаг позволяет использовать оптимальный угол наклона нарезки локально, т. е. обеспечить оптимальный угол наклона в зоне питания для перемещения твердого материала и в зоне дозирования для перемещения расплава.

Рисунок 11. Шнек с переменным увеличивающимся шагом нарезки

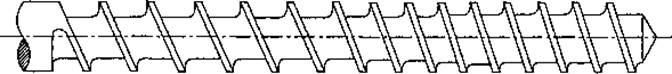

Шнек с переменным уменьшающимся шагом нарезки (рисунок 12) Уменьшение шага приводит к поперечному сжатию материала в канале шнека. В результате этого обычное сжатие, обусловленное уменьшающейся глубиной канала, можно снизить или вообще не применять. Фактически многие шнеки такого типа сохраняют постоянную глубину канала вдоль всей его длины.

Рисунок 12. Шнек с переменным уменьшающимся шагом нарезки

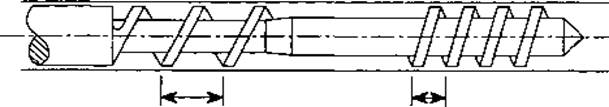

Шнек с уменьшающимся шагом для ЛПЭНП (рисунок 13) Поставщики ЛПЭНП для переработки этого полимера обычно рекомендуют шнеки с переменным уменьшающимся шагом, потому что зазор между витками и цилиндром в данной конструкции примерно вдвое больше, чем в других. Эта конструктивная особенность обычно не подчеркивается, но именно в ней заключается причина использования шнеков с переменным уменьшающимся шагом для экструзии ЛПЭНП, поскольку потери энергии в радиальном зазоре играют доминирующую роль. Однако шнеки с переменным уменьшающимся шагом с увеличенным радиальным зазором не пригодны для экструзии какого-либо другого полимера кроме ЛПЭНП[3].

Рисунок 13. Шнек с уменьшающимся шагом для ЛПЭНП

|