Формующие головки

Формующая оснастка устанавливается на выходе из отверстия цилиндра. Материал продавливается через каналы экструзионной головки под действием давления, развивающегося в канале червяка. Обязательные требования к головкам — отсутствие застойных зон, равномерное и одинаковое по длине каналов движение расплава, равномерный, без пульсаций, выход рукава с равной по периметру толщиной стенки. Конструкция головки должна обеспечивать необходимое гидравлическое сопротивление (давление до 20—30 МПа), а ее устройство — легкую установку и сборку. Материал рабочих поверхностей головки должен быть коррозионностойким. В экструзии пленочного рукава используют угловые экструзионные головки с центральной и боковой подачей расплава, а также прямоточные головки со спиральным распределением расплава с диаметром кольцевого зазора 250-750 мм (рис. 38).

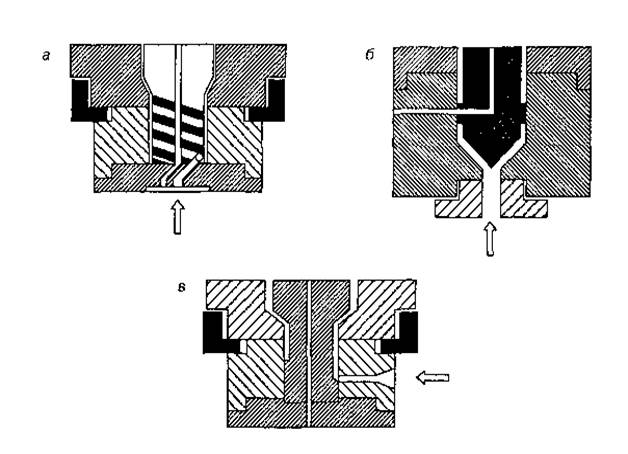

Рисунок 15. Экструзионные головки для получения рукавной пленки: а — головка со спиральным распределением расплава; б — головка с центральной подачей расплава; в — головка с боковой подачей расплава[4]

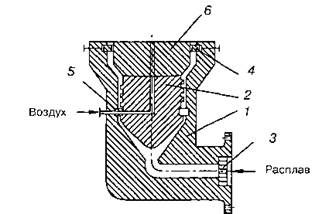

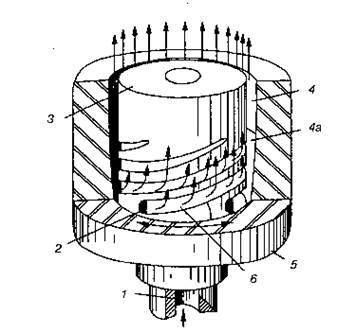

Все эти головки объединяет наличие формующей зоны постоянных размеров, ограниченной регулировочным кольцом (матрицей, мундштуком и дорном). За счет отдельного температурного регулирования выходной зоны экструзионной головки можно эффективно управлять качеством поверхности экструдата. Положение внешнего кольца может настраиваться, т. е. центрироваться по отношению к внутреннему дорну, что позволяет обеспечить равномерность кольцевого зазора (равнотолщинность стенок). Головки с боковой подачей Поток расплава распределяется вокруг оправки внутреннего компонента экструзионной головки (рассекателя) по винтовым каналам на внешней поверхности. В местах встречи двух потоков расплава могут появиться отметины спаев, видимые на выдуваемой пленке; кроме того, необходимо каждый раз заново проводить центрирование мундштука экструзионной головки при изменении технологических режимов (давления, температуры расплава). В настоящее время практически не используются [4]. Головка с центральной подачей расплава, или так называемая «паукообразная» головка(рис. 39) Термин «паук» происходит от опорного кольца с радиальными элементами («лапками паука»), которые плотно прикрепляют оправку к корпусу. Такой паук или распределительная пластина, разделяющая расплав на короткое время, вызывает появление линий спаев. Преимущество паукообразной экструзионной головки состоит в осевой подаче, обеспечивающей однородное распределение потока у выхода головки. Головки этого вида используются, когда необходимо соблюсти жесткие допуски по толщине рукава. Прежде часто использовалась в промышленности. Головка со спиральным рассекателем (рис. 40) Расплав подается в головку через центральное отверстие и затем через радиальные каналы поступает в канавки, нарезанные на рассекателе в виде спирали. Площадь поперечного сечения канавок уменьшается по мере удаления от входа. Размеры спирали выбираются с таким расчетом, чтобы распределение расплава по ее длине происходило с наибольшей равномерностью. Головки со спиральным дорном позволяют достичь хорошего распределения потоков и в значительной мере добиться отсутствия линий стыка. Является наиболее часто используемой формой конструкции для высокопроизводительных операций. Как видно, поверхности стыков отдельных потоков расплава ориентированы не радиально, а тангенциально, что обеспечивает однородность формуемого полотна и прочность стыка, являясь важным преимуществом данной конструкции.

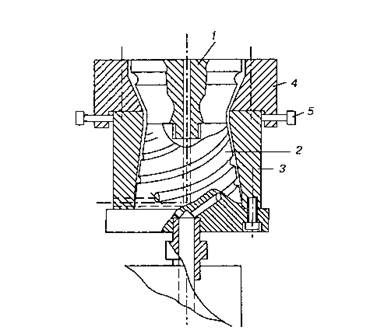

Рисунок 16. Схема угловой рукавной головки с центральной подачей расплава: 1 — корпус; 2 — рассекатель; 3 — фильтр; 4 — мундштук; 5 — опорное кольцо; 6 — дорн

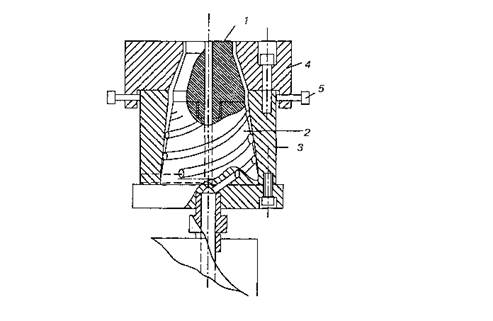

Второе преимущество головки — развитая опора дорна на рассекателе по поверхности с большим диаметром. Это обеспечивает большую жесткость крепления дорна и, следовательно, соблюдение равенства зазора формующего канала по всему его периметру с большой точностью. Наконец, третье преимущество — отсутствие развитого конического подводящего канала. Следовательно, в сотни раз меньше распределенное осевое усилие, действующее на дорн, и практически отсутствуют изгибающие моменты из-за возможной неоднородности распределения этого усилия. На рисунках 19, 20 представлены экструзионные головки для производства пленок из ПЭНД и ПЭВД. Основное отличие представленных конструкций заключается в том, что при экструзии ПЭНД дорн сужается в направлении выхода рукава из формующего канала, а в случае ПЭВД дорн, соответственно, расширяется. Регулировка зазора формующего канала обеспечивается шестью и более, в зависимости от диаметра головки, болтами — (5) (см. рисунок 18 - 20).

Рис. 17. Схема головки со спиральным распределителем (рассекателем) расплава: 1 — центральный канал; 2 — радиальные каналы; 3 — дорн; 4 — кольцевой канал; 4а — начальный участок кольцевого канала; 5 — корпус головки; 6 — спиральный канал[4]

Рисунок 18. Монтажная схема экструзионной головки[4]

Рисунок 19. Экструзионная головка для экструзии ПЭНД: 1 — дорн; 2 — рассекатель; 3 — мундштук; 4 — регулировочное кольцо (матрица); 5 — регулировочный болт[4]

Рисунок 20. Экструзионная головка для экструзии ПЭВД: 1 — дорн; 2 — рассекатель; 3 — мундштук; 4 — регулировочное кольцо (матрица); 5 — регулировочный болт[4]

Экструзию пленки осуществляют при минимально допустимых зазорах (0,5-0,7 мм). При зазорах менее 0,5 мм создается слишком большое сопротивление потоку, что ведет к недопустимому возрастанию давления в головке или к чрезмерному снижению производительности. В отличие от головок для экструзии труб и экструзии с раздувом головки для экструзии рукавной пленки часто снабжаются специальным поворотным устройством. Его назначение — в равномерном распределении разнотолщинности экструдируемого рукава по всей ширине наматываемого рулона и придании рукаву товарного вида. Известны конструкции с головкой, вращающейся на 360°, и головки с углом поворота от 90 до 180°. Для вращения головок применяются электродвигатели постоянного или переменного тока. Вращающиеся части экструзионных головок движутся медленно: обычно один оборот осуществляется за 5-20 мин. Пример такой конструкции показан на рис. 44. Это конструкторское решение может применяться как в головках с центральной, так и с боковой подачей расплава в головку. Много усилий требуется для обеспечения хорошего уплотнения вращающихся деталей и разработки способов очистки и их монтажа с помощью подходящих типов подшипников.

Рисунок 21. Схема конструкции вращающейся головки: 1 — дорн; 2 — матрица; 3 — мундштук; 4 — рассекатель; 5 — адаптер; 6 — опорный подшипниковый узел; 7 — привод вращения головки; 8-9 — шестеренчатая пара; 10 — панель управления нагревателями головки

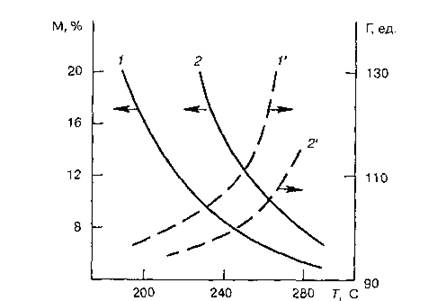

Температура головки оказывает существенное влияние на такие эксплуатационные свойства пленки, как мутность, выражаемую в процентах, и глянцевитость, оцениваемую в условных единицах[4]. Чем больше перепад между температурой головки, равной температуре экструдируемой рукавной заготовки, и температурой окружающего пространства, тем больше в полимере раздуваемого рукава содержание аморфной фазы и, соответственно, тем прозрачнее пленка и выше ее глянцевость (рисунок 22).

Рисунок 22. Зависимость мутности (М) и глянцевости (Г) рукавной ПП-пленки от средней температуры (Т) головки: 1,1' — быстрое охлаждение; 2,2’ — медленное охлаждение[4]

|