Автоматизация проектирования техпроцессов

«Технологический процесс ‑ часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда. …» ГОСТ 3.1109-82 Как следует из приведенной выдержки, в технологическом процессе обязательно должен быть некий «предмет труда». В этом же стандарте дается пояснение, что к предметам труда относится заготовка или изделие. Это один и тот же объект: в начале процесса он – заготовка, в конце – изделие, а в общем, на протяжении всего процесса – предмет труда. В информатике в подобных случаях используется понятие «состояние». То есть в контексте информационной технологии техпроцесс (Рисунок 6.1) – это последовательность преобразований предмета труда из состояния «заготовка» в состояние «изделие». Преобразования предмета труда из одного состояния в другое – это технологическая операция. Операции состоят из переходов – элементарных обрабатывающих действий. Порядок операций – строгий, переходов – не очень, могут выполнятся параллельно. Каждая операция выполняется на оборудовании (на станке), инструментом. Предмет труда, оборудование и инструмент связываются между собой специальным адаптером – технологической оснасткой.

Рисунок 6.1 Исходная информация для проектирования техпроцесса – технологическая информация об изделии. Заготовка может рассматриваться как результат обратных преобразований предмета труда от состояния «изделие». Процесс проектирования – многоуровневый. Традиционно выделяют уровни маршрута, операции, перехода. Решения каждого уровня зависят от решений уровня предыдущего. На каждом уровне возможно несколько вариантов решений. Качества решений проявляются в совокупности. Таким образом, чтобы сформировать действительно удачный техпроцесс, надо сгенерировать дерево решений (точнее несколько деревьев, Рисунок 6.2).

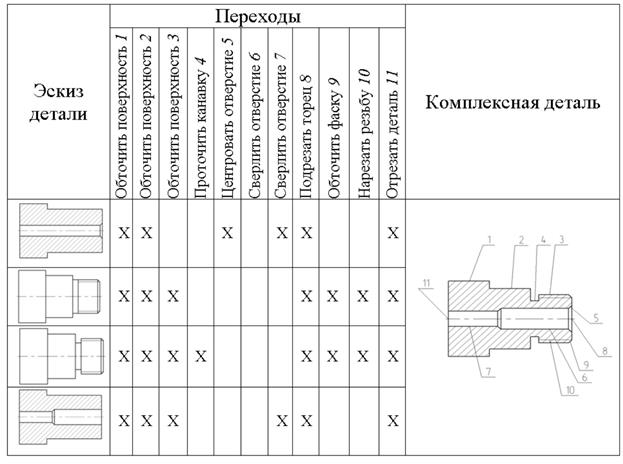

Рисунок 6.2 Собственно, именно многовариантность – основное преимущество автоматизированного проектирования техпроцессов. В «ручном» режиме не реально разработать несколько вариантов до такой степени, чтобы их можно было бы реально оценить. Методы автоматизированного проектирования техпроцессов: - прямое документирование; - параметрический; - преобразование аналога; - проектирование на основе унифицированных техпроцессов; - синтез. Прямое документирование – это автоматизация заполнения соответствующих бланков. Техпроцесс должен быть оформлен на стандартных бланках. На этих бланках определены различные поля – для операций, переходов, оборудования, инструмента, оснастки и т.д. Содержимое полей тоже не произвольно. Например, наименования операций – стандартны, ключевые слова переходов тоже. Оборудование, инструмент, оснастка, очевидно, должны быть взяты из того, что есть на предприятии. Таким образом, за большинством полей можно закрепить раскрывающиеся списки, согласовать содержимое списков и т.д. Соответствующие средства автоматизации можно организовать на базе Microsoft Office Excel. Параметрический метод – автоматизация определения параметров техпроцесса. Проектирование техпроцесса можно разделить на два этапа. Первый этап ‑ структурный. На этом этапе формируется последовательность операций, переходов, выбираются базы и др. Приведенные задачи относятся к категории творческих, формализуются плохо. Они выполняются, так сказать, в интерактивном режиме. Второй этап – параметрический. Рассчитываются режимы резания (скорость, подача), операционное время, припуски и межоперационные размеры, мощности резания и др. параметры технологического процесса. Средства поддержки параметрического метода – это локальные процедуры, хорошо встраиваются в системы поддержки документирования. Преобразование аналогов. Метод основан на утверждении о том, детали подобны, то подобны и техпроцессы их изготовления. Соответственно, для формирования техпроцесса на некоторую новую ищется деталь ей подобная. Техпроцесс изготовления подобной детали берется в качестве базового для нового техпроцесса. Подобие устанавливается по определенным признакам. Кроме подобия устанавливаются различия. Каждое различие – повод для изменения базового техпроцесса: если в новой детали отсутствует какой-либо элемент подобной, из базового техпроцесса удаляется соответствующий фрагмент технологии. Если же наоборот, в новой детали появился дополнительный элемент, новый техпроцесс должен быть дополнен соответствующим фрагментом. Проектирование на основе унифицированных техпроцессов. Унифицированный техпроцесс – это техпроцесс на комплексную деталь. Комплексная деталь – это объединение нескольких подобных деталей (Рисунок 6.3). Группы таких деталей формируются при помощи признаков классификации. Новая деталь сравнивается с комплексной. В результате этого сравнения выявляются отличия. Поскольку комплексная деталь – это объединение, то отличия – это отсутствие в новой детали каких-либо элементов комплексной детали. Фрагменты технологии, соответствующие этим отсутствующим элементам, исключаются из комплексного техпроцесса.

Рисунок 6.3 Метод синтеза. Техпроцесс синтезируется из отдельных типовых решений. Типовое решение – это последовательность обработки отдельного КТЭ. Первый этап синтеза – формирование принципиальной схемы обработки. Формируется множество КТЭ, входящих в деталь. Исходя из этого множества, формируется множество обработок – множество действий, которые в принципе необходимо выполнить, чтобы получить нужное изделие. Второй этап – маршрутизация, формирование маршрута обработки. На данном этапе формируются операции. Основной источник формирования – принципиальная схема. Добавляются также операции, изменяющие состояние детали в целом (термохимическая обработка, например), операции заготовительные, контрольные и др. не обусловленные отдельными КТЭ. Третий этап – операционный, проектирование операций и переходов. На предыдущих этапах операции и переходы были определены качественно. Основное содержание данного этапа – количественные определения – стойкость инструмента, режимы обработки, операционное время и др. Выбирается также инструмент, оснастка, уточняется.

|