ВВЕДЕНИЕ. Вологодский государственный технический университет

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Вологодский государственный технический университет С. С. Рябинин ОБОРУДОВАНИЕ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА Утверждено редакционно-издательским советом университета в качестве учебного пособия Вологда 1999 УДК 621.9-5(07) ББК Р98

Рецензенты: Доцент кафедры “Тракторы и автомобили” Вологодской государст-венной молочнохозяйственной академии Гарш Е.И. Начальник технического управления ЗАО «Вологодский подшипни-ковый завод», канд. техн. наук, доц. Дорогов Н.В.

Рябинин С.С. Р 98 Оборудование машиностроительного производства: Учебное пособие для студентов машиностроительных специальностей Вологда: ВоГТУ, 1999.- 76 с. ISBN 5-87851-098-7

В учебном пособии изложены теоретические основы методов формообразования поверхностей, краткое описание устройства и кинематики современного оборудования, а также методика их настройки. Даны основы расчёта и конструирования приводов металлорежущих станков. Предназначается для студентов машиностроительных специальностей технических вузов.

УДК 621.9-5(07)

ВГТУ, 1999 ISBN 5-87851-098-7 Рябинин С.С., 1999

ВВЕДЕНИЕ

Цель изучения дисциплины - ознакомление с важнейшими видами технологического и вспомогательного оборудования автоматизированного механо-сборочного производства в машиностроении - металлорежущими станками с числовым управлением, автоматами и автоматическими линиями, гибкими станочными системами, промышленными роботами, оборудованием для заготовительных операций, привитие навыков в области проектирования и эксплуатации этих видов оборудования. Основными задачами изучения дисциплины являются: изучение общих сведений о различных видах оборудования, в том числе их кинематика и динамика, технико-экономические показатели и технические характеристики, компоновки, типовые узлы; освоение основ расчёта и конструирования, методов испытания, исследований и эксплуатации; освоение системного подхода к анализу оборудования.

1. ЗУБОФРЕЗЕРНЫЕ СТАНКИ

В настоящее время в мировой практике зубофрезерования наблюдается тенденция применения высокопроизводительных многозаходных фрез увеличенного диаметра, что способствует повышению стойкости инструмента и дает возможность увеличить вертикальную подачу в период профилирования зуба по его длине. Однако, при увеличении диаметра червячной фрезы, увеличивается путь вертикального врезания, а применение увеличенных вертикальных подач в этот период недопустимо из-за резкого роста вибрации станка вследствие кромочного контакта зубьев фрезы с заготовкой. Следовательно, необходимо применять новые прогрессивные технологические схемы зубофрезерования. Такими схемами, в частности, являются комбинированные технологические схемы зубофрезерования, характерные различием направления поступательного движения фрезы в период врезания и в последующие стадии процесса. Известны комбинированные схемы с боковым врезанием, с осевым и с радиальным врезанием. Последние схемы легко осуществимы на современных зубофрезерных станках, например, станке 5306К. Для назначения оптимальных параметров резания при кинематически сложных методах обработки важно правильно просчитать размеры срезаемых слоев, такие как толщина среза на входе и выходе из зоны обработки, длина среза и часто отношение толщин на входе и выходе, что серьезным образом влияет на величину износа. Создавая универсальную методику, позволяющую путем исключения ряда параметров производить расчет срезов для конкретных видов механической обработки, используем траекторию точки режущей кромки инструмента. Вывод необходимых уравнений предложен для процесса зубофрезерования, как наиболее общего и сложного в кинематическом отношении. Принятые в работе обозначения: Dеи=2*Rеи - наружный диаметр инструмента, мм; D=2*R - наружный диаметр заготовки, мм; B - ширина заготовки, мм; l2 - угол подъема витков на делительном цилиндре инструмента, мм; K - число заходов инструмента; Zk - число стружечных канавок инструмента; t - глубина резания, мм; Z1 - число зубьев нарезаемого колеса; h - высота зуба нарезаемого колеса, мм; m - модуль, мм; a - угол зацепления; b1 - угол наклона винтовой линии на делительном цилиндре колеса, град; j - угол установки фрезы, град; Sв - вертикальная подача, мм/об. заг.; S - подача стола, мм/об. фрезы; n - текущий угловой параметр, рад; Dnz - угол поворота заготовки между моментами вступления в резание смежных зубьев, рад; Dnq - угол порота заготовки в период реза, рад; A - межцентровое расстояние, мм; lн - параметр начальной установки инструмента, мм; nэл.дв.- число оборотов главного электродвигателя, мин-1; nф - число оборотов фрезы, мин-1; Sр - радиальная подача, мм/об.заг.; V - скорость резания, м/мин; Необходимо рассмотреть три системы координат: S(X,Y,Z) - неподвижная система координат, плоскость XY которой параллельна торцу заготовки, ось Z совпадает с осью заготовки, а ось X совпадает с межосевым перпендикуляром в момент касания фрезы и заготовки; S(x,y,z), плоскость xz которой совпадает с торцом фрезы, а ось y направлена по оси фрезы; S'(X',Y',Z') - система координат, связанная с вращающейся заготовкой. Сначала необходимо записать уравнение траектории точки режущей кромки в осях системы S(x,y,z), затем, используя формулы перехода, в осях S(X,Y,Z) и лишь после этого можно получать уравнение следа на вращающейся заготовке, с помощью которого можно определить параметры срезов. Формулы преобразования координат при переходе от системы S(x,y,z) к системе S(X,Y,Z)

где a= A;

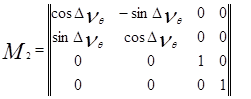

Для организации матрицы М1 четвертого порядка вводится параметр n’=1.Теперь коэффициенты, стоящие перед X, Y, Z и свободным членом, можно записать в виде элементов матрицы вида:

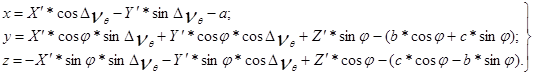

Формулы преобразования координат при переходе от системы S(X,Y,Z) к системе S'(X',Y',Z'):

Матрица М2:

Произведение матриц М1 и М2 определит матрица М3:

Теперь можно записать формулы перехода от системы S(x,y,z) к системе S'(X',Y',Z').

Режущим зубом назовем тот, который производит рез в рассматриваемый момент, т.е. при данном ns - мгновенном значении угла поворота заготовки. Предыдущим зубом - смежный с ним, но производящий рез ранее. Траектория точки вершиной кромки зуба в осях x y z:

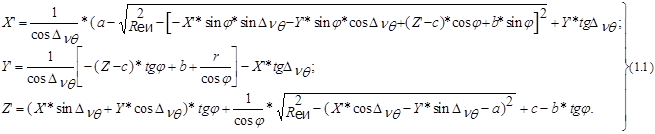

Используя полученные формулы перехода, можно записать это уравнение в осях X`Y`Z`: Это и есть уравнение следа траектории точки режущего зуба. Поскольку толщина среза определяется следом двух смежных зубьев режущего инструмента на заготовке, то необходимо иметь уравнение траектории точки, расположенной на предыдущем зубе. Для получения этого уравнения достаточно в (1.1) вместо параметра Dnq подставить (Dnq+Dnz). Для расчета толщины среза az предлагается формула:

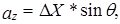

где DX и DY - приращение координат в пределах зоны резания, а s - угол поворота режущей кромки. Для случая фрезерования заготовки цилиндрической фрезой уравнение траектории точки режущего зуба примет вид:

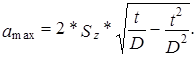

а формула расчета максимальной толщины среза:

причем из последней легко получить известную формулу:

Для схемы торцового фрезерования формула для расчета толщины среза примет вид:

где

В выражении (1.3) E - расстояние от оси фрезы до бокового торца заготовки. С помощью предлагаемой методики можно производить расчеты срезов практически для всех видов механической обработки.

Зубофрезерный станок 5306К

Станок зубофрезерный вертикальный является универсальным и предназначен для обработки прямозубых и косозубых цилиндрических колес, червячных колес, а также неэвольвентных профилей (звездочек, храповых колес, шлицевых валиков). Инструментом является червячная модульная или специальная фреза. Образование зубьев на заготовке представляет собой непрерывный процесс огибания исходным профилем червячной фрезы боковых профильных поверхностей зубьев нарезаемых колес. Такой метод называется методом обкатки. Основные узлы станка показаны на рис.1.1. Станина 1 коробчатой формы имеет горизонтальные направляющие, по которым перемещается фрезерная стойка 2 (рис.1.1). К правой части станины прикреплен корпус стола 3. Стол перемещается по вертикальным направляющим станины со скоростью вертикальной подачи и ускоренно. На фрезерной стойке закреплён фрезерный суппорт 4, поворотная часть которого может быть установлена и закреплена под любым углом. В верхней части станины крепится гидроцилиндр 5 для зажима изделия с пинолью для подпора изделия. На передней стенке фрезерной стойки находится пульт управления 6, на задней стенке станины крепится электрошкаф 7. Рядом с пультом управления расположен дроссель 8 гидравлической установки величины радиальной подачи. В коробке 9 размещены гитары деления и вертикальных подач. Некоторые органы управления показаны на рис.1.2: 1 - включение транспортера стружки; 2 - кнопка перемещения суппорта влево; 3 - выключатель охлаждения; 4 - переключатель реверса движения стола; 5 - кнопка "Пуск" электродвигателя главного движения; 6 - кнопка "Стоп" электродвигателя главного движения; 7 - переключатель "Разжим изделия" - "Зажим изделия"; 8 - переключатель подвода - отвода инструмента; 9 - кнопка быстрого перемещения стола вверх; 10 - кнопка перемещения суппорта вправо; 11 - переключатель направления периодической передвижки и отключения передвижки. Основные данные станка Размеры обрабатываемых деталей: наибольший нарезаемый модуль, мм

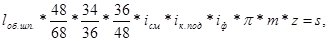

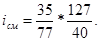

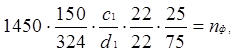

- в условиях серийного производства - 4 - в условиях массового производства - 2.5 наибольший диаметр обрабатываемой шестерни, мм - в условиях серийного производства - 200 - в условиях массового производства - 125 шпиндель изделия - расстояние между осями шпинделя изделия и фрезы, мм наибольшее - 185 наименьшее - 25 - расстояние от плоскости торца шпинделя до оси фрезы, мм наибольшее - 340 наименьшее - 185 конус под оправку Морзе 4АТ7 суппорт - наибольший диаметр фрезы, мм - 125 - наибольшее перемещение фрезерного шпинделя, мм - 60 - конус в шпинделе Морзе 4АТ7 скорости и подачи - числа оборотов шпинделя фрезы в минуту - 80-500 - вертикальная подача, мм/об от 0.5 до 5 - радиальная подача фрезерной стойки бесступенчатая Кинематическая схема станка представлена на планшете около станка, а также на рис.1.3. Главное движение от электродвигателя М1 через двухступенчатую клиноременную передачу Расчетные перемещения: nэ.дв. Уравнение кинематического баланса: Диаметры шкивов с1 и d1 в комплекте станка:

Цепь деления осуществляет связь между шпинделями инструмента и изделия: от инструментального шпинделя IV через зубчатые колёса z4=75, z3=25, z2=22, z1=22, z5=57, z6=57, z7=57, z8=57, z9=20, z10=20, z11=50, z12=45, z13=25, z14=25, сменные колёса гитары деления a,b,c,d, червячную пару z15=1, z16=60 к шпинделю изделия. Расчетные перемещения: 1 об. фрезы Уравнение кинематического баланса:

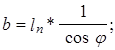

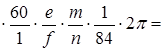

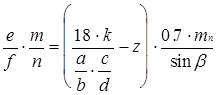

Для нарезания косозубого колеса используется более общая формула: Нарезание зубчатого колеса по комбинированной схеме с радиальным врезанием включает в себя две стадии процесса. Первая стадия - радиальное врезание, когда фреза вместе с суппортной стойкой перемещается к заготовке. Продолжительность стадии с момента касания фрезы и заготовки до полного врезания фрезы на высоту зуба - 2.2 m. Вторая стадия - период профилирования зуба заготовки по его длине. В это время фреза вместе с фрезерным суппортом перемещается вверх в случае попутного фрезерования (либо вниз в случае встречного). Цепь вертикальных подач настраивается через сменные шестерни e, f, m, n, гитары подач, ведущее колесо которой устанавливается на делительном червяке z15=1 червячной пары стола, а ведомое на червяке z17=1 червячного колеса z18=84, сидящего на ходовом винте вертикальных перемещений Расчетные перемещения для вертикальной подачи: 1 об стола Уравнение кинематического баланса: 1 об стола откуда При нарезании косозубых колёс рекомендуется формула настройки:

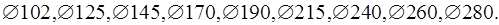

Для настройки гитары подач, как и для гитары деления, используется комплект сменных зубчатых колёс с числами зубьев: 20, 23, 24, 25, 30, 33, 34, 35, 37, 40, 41, 43, 45, 47, 48, 50, 53, 55, 58, 59, 60, 61, 62, 65, 67, 70, 71, 73, 75, 79, 80, 83, 85, 89, 90, 92, 95, 97, 98, 100. При нарезании в период радиального врезания к процессу предъявляются требования, связанные только с достижением высокой производительности, включающие и рациональное использование режущего инструмента. Поэтому величина радиальной подачи рассчитывается из условия максимально допустимой толщины срезаемого слоя.

Для осуществления радиального врезания используется клиновое устройство с приводом гидроцилиндра. Скорость радиального врезания устанавливается расходом жидкости, проходящей через дроссель 8, рис.1.1. Величина радиальной подачи назначается обычно из соотношения: sр=(0.3

Требуемое число делений Q на дросселе определяется с помощью графика, рис.1.4. Периодическая передвижка фрезы осуществляется от электродвигателя М3, движение посредством шестерён z14=30, z25=60, червяка z26=1, червячного колеса z27=70, шестерён z28=36, z29=36, z30=36, z31=28, z32=32 передаётся на винт Быстрое вертикальное перемещение стола осуществляется от электродвигателя М2 через цепную передачу z23=17, z22=20, червяк z19=2 на червячное колесо z20=30, сидящее на гайке ходового винта Для настройки цикла технологической схемы с радиальным врезанием необходимо: 1) установить угловую скорость фрезы; 2) настроить гитару деления; 3) настроить гитару подач; 4) установить фрезу; 5) установить угол наклона суппорта; 6) установить заготовку; 7) установить упоры стола; 8) установить межцентровое расстояние; 9) установить величину радиального врезания; 10) установить скорость радиальной подачи. При нарезании зубчатого колеса: 1) внимательно прочесть руководство и, осматривая станок, проследить расположение гитар и рукояток управления станком; 2) определить параметры фрезы и заготовки, необходимые для настройки и наладки станка; 3) произвести расчёт чисел зубьев для гитар сменных колёс станка, увязав с имеющимся набором сменных колёс; 4) установить зубчатые колёса гитар; 5) установить фрезу на оправку, закрепить оправку; 6) повернуть фрезерный суппорт на угол подъёма винтовой линии фрезы; 7) установить заготовку; 8) установить упор переключения подач; 9) произвести нарезание зубчатого колеса.

Диаметр фрезы, число заходов, модуль и угол подъёма винтовой линии определяются по фрезе, установленной на станке. Данные для индивидуальных заданий приведены в табл.1.1. Таблица 1.1.

2. ТОКАРНО-ВИНТОРЕЗНЫЕ СТАНКИ Токарно-винторезный станок модели 1ИС611В Специальный токарно-винторезный станок модели 1ИС611В предназначен для выполнения различных работ на деталях оптико-механического назначения. Станок имеет класс точности "В", по резьбонарезным работам - "П" по ГОСТ 18097-72. Основные узлы станка показаны на рис.2.1. 1 - станина; 2 - тумба; 3 - редуктор; 4 - электродвигатель главного привода; 5 - передняя бабка; 6 - коробка подач; 7 - гитары сменных колес; 8 - задняя бабка; 9 - фартук. Основные органы управления показаны на рис 2.1: 10 - маховик перемещения верхних салазок; 11 - маховик выбора скоростей шпинделя; 12, 13, 14 - рукоятки переключения подач и резьб; 15 - рукоятка переключения трензеля и звена увеличения шага; 16 - рукоятка переключения перебора; 17 - маховик ручной продольной подачи; 18 - рукоятка ручной поперечной подачи; 19 - рукоятка закрепления резцовой головки; 20 - рукоятка зажима пиноли; 21 - рукоятка закрепления задней бабки на станине; 22 - рукоятка реверсирования подачи; 23 - рукоятка пуска и останова; 24 - кнопка "Стоп общий"; 25 - кнопка включения маслонасоса; 26 - выключатель "Охлаждение"; 27 - выключатель "Сеть"; 28 - рукоятка переключения скоростей шпинделя.

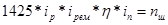

Техническая характеристика станка Наибольший наружный диаметр обрабатываемой заготовки, ограничиваемый станиной, мм - 260 Наибольший наружный диаметр заготовки, обрабатываемой над суппортом, мм - 125 Наибольший диаметр прутка, мм - 24 Расстояние между центрами, мм - 500 Высота центров, мм - 130 Количество частот вращения шпинделя: прямых - 21 обратных - 21 Пределы частот вращения шпинделя в минуту прямых - (25…2500) обратных - (25…2500) Количество подач суппорта - 25 Пределы продольных подач в мм на один оборот шпинделя - 0,01...3 Пределы поперечных подач в мм на один оборот шпинделя - 0,005...1,5 Шаг нарезаемых резьб в пределах: метрических, мм - 0,2...48 модульных, мм - 0,2...30 дюймовых, ниток на 1" - 24...0,5 Мощность электродвигателя, кВт - 3 Число оборотов двигателя, в минуту - 1425 Кинематическая схема станка 1ИС611В представлена на рис.2.2. Привод главного движения состоит из электродвигателя N=3 кВт и nэ=1425 мин-1, редуктора четырёхваловой коробки скоростей с преселективным устройством изменения частот вращения ременной передачи и перебора, расположенным в передней бабке станка. Расчётные перемещения цепи главного движения: nэ Уравнение кинематического баланса цепи:

где iр - передаточное отношение редуктора; iрем - передаточное отношение ременной передачи; Редуктор обеспечивает 12 частот вращения вала IV, которые через ременную передачу приходят на вал V и при включенной зубчатой муфте поз.20 и включенном переборе передаются шпинделю. Это будет быстроходная часть привода главного движения. Низкие числа оборотов получаем при включенном переборе 1: 8 и выключенной зубчатой муфте. Таким образом, шпиндель должен был бы иметь 24 различных частоты вращения. Однако, частоты вращения: 200, 250 и 315 могут быть получены как быстроходной, так и тихоходной частями привода путём различных комбинаций зубчатых колёс редуктора и перебора. При составлении уравнений кинематического баланса цепи привода главного движения для конкретных значений следует пользоваться таблицей 2.1 значений чисел зубьев зубчатых колёс станка. Таблица 2.1 Числа зубьев и числа заходов зубчатых и червячных передач схемы станка

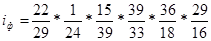

Движение подач заимствуется либо от шпинделя VII через шестерню поз.25, либо от гильзы V через шестерню поз.24 (когда нарезают резьбы увеличенного шага при включенном переборе) и передается первому ведущему валу гитары через зубчатые колёса валов VIII и IX. Коробка подач позволяет без применения сменных шестерён гитары нарезать метрические резьбы всех стандартных шагов от 0,2 до 48 мм, дюймовые резьбы - с числом ниток на дюйм от 24 до 0,5, модульные - с модулем от 0,2 до 30 мм и получать подачи в пределах от 0,01 до 3 мм/об., величины поперечных подач равны половине величин продольных. Для нарезания резьб повышенной точности предусмотрено прямое соединение ходового винта с гитарой, минуя механизм подач. При этом каждый шаг подбирается только сменными шестернями гитары. Гитара крепится на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до первого ведущего вала гитары 1: 2. Для нарезания модульных, дюймовых резьб и резьб повышенной точности, минуя механизм коробки подач, на гитаре предусмотрена возможность установки сменных шестерён. Передаточное отношение гитары 5: 4 соответствует настройке на метрическую резьбу и на выполнение подач при точении. Расчётные перемещения цепи подач: 1 об.шп. где iсм- передаточное отношение гитары сменных колес; iк.под- передаточное отношение коробки подач; iф- передаточное отношение фартука; m=2 – модуль реечного колеса и зубчатой рейки, мм; z=15 –число зубьев реечного колеса. Уравнение кинематического баланса цепи подач при нарезании резьбы нормального шага: где t=6 – шаг ходового винта. Для точения и нарезания метрических резьб: для нарезания модульных резьб: для нарезания дюймовых резьб: Передаточное отношение коробки подач при настройке станка на точение, когда используется ходовой вал XX:

iк.под= 48 35 54 30 26 40

45 40 26 45 50 52

48 22 28 55

44 32 33 32

Передаточное отношение коробки подач при настройке станка для нарезания резьб, когда используется ходовой винт XIX:

iк.под= 48 35 54 30 52 55

45 40 40 45 50 48

48 22 26 28 55 26

44 32 33 32

Передаточное отношение фартука для продольных подач:

Передаточное отношение фартука для поперечных подач:

3.ТОКАРНО-ВИНТОРЕЗНЫЕ СТАНКИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

|

передается валу II, затем через конические колеса z1= 22, z2= 22, цилиндрические колеса z3= 25, z4= 75 инструментальному шпинделю IV.

передается валу II, затем через конические колеса z1= 22, z2= 22, цилиндрические колеса z3= 25, z4= 75 инструментальному шпинделю IV. nф

nф откуда

откуда  Значение nф находится из выражения:

Значение nф находится из выражения:

об. заготовки.

об. заготовки.

откуда

откуда  .

. .

. .

. sв мм/об.

sв мм/об. sв,

sв, .

. .

. 0.4)sв. После этого рассчитывается минутная радиальная подача sp1:

0.4)sв. После этого рассчитывается минутная радиальная подача sp1: .

. .

. ,

, = 0,95 - коэффициент скольжения ременной передачи; iп - передаточное отношение перебора.

= 0,95 - коэффициент скольжения ременной передачи; iп - передаточное отношение перебора. s, где s - величина подачи. Уравнение кинематического баланса цепи подач при продольном точении:

s, где s - величина подачи. Уравнение кинематического баланса цепи подач при продольном точении: