Набор программы

4. ПРИВОДЫ ГЛАВНОГО ДВИЖЕНИЯ СО СТУПЕНЧАТЫМ РЕГУЛИРОВАНИЕМ

4.1. РЯДЫ ЧАСТОТ ВРАЩЕНИЯ ШПИНДЕЛЯ

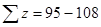

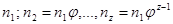

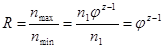

Главными приводами со ступенчатым регулированием частоты вращения шпинделя оснащают автоматизированные редко переналаживаемые станки, работающие в массовом производстве, и неавтоматизированные станки с ручным управлением. Такие приводы просты, компактны, имеют высокий КПД, долговечны. Однако они не пригодны для станков с ЧПУ, так как не всегда обеспечивают требуемую частоту вращения шпинделя (регулирование частоты ступенчатое) и не позволяют оптимальное регулирование скорости резания в процессе выполнения цикла обработки. Частоты вращения шпинделя n1=nmin,n2,n3,…,nz=nmax образуют отрезок геометрического ряда со знаменателем Основные зависимости геометрического ряда: члены ряда

диапазон регулирования привода

число ступеней частоты вращения шпинделя

знаменатель геометрического ряда

Из основных зависимостей следует, что геометрический ряд частот вращения шпинделя может быть построен, когда исходными данными являются: 1) n1, Стандартные знаменатели геометрического ряда: Таблица 4.1 Значения R и z для станков с вращательным главным движением

4.2. ТИПЫ ПЕРЕДАЧ

Механическая часть электромеханического главного привода со ступенчатым регулированием частоты вращения шпинделя состоит из постоянных и групповых передач (групп передач). Постоянные передачи (зубчатые, ременные) служат для редуцирования частоты вращения и формирования пространственной компоновки станка. Групповые передачи (рис. 4.1) обеспечивают требуемый ряд частот вращения

шпинделя. Передача с передвижными колесами (рис. 4.1, а) позволяет передавать большие крутящие моменты, имеет высокий КПД, так как в работе участвует только одна пара зубчатых колес. В ней нельзя использовать косозубые колеса, нельзя переключать ее на ходу. Передачу с электромагнитными муфтами (рис. 4.1, б) можно переключать на ходу, что позволяет автоматизировать управление приводом. Передача может состоять из косозубых колес. Передача со сменными колесами (рис. 4.1, в) отличается компактностью. Применяется в станках, которые переналаживаются редко. Передачи с плоским ремнем и сменными (рис, 4.1, г) или ступенчатыми шкивами (рис. 4.1, д) работают плавно, однако имеют большие габариты.

4.3. ПРИВОДЫ С ПОСЛЕДОВАТЕЛЬНО СОЕДИНЕННЫМИ ГРУППОВЫМИ ПЕРЕДАЧАМИ

Многогрупповая структура включает l последовательно соединенных групповых передач a, b, c,..., k, l с соответствующими числами передач pa, pb, pc, …, pk, pl. Общее число ступеней скорости шпинделя z=pa, pb, pc, …, pk, pl. В привод входит основная группа, с помощью которой получают ряд частот вращения со знаменателем Первая переборная группа имеет характеристику, равную числу передач основной группы. Характеристика второй переборной группы равна произведению чисел передач основной и первой переборной групп. Аналогично определяются характеристики других групп. Последовательность расположения передач (основной и переборных) теоретически может быть любой, она определяет конструкцию привода. Пусть для определенности основной является группа a; первой переборной, следующей за основной, служит Ь; второй переборной, расположенной за первой, - с и т.д. Тогда характеристики групп x1=1; x2=pa; x3=papb; …; x=papb…pk и структурная формула привода z = pa(x1=1)pb(x2=pa)…pl(x=papb…pk). Выполняя кинематический расчет, привод изображают в виде структурной сетки. Число горизонтальных линий в ней на единицу больше числа групп передач в приводе, число вертикальных равно числу ступеней передач. В поле между соседними горизонтальными линиями с помощью лучей изображают соответствующую передачу. Привод с последовательно включенными групповыми передачами изображается в виде веерообразной сетки. Пример 1. Построим структурную сетку привода с последовательно соединенными передачами и числом скоростей z=24. При этом z=24=р1p2p3p4=3*2*2*2. Пусть первая по порядку группа основная, следующая первая переборная, затем вторая переборная и т. д. Характеристики групповых передач: x1=1; x2=pa=3; x3=papb=3*2=6; x4=papbpc=3*2*2=12. Структурная формула привода: z=3(x1=1)*2(x2=3)*2(x3=6)*2(x4=12). Структурная сетка привода изображена на рис. 4.2, а.

4.4. ПРИВОДЫ С ЧАСТИЧНЫМ ПЕРЕКРЫТИЕМ СТУПЕНЕЙ ЧАСТОТЫ ВРАЩЕНИЯ

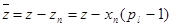

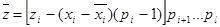

Если диапазон регулирования привода нормальной структуры больше расчетного, для его уменьшения можно подкорректировать структуру, создав частичное перекрытие ступеней частоты вращения. Способ состоит в уменьшении на хп характеристики последней l-й группы. При этом общее число ступеней привода уменьшается на zп=xп(pl-1) и становится равным

фактическая характеристика исправленной I-й группы

а общий диапазон регулирования привода уменьшается в Пример 2. Исправим нормальную структуру, приведенную в примере 1, путем уменьшения на хп=4 характеристики х4=12 последней группы с целью получения перекрытия ступеней частот вращения на последнем валу. Фактическая характеристика последней группы х=12-4=8. Фактическое число ступеней частоты вращения на последнем валу z=24-4/(2-1)=20. Структурная сетка исправленной структуры приведена на рис. 4.2, б.

4.5. ПРИВОДЫ С ВЫПАДЕНИЕМ СТУПЕНЕЙ ЧАСТОТЫ ВРАЩЕНИЯ

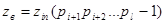

Если в нормальной структуре диапазон регулирования последней передачи больше допустимого, структуру можно исправить за счет выпадения zв частот вращения на последнем валу. Для этого уменьшают характеристику промежуточной г-н групповой передачи, создают перекрытие ее ziп ступеней. Фактическое число ступеней частоты вращения на ведомых валах от (i+1)-й до l-й передачи

Число выпавших ступеней частоты вращения

Пример 3. Исправим нормальную структуру, приведенную в примере 1, путем уменьшения на xп=2 характеристики х3=6 третьей группы с целью получения структуры с выпадением ступеней частот вращения. При этом zп=2(2-1)=2, фактическая характеристика этой группы х3=6-2/(2-1)=4, число ступеней частот вращения на ведомом валу этой передачи z=12-2(2-1)=10. Фактическое число ступеней вращения на последнем валу z=[12-(4-2)(2-1)]2=20, число выпавших ступеней частоты вращения zв=2*2=4. В структурной сетке структуры с четырьмя выпавшими ступенями частоты вращения (рис. 4.2, в) следует уменьшить диапазон регулирования последней группы.

4.6. ПРИВОДЫ СЛОЖЕННОЙ СТРУКТУРЫ

Сложенную структуру получают из двух или более определенным образом соединенных структур с последовательно включенными групповыми передачами. Одна из соединяемых структур называется основной, другие - дополнительными. Основная структура участвует в передаче на шпиндель всех ступеней частоты вращения, каждая дополнительная используется для передачи только части ступеней. Разработан ряд вариантов сложенных структур, один из них приведен на рис. 4.3, где 1- основная структура с z0 ступенями вращения, 2 - дополнительная структура с z1 ступенями вращения. Этот привод обеспечивает на шпинделе z=z +z0z1=z0(1+z1) различных частот вращения. Структурные формулу и сетку для основной структуры строят так же, как для привода с последовательно соединенными групповыми передачами. Характеристика первой группы дополнительной структуры равна числу ступеней частоты вращения основной структуры. Для каждой дополнительной структуры строят отдельную структурную сетку. По сравнению с обычными структурами, образуемыми последовательным соединением групповых передач, сложенные структуры обладают рядом преимуществ. Они позволяют получать большое число ступеней частоты вращения и передавать высокие частоты с помощью коротких кинематических цепей. В приводах сложенной структуры потери мощности относительно невелики. Пример 4. Пусть основная структура привода, изображаемого на рис. 4.3, обеспечивает 6 ступеней частоты вращения, дополнительная - 4 ступени. Шпиндель станка с таким приводом имеет z=6(1+4)=30 скоростей вращения. Одна из структурных формул привода:

Z=3(x1=1)*2(x2=3)[1+2(x3=6)*2x4=12)].

Структурные сетки привода изображены на рис. 4.3, б, график частот вращения - на рис. 4.3, в. 4.7. ПРИВОДЫ С ДВУХСКОРОСТНЫМ ЭЛЕКТРОДВИГАТЕЛЕМ

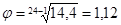

Применение двухскоростного электродвигателя уменьшает число зубчатых передач при получении заданного ряда частот вращения шпинделя, а значит, габариты и массу коробки скоростей. При кинематическом расчете привода электродвигатель считают электрической группой, состоящей из двух передач. Характеристику хэ этой группы определяют с учетом того, что диапазон регулирования ее частот равен 2, а знаменатель рада частот вращения шпинделя - Пример 5. Построим структурную сетку привода, обеспечивающего 24 ступени частот вращения шпинделя, минимальную частоту 125 1/мин, максимальную 1800 1/мин, В приводе применен двухскоростной электродвигатель. Диапазон регулирования привода R=1800/125=14,4, знаменатель ряда частот вращения шпинделя

Характеристика электрической группы Xэ=lg2/ lg1,12=6. Примем, что привод соответствует структурной формуле z=24=2*3*2*2. Первой в структуре располагается электрическая группа с известной характеристикой х1=xэ=6. Вторая группа - основная с характеристикой х2=1, третья - первая переборная. Ее характеристика х3=3. Следовательно, электродвигатель можно считать второй переборной группой. Последней в структуре будет третья переборная группа, характеристика которой в соответствии с общим правилом х4=12. Тогда структурная формула привода

z=24=3(x1=xэ=6)*3(x2=1)*2(x3=3)*2(x4=12).

Структурная сетка изображена на рис. 4.4, а. Так как характеристика электрической группы равна 6, соответствующие ей точки А и В разнесены на 6 интервалов.

4.8. ПРИВОДЫ СО СМЕННЫМИ ЗУБЧАТЫМИ КОЛЕСАМИ

Приводы со сменными зубчатыми колесами применяют в станках, в которых частота вращения шпинделя изменяется редко. В некоторых конструкциях главный привод состоит только из одной или двух пар сменных колес, в других сменные колеса входят в состав привода наряду с групповыми передачами других типов (рис. 4.5, а). Сменные колеса обычно образуют основную группу, и соответствующие этой группе лучи расходятся на один интервал (рис. 4.5, б). Для уменьшения вдвое числа сменных зубчатых колес лучи образуемой ими группы на графике частот вращения располагают симметрично.

4.9. ПОСЛЕДОВАТЕЛЬНОСТЬ КИНЕМАТИЧЕСКОГО РАСЧЕТА ПРИВОДА

Исходными данными для кинематического расчета главного привода являются частота вращения вала электродвигателя, минимальная частота вращения шпинделя nmin, максимальная частота nmax, число ступеней частот z или другие эквивалентные комплексы данных. Кинематический расчет выполняют следующим образом. 1. Определяют значение знаменателя геометрического ряда частот вращения шпинделя и округляют его до ближайшего стандартного, рекомендуемого для станков данного типа. 2. Определяют частоты вращения шпинделя, округляют их до стандартных. Если крайние значения частот существенно отличаются от исходных nmin и nmax возможны коррекция z, замена структуры более подходящей и т.д. 3. Из ряда возможных вариантов привода выбирают наиболее рациональный и записывают его структурную формулу. Масса зубчатых, колес и валов тем меньше, чем больше зубчатых колес вращается с высокой скоростью. Поэтому располагают группы передач так, чтобы первой была основная и характеристики групп увеличивались от первого вала коробки скоростей к последнему. Основная группа должна обеспечивать наибольшее число передач. С целью повышения КПД привода при работе с высокими частотами вращения переходят к сложенным структурам. 4. Синтезируют кинематическую схему привода. При этом исходят из его структурной сетки, учитывают частоту вращения электродвигателя, вводят одиночные передачи, необходимые для получения частот вращения шпинделя и обеспечения конструктивной компоновки привода. 5. Строят график частот вращения, исходя из кинематической схемы и структурной сетки. Горизонтальными линиями на графике условно изображают валы привода, в том числе вал электродвигателя. Точки пересечения вертикальных линий с горизонтальными соответствуют частотам вращения валов, представленным в логарифмическом масштабе. Передачи и их передаточные отношения обозначают линиями (лучами), соединяющими соответствующие точки

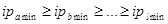

на горизонтальных линиях. Поскольку частоты вращения даны в логарифмическом масштабе, передаточное отношение передачи (отношение частоты вращения ведомого вала к частоте ведущего) i= где k-число интервалов между вертикальными линиями, пересекаемыми лучом. Луч с наклоном вправо изображает повышающую передачу (k>0), с наклоном влево - понижающую (k<0), вертикальный - передачу с i=1. Параллельные лучи изображают одну и ту же передачу. Для обеспечения приемлемых радиальных размеров коробок скоростей вводят ограничения на передаточные отношения передач

желательно, чтобы для каждой групповой передачи соблюдалось соотношение iminimax=1. 6. По графику частот вращения для каждой передачи находят передаточное отношение. 7. Определяют числа зубьев колес, пользуясь методиками, приведенными в специальной литературе, или по табл. 4.2-4.5, исходя из принятой суммы чисел зубьев Таблица 4.2. Таблица для определения чисел зубьев колес при

Окончание табл. 4.2.

Таблица 4.3. Таблица для определения чисел зубьев колес

Таблица 4.4. Таблица для определения чисел зубьев колес при

Таблица 4.5. Таблица для определения чисел зубьев колес при

Окончание табл.4.5.

|

Проверка наличия программы в памяти осуществляется нажатием клавиш.и. Ввод новой программы производится нажатием клавиш N, вводится номер первого кадра и его содержание. Для ввода в память нажать клавишу. Содержание последнего кадра - команда М02 и. Просмотр введенной в память программы выполняется нажатием клавиши и многократным нажатием. Для редактирования программы отыскать необходимый кадр, нажимая клавиши, затем произвести чистку клавишей.. Для запуска программы нажать клавиши: (режим автомат), начало программы %, пуск.

Проверка наличия программы в памяти осуществляется нажатием клавиш.и. Ввод новой программы производится нажатием клавиш N, вводится номер первого кадра и его содержание. Для ввода в память нажать клавишу. Содержание последнего кадра - команда М02 и. Просмотр введенной в память программы выполняется нажатием клавиши и многократным нажатием. Для редактирования программы отыскать необходимый кадр, нажимая клавиши, затем произвести чистку клавишей.. Для запуска программы нажать клавиши: (режим автомат), начало программы %, пуск. , Число ступеней частот z.

, Число ступеней частот z. ;

; ;

; ;

; . (4.1)

. (4.1) ,

, ,

, .

. .

. .

. .

. , из которых следует ограничение на диапазон регулирования групповой передачи: он не должен быть больше 8. Кроме того, по мере приближения к шпинделю редукция частоты вращения с помощью передач, обеспечивающих минимальную частоту вращения каждого вала, должна возрастать:

, из которых следует ограничение на диапазон регулирования групповой передачи: он не должен быть больше 8. Кроме того, по мере приближения к шпинделю редукция частоты вращения с помощью передач, обеспечивающих минимальную частоту вращения каждого вала, должна возрастать: ,

, ведущего и ведомого колес каждой группы передач и в зависимости от передаточного отношения i каждой передачи (u=i при

ведущего и ведомого колес каждой группы передач и в зависимости от передаточного отношения i каждой передачи (u=i при  или u=1/i при i<1). В таблицах приведены числа зубьев меньшего колеса передачи.

или u=1/i при i<1). В таблицах приведены числа зубьев меньшего колеса передачи.