Технологическая часть

Основой автоматизации является технологический процесс изготовления диска, главными задачами которого является получение изделия нужного качества в нужном количестве при минимальной себестоимости. Перед составлением технологического процесса изготовления детали, произведем ее анализ технологичности. Деталь вал-шестерня относится к классу тел вращения. Деталь изготовлена из низколегированной среднеуглеродистой стали 40Х, химический состав которой: - С – 0.4%, - Cr – 1%, - Fe – остальное. Физико-механические свойства материала:

Ψ = 45%, Относительное удлинение – 10%, Хорошо обрабатывается резанием. На чертеже представлены все виды, сечения и разрезы необходимые для выяснения конструкции детали. Деталь имеет простую форму, и не представляет технологических сложностей при её изготовлении. Замена данной детали сборным узлом является не целесообразно. При изготовлении детали возможно применение высокотехнологических методов обработки и стандартизированной технологической оснастки. Максимально нагруженным элементом является зубчатый венец. Все поверхности детали доступны для измерения и обработки. На чертеже детали предоставлены требования к поверхностям. При проектировании детали выдержаны все требования стандартов. Шероховатость всех поверхностей соответствует точности размеров. Нетехнологичных элементов нет. Обеспечены условия для врезания и выхода режущего инструмента и доступ ко всем элементам детали для обработки и размеров. Соответствие формы и размеров поверхностей стандартному инструменту выдерживается. Допустимые пространственные отклонения не вызывают технологических трудностей при изготовлении детали. Данные отклонения могут быть выдержаны без усложнений технологического процесса. Заданные допуски и шероховатость не вызывают технологических трудностей и достигаются чистовым точением и шлифованием. На чертеже указаны не все размеры: не указан размер длины шпоночного паза, радиус червячной фрезы. Вывод: в целом, деталь технологична.

1.2 Выбор метода получения заготовки

Учитывая материал детали, тип производства, а также особенности эксплуатации, литье как способ получения заготовки неприемлемо. Следовательно необходимо применять в качестве способа получения заготовки методы пластической деформации. Прокат, как способ получения заготовки для данной детали экономически нецелесообразен. Применим такой способ получения заготовки, как штамповка на ГКМ, что позволяет максимально приблизить форму и размер заготовки к форме и размерам готовой детали.

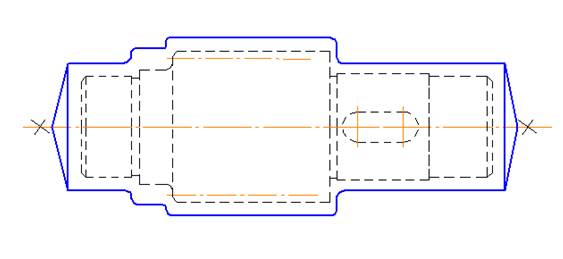

Рисунок 1- Эскиз заготовки.

1.3 Разработка маршрутного технологического процесса Маршрутный технологический процесс обработки детали типа вал-шестерня 005 Заготовительная (штамповка).

010 Фрезерно-центровальная (фрезерно-центровальный станок, приспособление с призмами спец., фрезы торцевые 2шт., сверла центровочные 2шт., штангенциркуль, базы: ось, торец) А. Установить и снять заготовку. 1. Фрезеровать торцы одновременно. 2. Сверлить центровые отверстия одновременно.

015 Токарно-винторезная (токарно-винторезный станок, поводковый патрон, резец для контурного точения Т5К10, штангенциркуль, микрометр, базы: ось, торец) А. Установить и снять заготовку. 1. Точить Ø40k6. 2. Точить Ø40k6/Ø42r6. 3.Точить Ø42r6. 4.Точить Ø60. 5.Точить Ø60/Ø42r6.

020 Токарно-винторезная (токарно-винторезный станок, поводковый патрон, резец для контурного точения Т5К10, штангенциркуль, микрометр, базы: ось, торец) А. Установить и снять заготовку. 1. Точить Ø40k6. 2. Точить Ø40k6/Ø45h12. 3. Точить Ø45h12. 4. Точить Ø60. 5. Точить Ø45h12/Ø60..

025 Токарно-винторезная (токарно-винторезный станок, поводковый патрон, резец для контурного точения Т15К6, резец канавочный штангенциркуль, микрометр, базы: ось, торец) А. Установить и снять заготовку. 1. Точить фаску 1,5×45. 2. Точить Ø40k6. 3. Точить Ø40k6/Ø42r6. 4. Точить Ø42r6. 5. Точить Ø42r6/Ø60. 6. Точить канавку I.

030 Токарно-винторезная (токарно-винторезный станок, поводковый патрон, резец для контурного точения Т15К6, резец канавочный, штангенциркуль, микрометр, базы: ось, торец) А. Установить и снять заготовку. 1. Точить фаску 1,5×45. 2. Точить Ø40k6. 3. Точить Ø40k6/Ø45h12. 4. Точить Ø45h12. 5. Точить Ø60. 6. Точить Ø45h12/Ø60. 7. Точить канавку II.

035 Шпоночно-фрезерная (шпоночно-фрезерный станок, приспособление поворотное специальное, фреза шпоночная, базы: торец, диаметр) А. Установить и снять заготовку. 1. Фрезеровать шпоночный паз 12Р9. Б. Повернуть заготовку 2. Фрезеровать шпоночный паз 12Р9

040 Сверлильная с ЧПУ (станок сверлильный с ЧПУ, приспособление специальное, сверло, зенкер, развертка, циковка, базы: торец, диаметр) А. Установить и снять заготовку. 1. Сверлить отверстие Ø5Н7. 2. Зенкеровать отверстие Ø5Н7 3. Развернуть отверстие Ø5Н7. 4. Циковать отверстие Ø8H10. Б. Перевернуть заготовку 5. Сверлить отверстие Ø5Н7. 6. Зенкеровать отверстие Ø5Н7 7. Развернуть отверстие Ø5Н7. 8. Циковать отверстие Ø8H10.

045 Зубофрезерная (зубофрезерный станок модели 5К310, приспособление специальное, фреза червячная 2510-4071 ГОСТ 9324-80, базы: торец, ось) А. Установить и снять заготовку. 1. Фрезеровать зубчатый венец m=2, z=27 с делительным диаметром 55,45мм. 050 Термическая. 055 Слесарная 060 Шлифовальная с ЧПУ (станок токарный с ЧПУ модели 3М151Ф1, центр поводковый, круг абразивный, микрометр, базы: ось, торец) 1. Шлифовать Ø40k6 предварительно. 2. Шлифовать Ø40r6 предварительно. 3. Шлифовать Ø40k6 предварительно. 065 Шлифовальная с ЧПУ (станок токарный с ЧПУ модели 3М151Ф1, центр поводковый, круг абразивный, микрометр, базы: ось, торец) 1. Шлифовать Ø40k6 окончательно. 2. Шлифовать Ø40r6 окончательно. 3. Шлифовать Ø40k6 окончательно.

1.4 Расчет режимов резания и норм времени

010 Фрезерно-центровальная. 015 Токарно-винторезная. 020 Токарно-винторезная. 025 Токарно-винторезная. 030 Токарно-винторезная. 035 Шпоночно-фрезерная. 040 Сверлильная с ЧПУ.

Исходя из этого, определим режимы резания на все переходы этих операций и основное время переходов. Данные заносим в таблицу 1.1.

Таблица 1.1 – Режимы резания и нормы времени на операции

Продолжение табл. 1.1

Разработка технологического процесса изготовления детали – задана многовариантная. Критерий оценки варианта принимаем технологическую производительность:

Технологическая производительность является первой оценкой автоматизированной системы машин до разработки ее конструкции и основанием для расчета оптимальной дифференциации и концентрации операций в многопозиционной машине или автоматической линии. При реализации разработанного технологического процесса на однопозиционных машинах автоматически выполняются только рабочие составные операции. Холостые операции выполняет оператор (станочник) вручную. Задачей разработчика автоматической системы машин заключается в автоматизации холостых операций, которые выполняются, используя разработанный технологический процесс для неавтоматизированного производства. К таким операциям относятся действия, связанные с ориентацией заготовок в пространстве, подачей их в зону обработки, установкой в приспособление, фиксацией, установкой инструментов в исходное положение. Используя разработанный технологический процесс изготовления детали в условиях неавтоматизированного производства, перечислим наименования холостых операций которые необходимо автоматизировать при разработке автоматической линии. Сведем их в таблицу 1.2.

Таблица 1.2 – Перечень холостых операций, которые необходимо автоматизировать в многопозиционной машине или автоматизированной линии

|

МПА,

МПА, МПА,

МПА,