Дефектация деталей

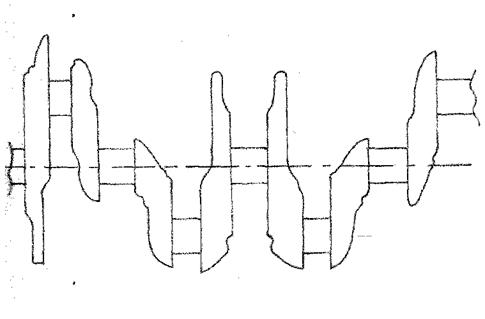

В ход определения дефектации детали осуществляется проверка соответствия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом используется сплошной контроль, т. е. контроль каждой детали. В процессе дефектации деталей применяются следующие методы контроля: органолептический осмотр (внешнее состояние детали, наличие деформаций, трещин, задиров, сколов и т.д.) т.д.; инструментальный осмотр при помощи приспособлений приборов (выявление скрытых дефектов деталей при помощи средств неразрушающего контроля); бесшкальных мер (калибры и уровни) и микрометрических инструментов (линейки, штангенин-струменты, микрометры и т.д.) для оценки размеров, формы и расположения поверхностей деталей. Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются. В результате контроля детали должны быть подразделены на три группы: годные летала, характер и износ которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта); детали, подлежащие восстановлению, — дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта; негодные детали. Детали класса «круглые стержни» подвергаются периодическим нагрузкам от сил давления газов и инерции движущихся масс, которые вызывают напряжение перемещения её элементах. В частности, коленчатый вал в процессе эксплуатации подвергается термическим и вибрационным нагрузкам в связи с этим, распредвал может иметь такие дефекты как: износ шеек, биение привалочных поверхностей фланцев, износ эксцентриков и кулачков, повреждение установочных поверхностей и др. Все дефекты коленчатого вала, сводим в карту технических требований на дефектацию детали.

В условиях ремонтного производства (по опыту ремонтных предприятий) размер партии принимают равной месячной или квартальной потребности в ремонтируемых или изготавливаемых деталях, размер партии определяется по формуле:

где N =12000 шт. - годовая производственная программа; m= 1 шт. - количество одноимённых деталей в узле, агрегате; КР= 1,06 - коэффициент ремонта; 12—число месяцев в году.

Принимаю размер партии равным 1060 единиц.

|

1.5 Обоснование размера партии

1.5 Обоснование размера партии

шт.

шт. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ