Екстрагування

Екстрагуванням називають вилучення з твердої або рідкої складної речовини одного чи кількох її компонентів за допомогою розчинника з вибірковою розчинністю. Під вибірковою розчинністю розуміють здатність рідини розчиняти лише той компонент (компоненти), які треба добути. У процесі екстракції, як і в інших масообмінних процесах, беруть участь три речовини (дві розподіляючі і третя розподіляєма): перша, з якої добувають цільовий компонент; друга (розчинник), за допомогою якої добувають цільовий компонент (компоненти), так званий екстрагент; третя, яка переходить з одної фази в другу, так звана екстрагована речовина. Апарат, в якому відбувається екстракція, називають екстрактором. Залежно від фазового стану першої розподільної речовини процес поділяють на: екстракцію в системі "тверде тіло — рідина", коли ця перша розподільна речовина тверде тіло, і екстракцію в системі "рідина — рідина", коли вона рідка. У технології мають місце обидва види екстракції, проте значного поширення набула екстракція в системі "тверде тіло — рідина". В ряді виробництв екстракція є одним з основних технологічних процесів. Це добування цукру з буряків, олії з насіння соняшників, бавовнику, сої, ефірної олії, екстрагування ферментів з культур плісеневих грибів. Важливу роль процес екстракції в системі тверде тіло — рідина відіграє у виробництві вина, пива, крохмалю, лікеро-горілчаних виробів, розчинної кави і чаю. Рідинну екстракцію застосовують у виробництвах, пов'язаних з одержанням спирту, вина, олії, бензолу, ацетону, оцтової кислоти, тощо. У найзагальнішому вигляді процес екстракції складається з чотирьох стадій: 1) проникнення розчинника в шпари частинок рослинної сировини; 2) розчинення цільового компонента (компонентів); 3) перенесення екстрагованої речовини всередині частинки сировини до поверхні поділу фаз; 4) перенесення екстрагованої речовини в рідкій фазі від поверхні поділу фаз і розподіл її у всій масі екстрагенту. Під час екстрагування розчинних речовин з тканини сировини звичайно не всі чотири стадії мають місце або не всі відіграють істотну роль. Наприклад, у найпотужнішому харчовому виробництві — цукробуряковому — екстракція відбувається з рослинної тканини, у якій екстрагована речовина перебуває у рідкій фазі, тобто в розчиненому вже стані. Екстракція у більшості інших виробництв, які за обсягом перероблюваного матеріалу значно менші цукробурякового, хоча і має усі чотири зазначені раніше стадії процесу, проте тривалість перших двох стадій незначна порівняно з тривалістю двох останніх. Як правило, у роз- рахунках екстракції дві перші стадії процесу або зовсім не беруть до уваги, або легко їх враховують, вводячи поправки до кінетичних коефіцієнтів на початковій стадії процесу. Швидкість екстракції, як і будь-якого іншого процесу технології, прямо пропорційна рушійній силі і обернено пропорційна опору. Рушійна сила і характер її зміни під час екстракції залежать від типу відносного руху частинок та екстрагенту (виду процесу): прямотечії, протитечії і т. д., а також від співвідношення витрати мас екстрагенту L і твердих частинок G

Де q— співвідношення витрат мас або гідромодуль, % (або відносні одиниці); L — витрата екстрагенту, кг/с; G — витрата твердих частинок, кг/с. Дифузійний опір складається з опорів на основних стадіях процесу: перенесенню речовини в частинці і рідині, що її оточує. Швидкість перенесення речовини крізь будь-який елемент поверхні у будь-якому перетині або на поверхні частинки підлягатиме закону Фіка

Це рівняння дає можливість у першому наближенні оцінювати вплив основних факторів на швидкість процесу перенесення речовини до поверхні поділу фаз. Якщо розглядати певну масу частинок з поверхнею F, то кількість речовини, перенесеної до цієї поверхні протягом одиниці часу

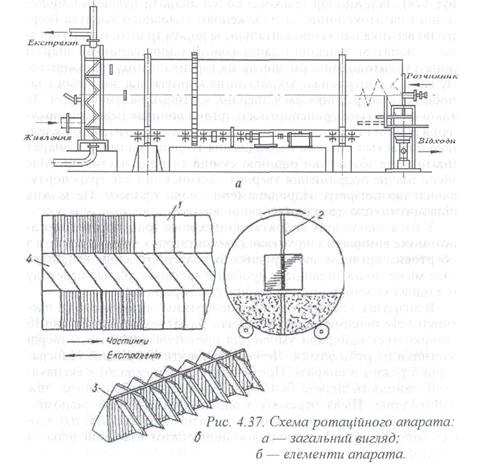

буде тим більшою, чим більший коефіцієнт дифузії D і відносна поверхня даної маси частинок. Коефіцієнт дифузії залежить від температури, концентрації, структури матеріалу, фізичних властивостей екстрагованого матеріалу і розчинника. З підвищенням температури коефіцієнт дифузії зростає. Зменшення розміру частинок сприятиме зменшенню внутрішнього дифузійного опору. Апарати для екстрагування з твердих тіл. У промисловості застосовують різноманітні типи екстракторів. Класифікують їх за різними ознаками. За режимом роботи їх поділяють на напів-безперервні і безперервні; за видом процесу на протитечійні, із замкнутим періодичним процесом, з комбінованим процесом; за видом циркуляції на екстрактори з одноразовим проходженням фаз і рециркуляцією екстрагенту; за конструкцією на колонні, ротаційні, стрічкові, ковшові, двошнекові нахилені, з киплячим шаром, батарейні. Колонні екстракційні апарати. Процес у них відбувається протитечійно і безперервно, вся маса частинок постійно перебуває у рідкій фазі. Ці апарати займають малі площі, мають незначну металоємність (весь внутрішній простір корисно використовується). Залежно від кількості колон апарати бувають одноко-лонні і багатоколонні, за положенням головного корпуса (корпусів) вертикальні і горизонтальні, за видом транспортного органа — лопатеві, шнекові і ланцюгові. В одноколонному апараті лопаті гвинтоподібно розміщені на вертикальному порожнистому валу, а контрлопаті закріплені на корпусі між лопатями і запобігають обертанню маси твердих частинок разом з валом. За такої конструкції транспортного органа виникає певна рециркуляція рідини і твердих частинок, що порушує протитечію. Складною лишається система надходження твердих частинок в апарат (нагнітання збагаченої рідиною суміші твердих частинок). Має місце значне подрібнення твердих частинок під час транспортування, що погіршує гідродинамічні умови процесу. Не можна підводити тепло до певних ділянок апарата. У багатоколонних апаратах з шнековим транспортним органом може виникати закручування маси твердих частинок разом з обертовим органом, що утруднює їх транспортування в апараті. Має місце також підвищене дробіння частинок під час переходу їх з однієї колони в іншу та рециркуляція рідини. В апаратах з ланцюговим транспортним органом тверді частинки невеличкими шарами лежать на сітках і в такий спосіб створюються найкращі умови для протитечії, крім того, тверді частинки не руйнуються. Легко встановити потрібний температурний режим в апараті. Проте такі апарати складні в експлуатації, займають значно більший об'єм і площу приміщень, ніж одноколонні. Після переходу з однієї колони в іншу рівномірність розміщення шару частинок на сітці порушується, що якоюсь мірою порушує гідродинамічний режим взаємодії рідкої і твердої фаз. Ротаційні апарати (рис. 4.37). Корпус апарата обертається на котках. Внутрішня порожнина по всій його довжині поділена по діаметру сітковою перегородкою 2 (рис. 4.37). На внутрішній поверхні корпуса змонтовані гвинтові перегородки 1, що не доходять до центра апарата, де є нахилені перегородки 4, що з'єднують між собою гвинтові. Апарат заповнюють сумішшю твердих частинок і рідини лише до рівня похилих перегородок (приблизно 1/4... 1/3 об'єму). Під час обертання барабана екстрагент, що перебуває завжди у нижній частині апарата між суцільними гвинтовими витками, переміщується вздовж апарата, а тверді частинки захоплюються сітковими перегородками, відокремлюються на них від рідини і після

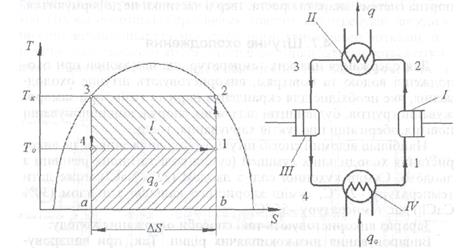

певного кута повороту барабана завдяки нахиленим перегородкам сповзають у порожнину між сусідніми витками і в такий спосіб переміщуються в апараті в протилежному руху рідини напрямі. Процес екстракції у кожному проміжку між витками (камері) відбувається прямотечійно, а перехід між камерами здійснюється за принципом протитечії, тобто має місце змішаний процес. Транспортна система апарата проста, тверді частинки не деформуються. 4.7. Штучне охолодження Для одержання низьких температур, які неможливі при охолодженні водою та повітрям, використовують штучне охолодження, яке необхідне для скраплення пари та газів, при заморожуванні грунтів, будівництві підземних споруд, кондиціонуванні повітря, зберіганні продуктів харчування, тощо. Найбільш відомий спосіб штучного охолодження — це використання холодильних сумішей (суміш солі та інших речовин з льодом). Суміш кухонної солі з льодом (22% NaCl) може дати температуру -21C° суміш хлористого кальцію з льодом (30% дає температуру -55 C° Зарараз використовують такі способи одержання холоду: Випаровування низькокиплячих рідин. Так, при випаровуванні рідкого скрапленого аміаку при абсолютному тиску 0,04 Мпа досягають температури (біля -50 C°) При зниженні тиску винаровування досягають більш низьких температур. Розширення зтиснутих газів в розширювальній машині (детандері). Газ при розширенні здійснює зовнішню роботу за рахунок своєї внутрішньої енергії і завдяки цьому його температура знижується. Дроселювання стиснених газів і пари через звуження трубопроводу або іншу перепону. Цей процес приводить до зниження температури тіла без здійснення зовнішньої роботи. Умовно поділяють помірне (до -100 C°) та глибоке (нижче 100 C°) охолодження. Помірне охолодження здійснюють абсорційними, компресійними і пароежекторними холодильними машинами, а глибоке — дроселюванням і розширеням газів. Найпростішою холодильною машиною є повітряна, в якій холод отримують розширенням стиснутого повітря в детандері, але її холодильний коефіцієнт дуже низький. Тому зараз використовують парові компресійні холодильні машини, що з'явилися у 1834 році, в яких холод отримують випаровуванням низькокип-лячих рідких холодоагентів. Найменші витрати енергії, тобто найбільший холодильний коефіцієнт досягається, якщо круговий процес здійснюється за зворотнім циклом Карно (цикл ідеальної компресійної машини), наведеному на діаграмі T-S (рис. 4.38).

Рис. 4.38. Цикл ідеальної компресійної машини: І — компресор; II — конденсатор; III— детандер (розширювач); IV— випарник Точка 1 відтворює стан пари холодоагента перед компресором. В компресорі І пара адіабатично стискується (при S - const) — лінія 1-2. В конденсаторі II відбувається конденсація пари при сталій температурі Тк (лінія 2-3). З конденсатора холодоагент надходить до детендера III, в якому відбувається адіабатне розширення (лінія 3-4) з частковим випаровуванням рідини. Потім холодоагент випаровується у випарнику IV при сталій температурі То (лінія 4-1), повертаючись до первісного свого стану (точка 1). Теплота, яка витрачається на випаровування холодоагента, дорівнює холодопродуктивності 1кг холодоагента і зображується площею а-4-1-б-а, тобто Затрачена робота у відповідності з енергетичним балансом (робота компресора мінус робота в детандері) складає

і зображується різницею площ б-2-З-а-б та а-4-1-б-а і співпадає з рівнянням для визначення мінімальної роботи на одержання штучного холоду

Холодильний коефіцієнт цикла дорівнює

Оскільки на діаграмі T-S холодопродуктивність не зовсім зручно визначити, то при розрахунках використовують "тиск — ентальпія" (діаграми Р-І) на якій основні лінії діаграми для холодопродуктивності і роботи зображені як прямі.

На рис. 4.39 показано основні лінії діаграми Р-І, а також ізотерми (t = const) та адіабати (S = const). Лінія ABC є граничною кривою, а точка В відповідає критичній точці. Область нижча граничної кривої відповідає вологій парі, а вище і вліво від точки В — рідині. Вище кривої ABC і вправо від точки В — перегрітій парі. В області вологої пари лінії t = const співпадають з горизонтальними (Р = const), а в області рідини йдуть близько до вертикалі. На цій же діаграмі показано цикл ідеальної компресійної машини. Лінії стиснення (1-2), розширення (3-4) співпадають з лініями S = const, а випаровування (4-1) і конденсації (2-3) зображені відповідними Критичні точки різні для різних речовин. Для води Для найбільш розповсюдженого холодильного агенту фреону-12 (діфтордіхлоретан

В критичних точках різниця властивостей рідини та пари відсутня. При звичайному циклі Карно теплота перетворюється в роботу і процес іде в зворотному напрямку, тобто 1-4-3-2-1, що характерно для компресорів, двигунів внутрішнього згорання, тощо. Термічний ККД цикла Карно залежить від верхнього зни- ження температури. Так для 100 °C

|

, (4.52)

, (4.52) (4.53)

(4.53) (4.54)

(4.54)

а теплота, що виводиться в конденсаторі зображується площею б-2-З-а-в і дорівнює

а теплота, що виводиться в конденсаторі зображується площею б-2-З-а-в і дорівнює

і випаровування

і випаровування

критична точка В відповідає тиску

критична точка В відповідає тиску  = 22,12 МПа,

= 22,12 МПа,  = 374,15 °C, а для аміаку

= 374,15 °C, а для аміаку  = 11,65 МПа і

= 11,65 МПа і  ця точка відповідає

ця точка відповідає  = 76,9, для 2000°C

= 76,9, для 2000°C