Рафінація олії

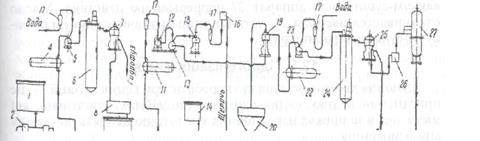

Очищення масел від супутніх речовин одержало назву; рафінація. При проведенні рафінації необхідно не тільки вилучити небажані, але й зберегти всі цінні речовини, що містяться в І жирі, не допустити їх втрат та розкладання. Технологічну схему рафінації олії наведено на рис. 12.8.

Рис. 12.8. Технологічна схема рафінації олії Сучасні методи рафінації жирів та масел підрозділяють на фізичні (відстоювання, центрифугування, фільтрування, хімічні (гідратація, лужна рафінація) та фізико-хімічні (адсорбційна рафінація, дезодорація). Вибір методу рафінації залежить від складу та кількості домішок, їх властивостей та призначення олії. У більшості випадків для повного очищення олії застосовують поєднання декількох засобів. Вилучення з олії твердих домішок: часток мезги, шроту та макухи — відстоювання — проводиться на механізованих гущепа-стках -- відстійниках за допомогою осаджувальних центрифуг безперервної дії, а також фільтруванням на рамкових фільтрпресах. Ефективним методом очищення олії від зважених домішок та води є центрифугування. Відрізняють розподільнюючі центрифуги (вживаються для відокремлення води від олії) та освітлюючі (використовуються для вилучення механічних домішок). В розподільчому сепараторі олія під тиском до 0,3 МПа надходить через порожнистий вал до робочого барабану де під дією відцентрової сили відбувається його розділення на два потоки: тяжка (важка) рідина з осадком та жир. Осадок накопичується біля внутрішніх стінок барабану, важка рідина, ще перемішується вздовж нижньої поверхні тарілок, виходить, а жир, перемішуючись вздовж верхньої поверхні тарілок до центра барабана, виводиться. Освітлення масел, що містять значну кількість домішок, проводиться центрифугуванням — за допомогою саморозвантажувальної центрифуги. Для вилучення осадку, що міститься в маслах, широко застосовують фільтрування на фільтрпресах. При фільтрації рідина проходить через шпари фільтрувального матеріалу, а зважені частки затримуються на фільтрі. Хімічні методи рафінації застосовуються для виведення вільних жирних кислот, фосфоліпідів, білків, слизот та деяких інших сполучень. Одним з найважливіших методів хімічного очищення жирів є гідратація. Гідратація (вилучення домішок за допомогою води) дає можливість виділити з олії речовини з гідрофільними властивостями, в першу чергу фосфоліпіди. Фос-фоліпіди хоч і є цінними в харчовому та біологічному відношенні сполученнями, які мають антиокислювальні властивості, але при зберіганні олії випадають у вигляді осадку, який легко розкладається. Наявність їх в олії затрудняє також проведення ряду технологічних операцій при їх переробці. Тому необхідно вилучити їх із олії гідратацією, а потім використати в харчових та кормових цілях у вигляді самостійного продукту. При гідратації олію обробляють водою в струменевому змішувачі типу ежектора, в якому забезпечується інтенсивне змішування олії та води. Суміш олії та води (для соняшникової олії при температурі (45...60) °С. Направляють до коагулятора, де відбувається формування гідраційного осадку, який відокремлюється у відстійнику. Коагулятор має рамкову мішалку, яка робить 13 об/хв. Час перебування олії в коагуляторі — 0,5 години. Суміш олії з водою повільно проходить через коагулятор, виходячи у вигляді олії, що містить сформовані пластівці фос-фоліпідів. Розподіл пластівців фосфоліпідів і олії відбувається у відстійнику безперервної дії. Гідраційний осадок з нижньої частини відстійника безперервно подається до ротаційно-плівчастого апарату для сушіння. Осадок рівномірно розподіляється за допомогою лопатей ротору по внутрішній поверхні апарату. Ротор обертається із швидкістю 800 об/хв. Остаточний тиск в апараті (0,05...0,08) МПа. Температура осадку (60...70) °С, час висушування — 2 хв. В цих умовах вологість гідраційного осадку знижується від 35 до 2%. Висушений фосфа-тидний концентрат направляють на фасування в металеві банки. Гідратовану олію для зневодження, відправляють до сушиль-но-деагераційного апарата, де олію розсіюють за допомогою форсунок у вакуумі. Волога випаровується, а краплини висушеної олії попадають на контактні поверхні, де олія додатково зне-воджується в тонкому прошарку. Початково волога олії — 0,2% кінцева — 0,05%; температура (85...90) °С. Остаточний тиск в апараті (0,027...0,053) МПа. Гідратована (соняшникова) олія повинна бути звільнена від воску та воскоподібних речовин, для цього олію виморожують — її охолоджують до 20 °С, а потім до (10... 12) °С і відправляють до експозитора-циліндричного апарату, оснащеного рамочною мішалкою з уповільненим обертанням, де протягом 4 годин відбувається кристалізація розчиненого в олії воску. Одночасно відбувається вилучення із олії фосфоромістких речовин (фосфоліпідів, що не гідратувались), які при гідратації не цілком відокремились. Трохи підігріту олію (при температурі (18...20) °С) з експозиторів відправляють на рамочні фільтрпреси. Операція виведення воску та воскоподібних речовин із олії описаним способом має назву виморожування. ЛУГОВА РАФІНАЦІЯ — це обробка олії лугами. Для нейтралізації вільних жирних (масних) кислот реакція проходить з утворенням нерозчинних в олії солей (мила) Р - СООН + NaOH PCOO + Na + Н Останні випадають в осадках, частково захоплюючи разом з собою різноманітні домішки: барвники, білки, слизі. Осадки утворені, після лугової рафінації, називаються соапстоками. Лугова рафінація супроводжується також частковим розпадом нейтрального жиру, що небажано, тому веде до зменшення виходу рафінованої олії. Швидкість рафінації, ефективність, утворення соапстоку (осадку), його структура та величина втрат нейтрального жиру залежить від кислотного числа олії, характеру та кількості домішок, концентрації лугу, температури та умов проведення лугової рафінації. Гідратована (у випадку обробки соняшникової олії також виморожена) олія надходить до нижньої частини нейтралізатора безперервної дії, заповненого розчином лугу. Тут за допомогою перфорованого розподільника олія у вигляді крапель діаметром 2 мм. розподіляється в луговому розчині і повільно піднімається на його поверхню, тому що густина олії менша ніж густина водяного розчину лугу. Завдяки належному розділу олії у розчині лугу відбувається нейтралізація вільних жирних кислот. З поверхні розчину лугу олію відводять до сушильно-деае-раційного апарату, заздалегідь оброблюючи її розчином лимонної кислоти для розкладу мила в змішувачеві ежекційного типу, або промиваючи водою. Мило — луговий розчин з нейтралізатора безперервно передається на миловарний завод. Нейтралізатор заповнюють водним розчином лугу концентрацією (8... 15) г/л. Температура олії та розчину для більшості масел (68...75) °С. Варіантом лужної рафінації є рафінація (нейтралізація) в місцелі, що застосовується для бавовняної олії. Оптимальна концентрація місцели для рафінації (35... 45)%. Тому місцелу, що виходить з екстрактора з більш низькою концентрацією, заздалегідь варять або додають олію попереднього пресування, одержаного з цього ж насіння. Температура місцели під час надходження на рафінацію повинна бути (20...22) °С. Місцела надходить до струменевого змішувача (турбулізатора) для змішування з розчином лугу. Одержану суміш місцели, пластівців мила, фосфоліпідів та інших речовин підігрівають до (60...70) °С та об- робляють знесоленою водою для кращого вилучення соапстоку від місцели у відстійниках безперервної дії. Звідси місцела надходить на перегонку розчинника в апарати екстракційного цеху. Одержане масло промивають водою (або розчином лимонної кислоти) і сушать в сушильно деаераційному апараті. Відгін розчинника з соапстока здійснюють за дві стадії під вакуумом при обробці гострою парою в апаратах колонного типу. АДСОРБЦІЙНА РАФІНАЦІЯ, — (відбілювання олії). Після лужної рафінації колір олії погіршується тому, що обробка лугом, а також часткова сорбція пігментів із соапстоку знижують колір олії. В той же час такі жиро-розчинні пігменти, як каротиноїди, хлорофіли в значній мірі зберігаються і після нейтралізації олії. Для відбілювання олії використовують активізовані кислотною обробкою відбілюючу бентонітову глину. Основними компонентами бентонітової глини є алюмосилікати Al Активну глину кладуть в олію у кількості до (2,0... 2,5)% від її маси (для бавовняної олії дозу збільшують до (4... 5)% і незначній кількості для освітлення вживають активоване вугілля (в суміші з глиною та самостійно). Одночасно з відбілюванням в олії відбуваються небажані процеси — ізомеризація жирних кислот та зниження стабільності відбіленої олії при зберіганні. Процес відбілювання олії заключається у створенні суспензії олії та відбілюваної глини (для утворення суспензії використовують j відбілюємої олії). Основна частина олії (3/4 загальної кількості) надходить до апарату попереднього відбілювання, де олія попадаючи на дно обертального диска, розсіюється і контактує з розпиленою на верхньому диску апарата суспензією. Розпилена суспензія і олія у вигляді тонкої плівки стікає до нижньої частини апарату, де інтенсивно перемішується. Апарат працює під вакуумом. Остаточне відбілювання здійснюють в другому апараті, де суміш суспензії і олії розсіюється за допомогою розсіювача. Суміш олії та суспензії надходить на фільтрування. Обігрівання глухою парою (остаточний тиск 0,034 МПа). Тривалість остаточного відбілювання — 30 хв. Олію з осадку (одержаного після фільтрування) відокремлюють обробленням осадку водяною парою. ДЕЗОДОРАЦІЮ — олії застосовують для вилучення речовин, що надають олії специфічного смаку та пахощів: ненасиче-них вуглеводів, низькомолекулярних кислот, альдегідів, кетонів, природних ефірних масел та ін. Частково ці сполуки виводяться з олії на попередніх етапах рафінації. Дезодорацією називають вилучення вказаних сполук із олії водяною парою при високій температурі та низькому остаточному глибокому тиску. Перед дезодорацією олії рафінують лугом і відбілюють, підігрівають до 60 °С і подають до деаератора, де вона розсіюється в вакуумі і підігрівається в плівці на поверхні змійовиків до (130... 180) °С. Після деаератора олію підігрівають до (150... 180) °С і подають до дезодоратора. Тривалість перебування олії в дезодораторі — 25 хв. Остаточний тиск в дезодораторі — 0,05 МПа, тиск водяної пари (3... 4) МПа. Таким чином, в умовах глибокого вакууму, високої температури та барботування перегрітої водяної пари з олії вилучається сполуки, які надають олії небажанні смак та пахощі, — відбувається дезодорація олії. Для запобігання окислення олії в нижню секцію дезодоратора вводять 20%-ний розчин цитринової кислоти. При зупинці дезодоратора (аварійний або для планового ремонту) всю систему заповнюють інертним газом. Дезодорована олія охолоджується і зберігається під вакуумом в атмосфері інертного газу. Схему рафінації олії наведено на рис. 12.8. На рис. 12.9 показано одну із схем безперервного рафінування олії.В установці здійснюється гідратація, нейтралізація, промивання і сушіння олії. Установка має чотири секції.

Рис. 12.9. Схеми безперервного рафінування олії із використанням сепараторів Секція гидратації. Сира олія із резервуара 1 поступає в один із двох щільових фільтрів 2 і насосом З через підогіватель 4 подається в дісковий змішувач. Сюда же через ротаметр 17 подается невелика кількість конденсата чи слабого розчину поваре- ної солі. Из смесителя 5 масло поступает в коагулятор б, где формируется гидратационный осадок. Из коагулятора смесь поступает в сепаратор 7; гидратационный осадок отделяется от масла и направляется в сборник гидрофуза; масло поступает в пластинчатый деаэратор 8 и в промежуточный резервуар 9. Секція нейтрализації. Гідратована олія насосом 10 подається в подогреватель 11, и через ротаметр 17 оно поступает к мас-лянрму насосу 12 блока смесителя. Насосом под давлением около 200 кПа масло подается в дисковый смеситель 13. Щелочь из резервуара 14 насосом 15 подается в дозатор 16 с переливной воронкой. Она провидит через ротаметр 17 и щелочным насосом 18 под давлением, несколько превышающим давление жира при выходе из насоса 12, подается в смеситель 13. Эмульсия поступает в барабан сепаратора 19, где она разделяется на две фракции— масло и соапсток. Соапсток отводится в сборник 20 и шестеренчатым насосом 21 передается на дальнейшую обработку, масло направляется на промывку. Секція промивки. Масло проходит через теплообменник 22, подогревается и поступает в дисковый смеситель 23. Сюда же через ротаметр 7 7 подается вода. Смесь направляется в аппарат 24, снабженный мешалкой и предназначенный для увеличения продолжительности промывки. Затем смесь поступает и сепаратор 25, где вода, содержащая мыло, отделяется от масла. Секція сушки. Промытое масло поступает в коробку 26 и в вакуум-сушильный аппарат 27 непрерывного действия. Масло откачивается насосом 28, установленным значительно ниже вакуум-сушильного аппарата.

|

О.

О.

4SiO

4SiO