Алгоритм расчета электромагнитных и тепловых полей

В качестве инструментального средства для моделирования тепловых полей в системе сложной геометрии выбран пакет моделирования полей различной природы ELCUT 5.6 Professional. С его помощью решаются двумерные краевые задачи математической физики, описываемые эллиптическими дифференциальными уравнениями в частных производных относительно скалярной (потенциальной) или однокомпонентной векторной функции. Пакет ELCUT содержит средства для численного моделирования нестационарных физических полей, описываемых уравнениями в частных производных второго порядка. Команды и графический интерфейс пакета могут быть использованы для математического моделирования физических полей в двумерной расчётной областях применительно к широкому классу инженерных и научных приложений, включая задачи сопротивления материалов, расчёты электромагнитных устройств, задачи тепломассопереноса и диффузии. В пакете ELCUT применен метод конечных элементов. Алгоритм решения задач программы представлен на рис. 3.1. Решение задачи с применением МКЭ состоит из следующих основных этапов: 1) создание геометрии модели, пригодной для МКЭ; 2) разбиение модели на сетку конечных элементов; 3) приложение к модели граничных условий; 4) присвоение имени и задание свойств блоков модели; 5) численное решение системы уравнений; 6) анализ результатов. Этапы 1, 2, 3, 4 относятся к предпроцессорной стадии, этап 5 – к процессорной стадии, этап 6 – к постпроцессорной стадии.

Рисунок 3.1 - Алгоритм решения задач в среде ELCUT 5.6 Professional

Построенная на первом этапе геометрическая модель делится на конечные элементы достаточно простой формы (ELCUT использует разбиение на треугольные конечные элементы). Этот процесс является одним из самых трудоемких, сложных и важных этапов, так как предопределяет время решения задачи, а также закладывает уже на начальном этапе некоторую погрешность. Второй и третий этапы решения задачи представляют собой ввод исходных данных – физических свойств используемых материалов, задание граничных условий исходя из реальных, и т.д. ELCUT позволяет использовать нелинейные материалы с магнитной проницаемостью, зависящей от интенсивности магнитного поля. В этом приближении используется специально модифицированная кривая намагничивания ферромагнитного материала. Автоматический пересчет кривой намагничивания B (H) выполняется с таким расчетом, чтобы сохранялась средняя энергия магнитного поля за период. Редактор кривой намагничивания для данного типа задач показывает одновременно исходную и пересчитанную кривые. Пятый из перечисленных выше этапов (численное решение системы уравнений) выполняется автоматически и, как правило, особых трудностей не вызывает. Шестой этап (анализ результатов) существенно облегчается имеющимися мощными инструментальными средствами визуализации результатов. В качестве исходных данных при решении задачи моделирования и расчета системы индукционного нагрева ферромагнитной заготовки в трехфазном поперечном поле принимаются рассчитанные геометрические параметры системы, а также физические свойства материалов. В качестве исходных данных выбраны следующие (таблица – 3.1).

Таблица – 3.1. Исходные данные

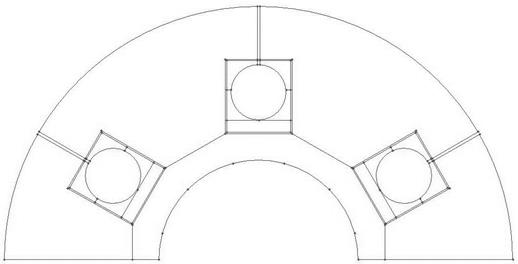

Решение поставленной задачи расчета электромагнитных и тепловых полей осуществляется поэтапно. На первом этапе производится расчет геометрических и электрических параметров индуктора. Расчет геометрических параметров проводится исходя из требований минимального расхода материала, электрических – по условию ограничения допустимой плотности тока. Вторым этапом проводится расчет электромагнитной задачи. Процесс решения электромагнитной задачи включает в себя стандартные процедуры: 1. Построение геометрической модели (рисунок - 3.2);

Рисунок 3.2 - Геометрическая модель для решения электромагнитной задачи

2. Присвоение меток блоков (задание физических свойств) и ребер (граничные условия) (таблица 3.2); 3. Построение сетки конечных элементов (автоматический шаг дискретизации). Сетка конечных элементов содержит 244 блока, 435 вершины, 662 ребра, 397693 узла сетки. 4. Решение задачи;

Таблица - 3.2. Исходные данные для решения электромагнитной задачи

5. Получение и анализ результатов. В результате решения электромагнитной задачи получено количественное распределение объемной мощности тепловыделения по заготовке. Для осуществления взаимосвязи из электромагнитной задачи объемная мощность тепловыделения передается в тепловую в качестве источников тепла. Процесс решения тепловой задачи включает в себя также стандартные процедуры: 1. Построение геометрической модели (геометрия рассматриваемой области для заготовки в тепловой задаче идентична геометрии модели электромагнитной задачи для удобства и точности задания источников тепла) 2. Присвоение меток блоков (задание физических свойств) и ребер (граничные условия) (таблица – 3.3); 3. Построение сетки конечных элементов. Сетка конечных элементов содержит 244 блока, 435 вершины, 662 ребра, 397693 узла сетки. 4. Решение задачи; 5. Получение и анализ результатов.

Таблица - 3.3 Исходные данные для решения тепловой задачи для заготовки

Итогом решения тепловой задачи для заготовки являются температурные распределения по сечению, градиенты распределения температуры, температурные поля. Особенностью решения электромагнитной и тепловой задач является необходимость учитывать зависимость магнитной проницаемости материала заготовки от температуры. Осуществить реализацию этой зависимости автоматизировано возможности в используемом пакете ELCUT нет, поэтому решение тепловой задачи для заготовки проводится итерационно – с пересчетом распределения объемных источников тепловыделения по мере прогрева слоев заготовки выше точки магнитных превращений и задании полученной картины в качестве источников для тепловой задачи. Таким образом осуществляется последовательный расчет электромагнитных и тепловых полей с обменом информацией в виде аппроксимирующих выражений для распределений температуры (внутренних источников тепловыделения). Итерации проводятся до получения заданной технологией температуры поверхности заготовки После достижения необходимой температуры поверхности заготовки необходимо проверить выполнение ограничения, накладываемого технологией, на разность температур по сечению По достижению результатов, отвечающих технологическим условиям нагрева, проводится расчет тепловой задачи для остальных элементов системы индукционного нагрева – магнитопровода, обмотки и футеровки. Процесс решения состоит из аналогичных для вышерассмотренных задач этапов: построение геометрической модели, разбиение её на конечные элементы, решение, получение и анализ результатов, проверка полученных результатов по условиям максимально допустимой для футеровки температуры и не превышения максимально допустимого перепада температуры по толщине футеровки. Технологическим ограничением здесь является непревышение температуры внешней стороны магнитопровода допустимой, а также нагрев проводников и прилегающих к пазу и футеровке сторон магнитопровода на выше допустимой температуры.

Рисунок 3.3 - Геометрическая модель системы «магнитопровод – обмотка - футеровка» для решения тепловой задачи

Сетка конечных элементов содержит 23 блока, 81 вершина, 103 ребра, 66031 узел сетки. При условии соблюдения всех накладываемых ограничений и выполнения всех технологических требований, полученные результаты являются удовлетворительными и расчет заканчивается.

|

56

56

,

,

.

. .

.