Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

I. New words and combination of words.

Дата добавления: 2015-09-15; просмотров: 658

|

|

Курсовой проект является завершающим этапом изучения профессионального модуля ПМ 01 «Техническое обслуживание и ремонт автотранспорта» и предназначен для закрепления и углубления знаний по технологии и организации технического обслуживания и ремонта подвижного состава автомобильного транспорта, а также для подготовки студентов техникума к выполнению дипломного проекта.

Основные задачи курсового проектирования:

· систематизация, закрепление и углубление теоретических знаний, полученных при изучении предмета;

· усвоение основ проектирования и технологических расчетов зон технического обслуживания (ТО), диагностики (Д) и текущего ремонта (ТР), производственных участков в автотранспортных предприятиях и организациях различных форм собственности;

· умение правильно выбрать метод организации производства ТО и ТР и его обоснование для конкретных условий эксплуатации;

· умение пользоваться специальной технической и нормативно-справочной литературой, нормативными материалами и стандартами;

· развитие способностей студентов к исследовательской работе на участке проектирования производства АТП.

Требования, предъявляемые к курсовому проекту

Проект по степени сложности должен соответствовать теоретическим знаниям, полученным студентами при изучении предмета, и выполняться по индивидуальному заданию. Темы курсового проекта связаны с внедрением перспективных методов организации производства по техническому обслуживанию, диагностике и текущему ремонту автомобилей с системой централизованного управления производством (ЦУП).

Заданием на проектирование предусмотрена разработка технологии организации работы производственных комплексов ЦУП:

· технического обслуживания и диагностики (ТОД);

· текущего ремонта (ТР);

· комплекса ремонтных участков (РУ)

С указанием в индивидуальном задании объекта проектирования (зона ЕО, ТО-1, ТО-2, посты диагностики Д-1 и Д-2, или одно из ремонтных подразделений комплекса РУ).

Содержание, объём и общие указания по оформлению курсового проекта

Курсовой проект состоит из задания на проектирование, расчетно-пояснительной записки и графической части (планировка объекта проектирования). По своему содержанию пояснительная записка должна состоять из следующих разделов:

Содержание

1.Введение

2.Характеристика АТП и объекта проектирования

3.Расчетно-технологический раздел

4.Организационный раздел

5.Технологическая (операционная) карта

6.Охрана труда и окружающей среды

7.Заключение

Список литературы

Пояснительная записка курсового проекта относится к текстовому документу и должна быть оформлена в соответствии с требованиями ГОСТа 2.105-95, ГОСТа 2.316-79.

Пояснительная записка выполняется на стандартных листах белой нелинованной бумаге формата А4 с нанесенной ограничительной рамкой, отстоящей от левого края листа на 20 мм и от остальных – на 5 мм. Пример оформления заглавного, титульного и последующих листов пояснительной записки приведен в Приложениях методических указаний.

Текст пояснительной записки выполняется на одной стороне листа формата А4 рукописно черными чернилами (пастой), при условии написания всего текста чернилами (пастой) одного цвета, или машинописным способом с размером (шрифт Times Roman) шрифта № 14 и междустрочным полуторным интервалом.

Запись текста ведется с полями: верхнее- 2,5 см, нижнее – 2,5 см, левое - 2,5 см, правое - 1,5 см. Сокращение слов не допускается за исключением общепринятых обозначений.

Каждый из разделов пояснительной записки следует начинать с нового листа; подразделы, пункты и подпункты выполняются в пределах всего раздела. Заголовки разделов, подразделов, пунктов и подпунктов выполняются заглавными буквами; точка в конце заголовка не ставится. Расстояние между заголовком и последующим текстом должно быть не менее 10 мм (или два пробела при написании машинописным текстом). Нумерация разделов и подразделов, входящих в них, выполняется арабскими цифрами.

Формулы, используемые в пояснительной записке для расчетов, должны быть пронумерованы арабскими цифрами в пределах раздела. Номер ставится с правой стороны листа на уровне формулы в круглых скобках. Номер формулы состоит из двух чисел, разделенных точкой; первая цифра означает номер раздела, вторая – порядковый номер формулы в разделе.

Ссылки на литературу в тексте пояснительной записки необходимо делать путем указания в скобках порядкового номера источника по списку литературы, приведенному в записке (например: [3] или табл.4 [7]).

Цифровой и другие материалы в пояснительной записке оформляются в виде таблиц. Над правым верхним углом их помещают слово «Таблица» с указанием ее порядкового номера в пределах раздела, под таблицей пишется ее наименование. Например:

Таблица 4.3

Нормативные пробеги

| Модель (марка) автомобиля | Нормативные пробеги, км | ||

| LнТО-1 | LнТО-2 | LнКР | |

| КамАЗ-5320 |

Все размещенные в пояснительной записке иллюстрации (чертежи, рисунки, схемы и т.д.) необходимо пронумеровать арабскими цифрами в пределах раздела, также, как и таблицы. Например:

Рис.5.7.Пост диагностики Д-2

При составлении «Содержания», в него следует включать названия всех разделов, подразделов, пунктов и подпунктов без каких-либо изменений и указывать номер соответствующего листа, с которого они начинаются.

В списке литературы для каждого из литературных источников указываются фамилия и инициалы автора (авторов), точное и полное название источника, место издания, издательство и год издания, количество страниц литературного источника.

Пример оформления титульного листа, листа «Содержание» и списка литературы приведен в конце настоящих Методических указаний к курсовому проекту.

Графическая часть курсового проекта выполняется на чертежном листе формата А1 (841 х 594 мм). На нем должны быть представлены:

· планировочный чертеж объекта проектирования;

· условные обозначения, принятые на планировочном чертеже;

· спецификация технологического оборудования и организационной оснастки.

Графический материал может быть выполнен вручную или при помощи графических компьютерных программ («Компас», «Автокад» и др.).

Компоновка технологического оборудования и организационной оснастки, выбор технологической оснастки и расстановка рабочих мест на объекте проектирования должны учитывать рекомендации Типовых проектов рабочих мест на АТП, а также требования Строительных норм и правил (СНиП 11-93-74) предприятий по обслуживанию автомобилей.

Планировочный чертеж объекта проектирования должен быть выполнен в регламентируемом ГОСТом масштабе уменьшения (1:15, 1:20, 1:40, 1:50, 1:75, 1:100, 1:200) с таким расчетом, чтобы занимал примерно 3/4 от общей площади листа формата А1. На планировочном чертеже необходимо указать общие габаритные размеры объекта проектирования, установочные (привязочные) размеры стационарного технологического оборудования и организационной оснастки (указывать габаритные размеры оборудования не следует, т.к. они указаны в спецификации). На чертеже необходимо указать подводимые коммуникации (подвод электроэнергии, сжатого воздуха, воды, местной вентиляции, пара и т.д.); ширину проездов и середин осей подъемников (осмотровых канав), расстояние между автомобилями (ширину проходов между оборудованием) и строительными конструкциями здания, места установки элементов технологической оснастки, ширину оконных и дверных проемов.

Технологическое оборудование и организационная оснастка на планировочном чертеже должны быть обозначены позициями и их перечень представлен в спецификации, которая должна располагаться над угловым штампом и примыкать к нему. Форма и размеры спецификации приведены в Приложении методических указаний.

Основная надпись (угловой штамп) на графической части должна быть выполнена в соответствии с ГОСТ 2.104.-68. Текстовая часть надписи, спецификации и чертежа должна быть выполнена только чертежным шрифтом. Пример оформления приведен в Приложении методических указаний. В левом верхнем углу формата А1 выполняется угловой штамп с размерами 14 х 70 мм, который заполняется в соответствии с ГОСТ 2.104-68.

На свободной части поля чертежа должны быть представлены принятые условные обозначения, в которых необходимо отразить лишь те, которые приняты по данному объекту проектирования. Примеры условных обозначений приведены в Приложении методических указаний.

Пояснительная записка курсового проекта брошюруется в общей обложке в следующей последовательности:

· титульный лист;

· индивидуальное задание на курсовое проектирование;

· содержание;

· введение;

· разделы пояснительной записки, предусмотренные настоящими методическими указаниями;

· заключение;

· список литературы.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАЗРАБОТКЕ РАЗДЕЛОВ

КУРСОВОГО ПРОЕКТА

ВВЕДЕНИЕ

В этом разделе курсового проекта должно быть дано обоснование необходимости выполнения технологических разработок по объекту проектирования в следующей последовательности:

· задачи, стоящие перед автомобильным транспортом;

· значение технического обслуживания, диагностики и ремонта в обеспечении высокой технической готовности подвижного состава автомобильного транспорта;

· задачи, стоящие перед технической службой автотранспортных предприятий;

· задачи и цели курсового проекта.

1.ХАРАКТЕРИСТИКА АТП И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

В общей характеристике автотранспортного предприятия следует привести:

· тип автотранспортного предприятия по его производственному назначению с указанием его производственных функций;

· природно-климатическая зона, в которой эксплуатируется подвижной состав;

· количественный и качественный состав автомобилей, включая их пробег с начала эксплуатации;

· категория условий эксплуатации (автомобильные дороги, по которым эксплуатируется подвижной состав АТП);

· режим работы подвижного состава (дни работы в году АТП, сменность работы подвижного состава на линии, продолжительность работы на линии, среднесуточный пробег)

В характеристике объекта проектирования (по индивидуальному заданию) необходимо указать:

· наименование объекта проектирования;

· назначение объекта проектирования;

· основные виды работ, выполняемые на объекте проектирования.

Данный раздел курсового проекта должен дать полное представление о назначении автотранспортного предприятия и объекта проектирования.

2.РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Для выполнения технологического расчета принимается группа показателей из задания на проектирования и исходные нормативы (принимаются из литературы [2] и Приложения 1) технического обслуживания и ремонта автомобилей.

Исходные данные:

- тип подвижного состава (модель, марка автомобиля) - ;

- среднесписочное количество автомобилей АТП - ;

- среднесуточный пробег автомобилей, км - ;

- категория условий эксплуатации - ;

- природно-климатические условия эксплуатации - ;

- количество рабочих дней в году работы АТП - ;

- продолжительность работы подвижного состава на линии, ч - ;

- время выхода подвижного состава на линию - .

Таблица 2.1

Исходные данные

| Марка автомобиля | Пробег с начала эксплуатации в долях от пробега до КР | Кол-во автомобилей |

| ____________ | менее 0,5 0,5 – 0,75 0,75 – 1,0 более 1,0 | А1 = ____ А2 = ____ А3 = ____ А4 = ____ |

| ВСЕГО | А = |

Таблица 2.2

Исходные нормативы

| Марка автомобиля | Нормативные пробеги, км | Нормативные трудоемкости, чел.-ч | Простой в ТО-ТР дни/1000 км | Простой в КР, дни | |||||

| LнТО-1 | LнТО-2 | LнКР | tнЕО | tнТО-1 | tнТО-2 | tнТР | |||

2.1.КОРРЕКТИРОВАНИЕ ИСХОДНЫХ НОРМАТИВОВ

Корректирование исходных нормативов выполняется по приведенным ниже формулам. Значения коэффициентов корректирования принимаются из «Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» [1] и Приложения 2.

Периодичность ТО-1 рассчитывается по формуле:

LТО-1 = LнТО-1 ∙ К1 ∙ К3 , км; (2.1)

где LнТО-1 – нормативная периодичность ТО-1, км;

К1 – коэффициент корректирования, учитывающий условия эксплуатации;

К3 – коэффициент корректирования, учитывающий природно-климатические условия.

Периодичность ТО-2 рассчитывается по формуле:

LТО-2 = LнТО-2 ∙ К1 ∙ К3 , км; (2.2)

где LнТО-2 – нормативная периодичность ТО-2, км.

Пробег до капитального ремонта рассчитывается по формуле:

LКР = LнКР ∙ К1 ∙ К2 ∙ К3 , км; (2.3)

где LнКР – нормативный пробег до капитального ремонта, км;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава.

Для удобства составления графика постановки автомобилей на соответствующий вид технического воздействия, расчетные периодичности ТО-1 и ТО-2 и пробег до капитального ремонта следует скорректировать с учетом кратности со среднесуточным пробегом (lСС) и между собой.

nто-1 = LТО-1 /lcc (2.4)

где nто-1 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-1 принимает следующее значение:

LсТО-1 = lСС ∙ nто-1 (2.5)

Расчетная величина периодичности ТО-2 корректируется по кратности периодичности ТО-1

n2 = LТО-2 / LсТО-1 (2.6)

где Пто-2 – величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности ТО-2 принимает следующее значение:

LсТО-2 = LсТО-1 ∙ Пто-2 (2.7)

Расчетная величина пробега до капитального ремонта корректируется по кратности периодичности ТО-2

nКР = LКР/ LсТО-2 (2.8)

где Пкр – величина кратности (округляется до целого числа).

Скорректированная по кратности величина пробега до капитального ремонта принимает следующее значение:

LсКР = LсТО-2 ∙ nКР (2.9)

Удельная продолжительность простоя подвижного состава АТП в техническом обслуживании и текущем ремонте рассчитывается по формуле:

dТО-ТР = dнТО-ТР ∙ К14 , дни/1000 км; (2.10)

где dнТО-ТР – нормативная удельная продолжительность простоя подвижного состава в ТО и ТР, дни/1000 км (принимается по табл. 2.2 методических указаний);

К14– коэффициент корректирования продолжительности простоя в ТО и ТР в зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента корректирования К14 рассчитывается по формуле:

К14(ср) =А1 ∙ К14(1) + А2 ∙ К14(2) + А3 ∙ К14(3) + А4 ∙ К14(4) (2.11)

А1 + А2 + А3 + А4

где А1, А2, А3, А4 – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации (принимается по табл. 2.1.);

К14(1) …К14(4) – величины коэффициентов корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации (принимаются по таблице 2.4 Приложения 2).

Продолжительность пребывания подвижного состава в капитальном ремонте (dКР) принимается по таблице 2.6 Приложения 2 без корректирования.

Для автомобиля, работающего без прицепа или полуприцепа, расчетные трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и удельная трудоемкость текущего ремонта (ТР) на 1000 км пробега определяются по нижеприведенным формулам. Значения трудоемкостей принимаются по табл. 2.2 исходных нормативов, значения коэффициентов корректирования – по Приложению 2.

Трудоемкость ежедневного обслуживания рассчитывается по формуле:

tЕО = tнЕО ∙ К2 ∙ К5 ∙ Км , чел.-ч.; (2.12)

где tнЕО – нормативная трудоемкость ЕО, чел.-ч;

К2 – коэффициент корректирования, учитывающий модификацию подвижного состава и организацию его работы;

К5 – коэффициент корректирования, учитывающий количество обслуживаемых и ремонтируемых автомобилей на АТП и количество технологически совместимых групп подвижного состава;

Км – коэффициент механизации работ ЕО, снижающих трудоемкость ЕО.

Коэффициент механизации работ ЕО рассчитывается по формуле:

Км = 100 – (См + Со) , (2.13)

где См - % снижения трудоемкости за счет применения моечной установки (принимается равным 50-55%);

Со - % снижения трудоемкости путем замены обтирочных работ обдувом воздухом (принимается равным 10-15%).

Трудоемкости ТО-1 и ТО-2 рассчитывается по формулам:

tТО-1 = tнТО-1 ∙ К2 ∙ К5 ∙ Км , чел.-ч; (2.14)

tТО-2 = tнТО-2 ∙ К2 ∙ К5 ∙ Км , чел.-ч; (2.15)

где tнТО-1 и tнТО-2 – нормативные трудоемкости соответственно ТО-1 и ТО-2, чел.-ч;

Км – коэффициент механизации работ технического обслуживания, снижающий трудоемкость (при поточном методе производства для ТО-1 принимается равным 0,8, для ТО-2 – равным 0,9; для тупикового метода принимается равным 1,0).

Сезонное обслуживание предназначено для перевода подвижного состава АТП на летний или зимний период эксплуатации. Сезонное обслуживание совмещается с очередным ТО-2, с увеличением трудоемкости работ ТО-2 на 20-50%. Трудоемкость сезонного обслуживания (СО) рассчитывается по формуле:

tСО = tТО-2 ∙ ССО , чел.-ч; (2.16)

где ССО – доля трудоемкости СО от трудоемкости работ ТО-2:

- 0,5 – для очень холодного и очень жаркого сухого климатических районов;

- 0,3 – для холодного и жаркого сухого климатических районов;

- 0,2 – для прочих климатических районов.

Трудоемкости общего (Д-1) и поэлементного (Д-2) диагностирования рассчитываются по формулам:

tД-1 = tТО-1 ∙ С1 , чел.-ч; (2.17)

tД-2 = tТО-2 ∙ С2 , чел.-ч; (2.18)

где tТО-1, tТО-2 – рассчитанные трудоемкости работ соответственно ТО-1 и ТО-2, чел.-ч;

С1, С2 – доля трудоемкости диагностических работ в общей трудоемкости работ соответственно ТО-1 и ТО-2 (составляет в долях от 0,3 до 1,6 и принимается по таблице Приложения 3).

Удельная трудоемкость текущего ремонта автомобилей рассчитывается по формуле:

tТР = tнТР ∙ К1 ∙ К2 ∙ К3 ∙ К4∙ К5 , чел.-ч/1000 км; (2.19)

где tнТР – нормативная удельная трудоемкость текущего ремонта, чел.-ч;

К4 – коэффициент корректирования нормативов удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента К4 рассчитывается по формуле:

К4 = А1 ∙ К4(1) + А2 ∙ К4(2) + А3 ∙ К4(3) + А4 ∙ К4(4) , (2.20)

А1 + А2 + А3 + А4

где А1 … А4 – количество автомобилей, входящие в группу с одинаковым пробегом с начала эксплуатации, ед. (таблица 2.1);

К4(1) … К4(4) – величины коэффициентов корректирования удельной трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации

для соответствующих групп автомобилей (принимается по таблице 2.4 Приложения 2).

Корректирование трудоемкости единицы ТО (ЕО, ТО-1, ТО-2) и ТР на 1000 км для прицепов и полуприцепов выполняется аналогично, как и для автомобилей-тягачей. Тогда расчетная трудоемкость единицы ТО данного вида для прицепного состава определяется по общей формуле:

t(i)пр = tн(i)пр ∙ К2 ∙ К5 , чел.-ч; (2.21)

где tн(i) – нормативная трудоемкость единицы ТО данного вида (ЕО, ТО-1, ТО-2) для полуприцепа или прицепа, чел.-ч.

Расчетная удельная трудоемкость ТР на 1000 км пробега для прицепного оборудования автомобилей рассчитывается по формуле:

tТР(пр) = tнТР(пр) ∙ К1 ∙ К2 ∙ К3 ∙ К4 ∙ К5 , чел.-ч/1000 км; (2.22)

где tнТР(пр) – нормативная удельная трудоемкость ТР на 1000 км пробега для прицепа или полуприцепа, чел.-ч/1000 км;

К1…К5 – коэффициенты корректирования.

По результатам выбора и расчетов показателей ТО и ремонта составляется таблица.

Таблица 2.3

Исходные и скорректированные нормативы ТО и ремонта

| Наименование показателя | Условное обозначение | Единица измерения | Величина показателя | ||

| нормативная | расчетная | принятая | |||

| Пробег до ТО-1 | LТО-1 | км | |||

| Пробег до ТО-2 | LТО-2 | км | |||

| Пробег до КР | LКР | км | |||

| Трудоемкость ЕО | tЕО | чел.-ч | |||

| Трудоемкость ТО-1 | tТО-1 | чел.-ч | |||

| Трудоемкость ТО-2 | tТО-2 | Чел.-ч | |||

| Трудоемкость ТР | tТР | чел.-ч/1000 км | |||

| Трудоемкость СО | tСО | чел.-ч | |||

| Трудоемкость Д-1 | tД-1 | чел.-ч | |||

| Трудоемкость Д-2 | tД-2 | чел.-ч |

2.2.РАСЧЕТ КОЭФФИЦИЕНТОВ αт , αи И ГОДОВОГО ПРОБЕГА

Расчетный (планируемый) коэффициент технической готовности автомобиля (группы автомобилей, парка автомобилей) определяется из выражения:

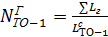

(2.23)

(2.23)

где lсс – среднесуточный пробег автомобилей, км;

LсрКР – средневзвешенная величина пробега автомобилей до капитального ремонта, км;

dКР – продолжительность простоя автомобиля в капитальном ремонте, дни.

LсрКР = LКР ∙ (1 – (0,2 ∙ АКР) / А), км; (2.24)

где LКР – скорректированное значение пробега до капитального ремонта, км;

АКР – количество автомобилей, прошедших капитальный ремонт (принимается по заданию);

А – списочное количество автомобилей в АТП, ед.

Коэффициент использования автомобилей определяют с учетом режима работы АТП в году и коэффициента технической готовности подвижного состава по формуле:

(2.25)

(2.25)

где Дрг – количество рабочих дней в году АТП;

Дкг - количество календарных дней в году;

Кн – коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие для АТП дни по эксплуатационным причинам (принимается в пределах 0,93 … 0,97).

Суммарный годовой пробег всех автомобилей в АТП рассчитывается по формуле:

∑ LГ = 365 ∙ А ∙ lСС ∙  , км; (2.26)

, км; (2.26)

где А – списочное количество автомобилей в АТП, ед.;

lСС – среднесуточный пробег автомобилей, км.

2.3.РАСЧЕТ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ АВТОМОБИЛЕЙ

Число технических обслуживаний (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО) определяется в целом по парку или по каждой группе автомобилей, имеющих одинаковую периодичность обслуживания.

Количество ежедневных обслуживаний за год рассчитывается по формуле:

(2.27)

(2.27)

Количество уборочно-моечных работ (УМР) за год рассчитывается по формуле:

· для грузовых автомобилей и автопоездов

Nгумр = (0,75 … 0,80) ∙ Nгео , (2.28)

· для легковых автомобилей и автобусов

Nгумр = (1,10 … 1,15) ∙ Nгео , (2.29)

Количество ТО-2 за год рассчитывается по формуле:

(2.30)

(2.30)

Количество ТО-1 за год рассчитывается по формуле:

(2.31)

(2.31)

Количество общего диагностирования (Д-1) за год рассчитывается по формуле:

Nгд-1 = 1,1 ∙ (Nгто-1 + Nгто-2) , (2.32)

Количество поэлементного диагностирования (Д-2) за год рассчитывается по формуле:

Nгд-2 = 1,2 ∙ Nгто-2 , (2.33)

Количество сезонных обслуживаний за год рассчитывается по формуле:

Nгсо = 2 ∙ А (2.34)

2.4.РАСЧЕТ СМЕННОЙ ПРОГРАММЫ ПО ВИДАМ

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ДИАГНОСТИКИ

Для расчета сменной программы по видам ТО необходимо принять количество рабочих дней в году и количество смен работы для каждой зоны ТО (смены работы зон ТО могут быть 1, 2 или 3 смены). Режим работы зоны уборочно-моечных работ (УМР), как правило, равен режиму работы АТП, в то время, как режим работы зон ТО и ТР может от него отличаться (эти зоны могут работать по 5-, 6- или 7-дневной рабочей неделе; т.е. 253, 305 или 365 рабочих дней в году). Чаще встречается режим работы 253 дня в году и 1 смена в сутки (вторая). Количество дней работы зоны ЕО и УМР совпадает с количеством рабочих дней АТП.

Сменная программа рассчитывается по видам ТО рассчитывается по общей формуле:

(2.35)

(2.35)

где Nгj – годовая программа по соответствующему виду ТО и диагностики (ЕО, УМР, ТО-1, ТО-2, Д-1, Д-2);

Дрг – количество рабочих дней в году соответствующей зоны ТО или постов диагностики;

Ссм – число смен работы соответствующей зоны ТО или постов диагностики.

По результатам расчета сменной программы по каждому виду ТО и диагностики принимается метод организации производства в соответствующей зоне ТО или постах диагностики. Рекомендуется принять поточный метод производства ТО, если сменная программа видов ТО составляет:

· для зоны ЕО – 50 и более обслуживаний;

· для зоны ТО-1 – 12-15 и более обслуживаний;

· для зоны ТО-2 – 5-7 и более обслуживаний.

При сменной программе в соответствующих зонах ТО менее указанных выше величин, рекомендуется к применению тупиковый метод производства.

2.5.РАСЧЕТ ГОДОВОГО ОБЪЕМА РАБОТ

Годовой объем (годовая трудоемкость) работ по АТП определяется в человеко-часах и включает в себя объемы работ по ТО (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО), текущему ремонту, а также объем работ по участкам текущего ремонта.

Годовая трудоемкость ежедневного обслуживания рассчитывается по формуле:

ТгЕО = tЕО ∙ NгУМР , чел.-ч. (2.36)

При определении годовых объемов работ для зон ТО-1 или ТО-2, необходимо учитывать дополнительную трудоемкость сопутствующего текущего ремонта, объем которого не должен превышать 15-20% трудоемкости соответствующего вида ТО. И, соответственно, годовой объем работ ТР по ТП должен быть уменьшен на тот же объем ремонтных работ сопутствующего текущего ремонта.

Годовая трудоемкость ТО-1 рассчитывается по формуле:

ТгТО-1 = tТО-1 ∙ NгТО-1 + Тгсоп.ТР(1) , чел.-ч.; (2.37)

где Тгсоп.ТР(1) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-1, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-1 рассчитывается по формуле:

Тгсоп.ТР(1) = tТО-1 ∙ NгТО-1 ∙ Стр , чел.-ч; (2.38)

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-1 (принимается равной

0,15 … 0,20).

Годовая трудоемкость ТО-2 рассчитывается по формуле:

ТгТО-2 = tТО-2 ∙ NгТО-2 + Тгсоп.ТР(2) , чел.-ч; (2.39)

где Тгсоп.ТР(2) – годовая трудоемкость сопутствующего текущего ремонта при проведении работ ТО-2, чел.-ч.

Годовая трудоемкость работ сопутствующего текущего ремонта при проведении ТО-2 рассчитывается по формуле:

Тгсоп.ТР(2) = tТО-2 ∙ NгТО-2 ∙ Стр , чел.-ч; (2.40)

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО-2 (принимается равной

0,15 … 0,20).

Годовые трудоемкости общего и поэлементного диагностирования соответственно рассчитываются по формулам:

ТгД-1 = tД-1 ∙ NгД-1 , чел.-ч, (2.41)

TгД-2 = tД-2 ∙ NгД-2 , чел.-ч. (2.42)

Годовая трудоемкость сезонного обслуживания автомобилей рассчитывается по формуле:

TгСО = tСО ∙ 2 ∙ А, чел.-ч; (2.43)

где А – списочное количество автомобилей в АТП, ед.

Общая годовая трудоемкость для всех видов ТО рассчитывается по формуле:

∑ТгТО = ТгЕО + ТгТО-1 + ТгТО-2 + ТгСО , чел.-ч. (2.44)

Годовая трудоемкость текущего ремонта (ТР) рассчитывается по формуле:

(2.45)

(2.45)

где ∑Lг – общий годовой пробег автомобилей АТП, км.

Годовая трудоемкость работ в зоне ТР или в производственных ремонтных цехах (участках) рассчитывается по формуле:

Тгзона ТР (участка) = (ТгТР ∙ С) / 100, чел.-ч; (2.46)

где С – доля постовых работ ТР или цеховых (участковых) работ в % от общего объема текущего ремонта (принимается по Приложению 3).

Общий объем работ по техническим воздействиям и ремонту на подвижной состав автотранспортного предприятия составит:

∑ТгТО-ТР = ∑ТгТО + ТгТР , чел.-ч. (2.47)

2.6.РАСЧЕТ ЧИСЛЕННОСТИ ИСПОЛНИТЕЛЕЙ НА

ОБЪЕКТЕ ПРОЕКТИРОВАНИЯ

К производственным рабочим относятся исполнители работ различных зон и участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое (явочное) число исполнителей работ рассчитывается по формуле:

РТ = Тг / ФРМ , человек; (2.48)

где Тг – годовая трудоемкость соответствующей зоны ТО, ТР, цеха (участка), отдельного специализированного (или универсального) поста или линии (поста) диагностики, чел.-ч;

ФРМ – годовой производственный фонд времени рабочего места, ч. (таблица 2.4 методических указаний).

Штатное (списочное) число исполнителей работ рассчитывается по формуле:

РШ = Тг / ФПР , человек; (2.49)

где ФПР – годовой производственный фонд времени одного производственного рабочего, ч. (таблица 2.4 методических указаний).

Годовые производственные фонды времени ФРМ и ФПР принимаются по Приложению 7 Методических указаний.

Таблица 2.4

Годовые фонды времени производственных рабочих (по ОНТП-01-91)

| Наименование профессий работающих | Годовой фонд времени рабочих, ч | |

| Номинальный (Фрм) | Эффективный (Фпр) | |

| Водитель автобуса, грузового автомобиля грузоподъемностью 3 т и более, внедорожного автомобиля-самосвала; кузнец-рессорщик, медник, газоэлектросварщик, слесарь по ремонту приборов системы питания ДВС, работающих на этилированном бензине, вулканизаторщик, аккумуляторщик | ||

| Маляр | ||

| Все остальные |

3.ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

Целью данного раздела курсового проекта является разработка вопросов организации работы объекта проектирования. В этой части курсового проекта следует решить следующие задачи:

- выбор метода организации производства ТО и ТР в АТП;

- выбор метода организации технологического процесса на объекте проектирования;

- схема технологического процесса на объекте проектирования;

- выбор режима работы производственных подразделений АТП;

- расчет количества постов в зонах ТО и ТР или постов диагностики (если это предусмотрено заданием на курсовое проектирование);

- расчет количества линий в зонах ТО (если это предусмотрено заданием на курсовое проектирование);

- распределение исполнителей работ по специальностям и квалификации;

- подбор технологического оборудования, технологической и организационной оснастки;

- расчет производственной площади объекта проектирования.

3.1.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

ТО И ТР В АТП

В данном параграфе необходимо:

· дать обоснование принятого метода организации производства ТО и ТР в АТП;

· описать его организационные принципы;

· привести схемы управления производством ТО и ТР и объекта проектирования.

Среди прочих существующих методов организации производства ТО и ремонта автомобилей в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Основные организационные принципы этого метода заключаются в следующем:

1. управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом (центром) управления производством.

2. организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов) , при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д_2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

--- комплекс технического обслуживания и диагностики (ТОД);

--- комплекс текущего ремонта (ТР);

--- комплекс ремонтных участков (РУ).

4. подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта и т.д.) осуществляется централизованно комплексом подготовки производства (КПП).

5. обмен информацией между отделом управления и всеми производственными

подразделениями базируется на двусторонней диспетчерской связи, средствах

автоматики и телемеханики.

3.2.ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ТО И ТР В АТП

В данном параграфе следует обосновать один из методов организации технологического процесса ТО и ремонта подвижного состава АТП и кратко раскрыть его сущность.

При выборе метода организации технологического процесса ТО автомобилей, определяющим критерием является сменная (суточная) программа по ЕО, ТО-1 и ТО-2. В зависимости от ее величины может быть принят метод универсальных постов или метод специализированных постов (проездного или тупикового типа).

По рекомендации НИИАТ, техническое обслуживание целесообразно организовать на специализированных постах поточным методом (с внедрением в технологический процесс конвейеров для передвижения автомобилей с поста на пост: для ЕО – непрерывного действия, для ТО – периодического), если сменная программа составляет не менее:

--- для ЕО – 50 и более обслуживаний;

--- для ТО-1 – 12-15 и более обслуживаний;

--- для ТО-2 – 5-7 и более обслуживаний.

В противном случае должен быть применен либо метод тупиковых специализированных постов, либо метод универсальных постов.

При выборе метода следует иметь в виду, что наиболее прогрессивным методом является поточный, т.к. он обеспечивает повышение производительности труда вследствие специализации постов, рабочих мест и исполнителей, создает возможность для более широкой механизации работ, способствует повышению трудовой и технологической дисциплины, обеспечивает непрерывность и ритмичность производства, снижает себестоимость и повышает качество обслуживания, способствует улучшению условий труда и сокращению производственных площадей.

Технологический процесс текущего ремонта автомобилей может быть организован методом универсальных или специализированных тупиковых постов.

Метод специализированных постов находит все большее распространение на АТП, т.к. позволяет максимально механизировать трудоемкие процессы ремонта, снизить потребность в однотипном оборудовании, улучшить условия труда исполнителей работ, использовать менее квалифицированных рабочих, повысить качество ремонта и производительность труда.

Технологический процесс диагностики организуется только методом универсальных или специализированных тупиковых постов.

3.3.ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБЪЕКТА ПРОЕКТИРОВАНИЯ

В данном параграфе необходимо вкратце раскрыть содержание технологического процесса на объекте проектирования (дать его описание). Для раскрытия содержания технологического процесса на объекте проектирования, необходимо указать виды работ (операций) и их порядок (последовательность). Последовательность видов работ или операций технологического процесса после ее описания желательно представить в виде схемы.

3.4.РАСЧЕТ КОЛИЧЕСТВА ПОСТОВ В ЗОНАХ ТО И ТР

И ПОСТОВ ДИАГНОСТИКИ

Данный параграф курсового проекта выполняется только по заданию на проектирование (проект зоны ТО, ТР, диагностики). Для проектов по производственным участкам (цехам) эта задача не решается.

| <== предыдущая лекция | | | следующая лекция ==> |

| IX.Read and translate. It is interesting to know. | | | V. Give English equivalents for the following word combination. |