Международные стандарты ИСО серии 9000 в системах управления качеством продукции

Мировой опыт управления качеством сконцентрирован в пакете международных стандартов ИСО 9000—9004, принятых международной организацией по стандартизации (International Standard Organization — ISO) в марте 1987 года и обновленных в 1994 году. Стандарт ИСО серии 9000 «Общее руководство качеством и стандарты по обеспечению качеством» содержит руководящие указания по выбору и использованию стандартов в соответствии с конкретной ситуацией в деятельности предприятия. Стандарты ИСО 9001 «Системы качества. Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании», ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже», ИСО 9003 «Система качества. Модель для обеспечения качества при окончательном контроле и испытаниях» представляют собой модели систем обеспечения качества на различных стадиях производственного процесса. Стандарт ИСО 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания» — это методические указания для общего руководства качеством на предприятии. В 1994 году вышла новая версия этих стандартов, которая в основном расширила стандарт ИСО 9004 — 1, -2, -3, -4, уделив в нем Глава 1.2. Эволюция подходов куправлению качеством продукции 49 большее внимание вопросам обеспечения качества программных продуктов, обрабатываемых материалов, услуг. Главная цель международных стандартов ИСО серии 9000 — установление единого, признанного во всем мире подхода к договорным условиям по оценке систем обеспечения качеством и регламентация отношений между покупателем продукции и ее поставщиком по вопросам обеспечения качества продукции. При этом должна обеспечиваться жесткая ориентация на требования потребителя и заканчиваться удовлетворением этих требований. Система управления качеством продукции, созданная в соответствии со стандартами ИСО 9000, должна удовлетворять требованиям к системе контроля и испытаний продукции, сертификации надежности; системе организации производства; системе управления качеством от проектирования до эксплуатации. Система управления качеством, как правило, включает: ' 1) задачи руководства (политика в области качества, организация работы по достижению установленного уровня качества); 2) систему документации (нормативной, плановой, правил и 3) документацию требований и их выполнимость; 4) качество во время разработки изделия (планирование, ком 5) качество во время закупок (документацию, контроль); 6) обозначение изделий и возможность их контроля; 7) качество во время производства (планирование, инструк 8) проверку качества (входные проверки, межоперационный 9) контроль за испытательными средствами;

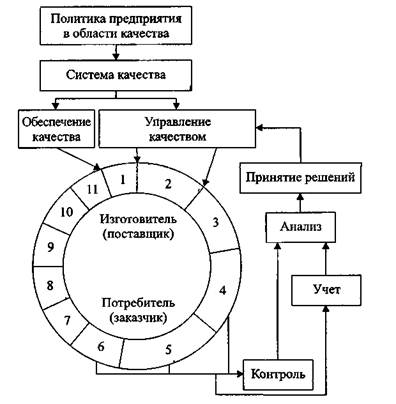

10)корректирующие мероприятия; 11)качество при хранении, перемещении, упаковке, отправке; 12)документирование качества; 13)внутризаводской контроль за системой поддержания ка 14)обучение персонала; - 15)применение статистических методов контроля качества; 16)анализ качества и систем принимаемых мер. 50 Раздел 1. Качество продукции как экономическая категория Контролируемые показатели качества устанавливаются в зави симости от специфики продукции. В качестве примера приведем следующие системы показателей качества: а) машин (технические показатели — мощность, точность, б) труда — причины образования брака; в) продукции — производственные, потребительские, эконо г) проекта — число исправлений при реализации; д) технологии — число нарушений. Политика в области качества может быть сформулирована в виде направления деятельности или долгосрочной цели. Она предусматривает: • улучшение экономического положения предприятия; • расширение или завоевание новых рынков сбыта продукции; • достижение технического уровня продукции, превышающе • ориентацию на удовлетворение требований потребителей • освоение изделий, функциональные возможности которых • улучшение важнейших показателей качества продукции; • снижение уровня дефектности изготавливаемой продукции; • увеличение сроков гарантии на продукцию; • развитие сервиса; • включение поставщиков комплектующих изделий и матери В соответствии с международным стандартом ИСО 9004 жизненный цикл продукции включает 11 этапов, протекающих в виде «петли качества» (рис. 1.7). Таким образом, обеспечение качества продукции — это совокупность планируемых и систематически проводимых мероприятий, создающих необходимые условия для выполнения каждого этапа «петли качества», от определения потребностей до оценки их удовлетворения.

1. Маркетинг, поиск и изучение рынка. 2 Проектирование и разработка технических требований, разработка продукции. 3. Материально-техническое снабжение. 4. Подготовка и разработка производственных процессов. 5. Производство продукции. 6. Контроль, проведение испытаний и обследований. 7. Упаковка и хранение, транспортировка продукции. 8. Реализация и распределение продукции. 9. Монтаж и эксплуатация.

10. Техническая помощь и обслуживание. 11.Утилизация после испытаний. Рис. 1.7. Управление качеством продукции Управление качеством включает принятие соответствующих решений, чему предшествует контроль, учет, сбор и анализ информации. 52 Раздел 1. Качество продукции как экономическая категория На рисунке 1.7 представлена система управления качеством продукции в концентрированном виде. Здесь прежде всего выделены политика предприятия в области качества и собственно система качества, включающая обеспечение, управление и улучшение управления качеством на основе оперативной информации. Политика в области качества формируется внешним руководством предприятия, а система качества создается внутренним руководством как средство реализации политики предприятия в области качества. Роль функции маркетинга в системе управления качеством заключается в поисках и выборе целевого рынка, установлении требований к качеству продукции, определении потребности в товаре (услуге), емкости рынка, в составлении подробной характеристики потребителей данного рыночного сегмента. Эта информация необходима для выпуска оптимального количества товара, полностью соответствующего особенностям спроса покупателей по качеству, цене, срокам поставки. Маркетинговая функция обеспечивает постоянную обратную связь с потребителями, что позволяет своевременно принимать необходимые решения в области управления качеством. Международные стандарты ИСО 9000 устанавливают степень ответственности руководства предприятия (фирмы) за качество. Руководство отвечает за разработку политики в области качества, создание, внедрение и функционирование системы управления качеством, что должно четко определяться и оформляться документально. Назначение этапа «Проектирование и разработка технических требований, разработка продукции» в системе управления качеством заключается в том, чтобы добиться соответствия качества товара запросам потребителя. На стадии проектирования необходимо предусмотреть гарантию безопасности изделия и его экологическую безвредность, критерии приемки изделий и их отбраковки, профилактические меры, предохраняющие товар от повреждений вследствие неумелого с ним обращения и др. Организация разработки изделия должна обеспечивать отработку проекта на технологичность основного производства, контролируемость всех необходимых параметров, ремонтопригодность, возможность технического обслуживания. Глава 1.2. Эволюция подходов к управлению качеством продукции 53 Выделяют следующие критерии обеспечения качества при проектировании и разработке: • соответствие проекта техническому заданию (договору, • возможность реализации проекта на предприятии; • соответствие оптимуму и обоснованность перечня ответ • паспортизацию директивных и новых технологических про • наличие разработанных процедур, подлежащих выполне • наличие перечней мероприятий по результатам государ • паспортизацию новых материалов; • наличие и соответствие требований акта условиям заключе • согласованность интересов конструкторских, технологичес • эффективность затрат на стадии разработки новой продукции. На этапе материально-технического снабжения разрабатывается долгосрочная программа действий по повышению качества сырья, материалов, комплектующих изделий. Программа должна предусматривать целенаправленную работу с поставщиками в ин-icpecax предприятий — потребителей их продукции Отметим следующие критерии обеспечения качества продукции при материально-техническом снабжении: а) наличие утвержденных инструкций по номенклатуре, по б) наличие утвержденных разработчиком инструкций по кон в) наличие системы, позволяющей по результатам эксплуата г) наличие заключения о совершенстве и эффективности стендов 54 Раздел 1. Качество продукции как экономическая категория д) наличие эффективной системы регистрации и идентифика е) наличие системы оперативного оповещения поставщиков о ж) наличие эффективной системы предотвращения попадания з) наличие сертифицированной системы качества на предприя и) наличие информационной системы учета и анализа качества ответственных материалов и комплектующих изделий по результатам входного контроля; к) наличие системы помощи поставщикам со стороны предприятия, потребляющего их продукцию, в повышении ее качества, подготовке кадров и разработке систем качества. На этапе подготовки и разработки производственных процессов должен быть обеспечен принцип комплексности, предусматривающий готовность предприятия к моменту производства. Предприятие должно располагать необходимыми технологическими процессами на всех стадиях производства; различными видами технологического оборудования, транспортных средств, тары и упаковочных материалов; различными видами технологической оснастки и инструмента; договорами на поставку сырья, материалов, комплектующих изделий, вспомогательных материалов; средствами теплоснабжения, электроснабжения, водоснабжения и др.; работниками (ИТР, рабочими, контролерами, наладчиками оборудования и др.) основного, вспомогательного и обслуживающего производств; технически обоснованными нормами времени на производство работ; системами идентификации продукции и факторами производственного процесса на всех этапах производства. На этапе производства объектами управления, проверки и оценки должны быть все элементы производственных процессов: технологическое оборудование, технологическая оснастка, рабочий инструмент, средства измерения и контроля, технологические процессы, кадры, материалы и комплектующие изделия, вспомогательные материалы, нормативно-техническая документация, Глава 1.2. Эволюция подходов к управлению качеством продукции 55 чпергоресурсы, окружающая среда, программное обеспечение, ор-i анизация работы с дефектной продукцией и др. По каждому из перечисленных элементов должны быть, по крайней мере, четкие представления о их наличии, соответствии стандартам и состоянии. Сами же требования к большинству элементов связаны с отраслевой спецификой и должны быть тщательно сформулированы на каждом предприятии. На этапе контроля, проведения испытаний и обследований система должна обеспечивать возможность выявления любых дефектов. С целью обнаружения дефектов на более ранних стадиях и обеспечения более полного контроля целесообразно развивать самоконтроль, применять средства автоматизированного контроля, встраивая их в технологические процессы. В системе контроля качества должен быть обеспечен оперативный анализ информации о несоответствующей (дефектной) продукции, дефектах и их причинах, а также анализ накапливаемой информации о несоответствующей продукции, дефектах и их причинах. Необходимо иметь целостный проект системы учета, накопления, анализа информации и принятия решения (корректирующих мер) по устранению дефектов и их причин. Выявление несоответствующей продукции включает следующие этапы: • выявление несоответствия параметров качества; • идентификацию технической документации, сырья, матери • изоляцию несоответствующей продукции; • обследование несоответствующей продукции на предмет • утилизацию несоответствующих единиц (партий) продукции. контроле и испытаниях продукции: • наличие в технологической документации полностью офор • наличие заключения о полном оснащении технологических 56 Раздел 1 Качество продукции как экономическая категория • наличие отметок в маршрутном листе о проверке «первых • наличие системы учета результатов контроля и выявления • наличие системы типовых решений для обоснованных дей • эффективность системы контроля, действующей в подразде • наличие заключения о полной комплектации испытательной • наличие утвержденного заказчиком состава промежуточных • наличие заключения о выполнении в полном объеме мероп • наличие системы, обеспечивающей полное и достоверное вы • оценка эффективности разрабатываемых мероприятий по На этапах упаковки и хранения, транспортировки продукции должны быть разработаны соответствующие требования по сохранению качества, которые отражаются в нормативных документах или в условиях договора (контракта). Процедуры, обеспечивающие маркировку, упаковку, транспортировку, хранение, погрузоч-но-разгрузочные работы, должны быть направлены на создание условий для максимально возможного сохранения полученного качества продукции. Маркировка и этикетирование продукции должна быть четкой, соответствовать техническим требованиям, оставаться неизменной с момента изготовления продукции до ее поставки в пункт назначения Регламентирование способов и процедур упаковки продукции должно включать требования к условиям транспортировки, таре, методам затаривания, крепления и раскрепления и др. Глава 1 2 Эволюция подходов к управлению качеством продукции 57 Регламентирование погрузочно-разгрузочных и транспортных операций должно включать соответствующие требования к контейнерам, конвейерам, транспортным средствам, погрузочным механизмам, предупреждающие нанесение ущерба качеству продукции. На этапах, реализации и обслуживания продукции должны быть разработаны требования по сохранению стабильного качества, инструктивные материалы по применению и техническому обслуживанию продукции. 11ри реализации должны быть идентифицированы все виды продукции, разработаны, документированы и внедрены процедуры, предотвращающие отгрузку продукции с ухудшенными характеристиками. Процедуры монтажа должны включать документированные предостережения, способствующие правильному выполнению монтажных работ. Они содержат положения, исключающие неправильный монтаж или действия факторов, отрицательно влияющих на качество продукции. Процедуры обслуживания должны включать контроль за кон-фольно-измерительной аппаратурой и испытательным оборудованием, используемым на месте установки и эксплуатации реализуемой продукции; разработку документации по сборке и монтажу, пускона-ладочным работам, эксплуатации, ведению каталогов запасных частей и обслуживанию техники в реальных условиях; систему раннего обнаружения случаев отказа или недостатков продукции, обеспечивающую оперативное проведение корректирующих воздействий. Согласно идеологии, принятой в стандартах ИСО серии 9000, организация работ в системе управления качеством должна обеспечивать нее необходимые условия выполнения этапов «петли качества» последовательно, в запланированные сроки и с высокой эффективностью. 1.2.7. Зарубежный опыт управления качеством продукции Международное сообщество выработало единый подход к нормированию технических требований к качеству продукции Пирамида уровней директивных документов представлена на рисунке 1.8. Важная роль в этой сфере отводится законодательству как форме государственного регулирования качества и методов его обеспечения. Кжонодательные основы стандартизации, сертификации и метроло-i ии в различных регионах мира приведены в таблице 1.4.

Рис. 1.8. Пирамида технических норм и требований Таблица 1.4 Законодательные основы стандартизации,

|