Трение и износ

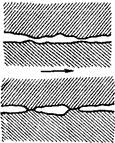

Основное назначение любого смазочного материала - уменьшение трения и снижение интенсивности изнашивания. Трением называют сопротивление движению, которое возникает при перемещении одного тела по поверхности другого. Трение может быть полезным (торможение автомобиля, фрикционные, клиноременные передачи и т. д.), однако в технике чаще всего приходится сталкиваться с вредным его проявлением. Так, в двигателе внутреннего сгорания значительная часть энергии расходуется на преодоление трения, возникающего при движении поршневых колец по гильзам цилиндров, вращении коленчатого вала в подшипниках и т.д. Известно два вида трения: скольжения и качения. Первое возникает при поступательном или вращательном движении поверхностей, а второе при их перекатывании. Всегда выгодно заменить скольжение качением, так как коэффициент трения при этом уменьшается в десятки раз. Скольжение сопровождается потерей мощности, выделением тепла, износом. В подав-1яющем большинстве случаев в двигателях внутреннего сгорания наблюдается именно этот вид трения: перемещение поршня в цилиндре, вращение коленчатого вала в подшипниках, движение штанг толкателей клапанов по направляющим и т. д. Даже при тщательной обработке на поверхности деталей образуется множество микровыступов и впадин. Чем грубее обработка, тем больше высота этих неровностей. При взаимном перемещении поверхностей (рис. 14, а) имеющиеся на них выступы цепляются друг за друга, оказывая сопротивление движению. В некоторых местах контакт становится настолько тесным, что молекулы соседних поверхностей притягиваются Друг к другу, вызывая дополнительное сопротивление. При высоких скоростях и нагрузках места контакта поверхностей могут разогреваться до 1000° С и более, при возможно их сваривание. Точки контакта в движении постоянно перемещаются, сваренные выступы разрушаются. Коэффициент сухого трения в зависимости от вида материала и обработки может составлять 0, 3— 0, 9, а иногда и более единицы. Так схематично можно представить процесс изнашивания поверхностей трения, Значительный местный нагрев может привести и к задиру деталей. Наиболее благоприятен режим жидкостного или, как его иначе называют, гидродинамического трения.

Рис. 14 Схема перемещения трущихся Рис 15Образование масляного слоя между поверхностей а — сухое трение, б — жидкостное трение трущимися поверхностями Он возникает тогда, когда трущиеся поверхности полностью разделены слоем смазочного материала, т е трение между твердыми телами заменяется трением между частицами масла. Чтобы жидкостное трение было возможным, толщина масляного слоя должна быть больше суммарной высоты микронеровностей (рис. 14, 6), В этом случае коэффициент трения незначителен (0, 007—0, 03), нагрев поверхностей значительно уменьшается, а износа практически не происходит. Рассмотрим, как образуется масляный слой. Представим себе, что между двумя трущимися поверхностями находится пленка масла. Под действием внешней силы Р одна из поверхностей А (рис. 15) начинает перемещаться с определенной скоростью. Частицы масла, находящиеся на ней, будут двигаться с такими же скоростями, и увлекать за собой близлежащие слои. По мере их удаления за счет внутреннего трения скорость снижается и на неподвижной поверхности Б становится равной нулю. Поскольку масла являются несжимаемыми жидкостями, из-за разности скоростей слой смазочного вещества поддерживает перемещающуюся поверхность в «плавающем» положении, несмотря на то, что к деталям могут быть приложены значительные нагрузки. Аналогично образуется смазочный слой в трущейся паре вал-вкладыш подшипника скольжения. Пока вал неподвижен (рис. 16, а), он лежит на вкладыше, их разделяет только очень тонкая масляная пленка, зазор в месте соприкосновения практически отсутствует, а все масло находится по обе стороны вала.

Рис 16. Схема образования смазочного слоя в подшипнике скольжения: а — состояние покоя, б — начало вращения, в — установившаяся работа Когда вал начинает вращаться (рис. 16, б), молекулы масла, прилипшие к его поверхности, увлекают за собой соседние. По ходу вращения в узкую серповидную часть нагнетается все большее количество масла. Образуется так называемый масляный клин, создающий давление в зазоре, вал начинает всплывать, подниматься в подшипнике. Вал перестает касаться стенок подшипника, весь зазор заполняется маслом (рис. 16, в), и трение металлов полностью заменяется трением слоев жидкости. Образование масляного слоя возможно в том случае, если его несущая способность больше нагрузок, действующих на вал. Прочность масляного слоя определяется вязкостью масла, которую подбирают в зависимости от условий работы трущихся пар: температура, давление, скорость взаимного перемещения поверхностей. Чем больше вязкость, тем выше надежность масляного клина, лучше условия сохранения жидкостного трения при изменении нагрузки. Но с увеличением вязкости затрачивается больше усилий на то, чтобы привести в движение слои масла, растет коэффициент внутреннего трения, снижается мощность. Несколько увеличивается несущая способность и с ростом скорости вращения вала, так как возрастает количество масла, поступающего в зазор. Поэтому для любых трущихся пар вязкость должна быть выбрана наименьшей, но обеспечивающей жидкостное трение. Установлено, что при рабочих условиях для подшипников коленчатого вала двигателей внутреннего сгорания она должна быть не менее 4—5 сСт. При жидкостном трении детали практически не изнашиваются. Износ может происходить только при нарушении режима. Однако в реальных условиях эксплуатации обеспечить жидкостное трение удается далеко не всегда. Неосуществимо оно обычно при пуске и останове двигателей, в тяжело нагруженных узлах трения, при увеличенных зазорах в изношенных механизмах и т. д. При этих условиях может возникнуть граничное трение. Граничным режимом называют такой, при котором трущиеся пары разделены очень тонкой масляной пленкой. Коэффициент граничного трения ниже сухого, но выше жидкостного: 0, 08—0, 15. Если при жидкостном трении износа не происходит, то при граничном поверхности изнашиваются. Нужно подбирать такие смазочные материалы, чтобы износ был, возможно, меньшим. Режим граничного трения — это предел работоспособности узла трения; при его нарушении возникают задиры, заклинивания и другие аварийные неполадки. Поведение граничных слоев смазочного материала не зависит от вязкости, а определяется только взаимодействием молекулярных пленок масла с поверхностью металла. Чем прочнее образующаяся на поверхности металла пленка, тем меньше износ деталей. Прочность граничной пленки зависит от химического состава масел наличия соединений с электрозаряженными молекулами. Атомы располагаются в них таким образом, что на одном конце образуется положительный, а на другом - отрицательный заряды. К таким веществам относятся некоторые сернистые соединения, органические кислоты, смолы, а также специально вводимые в масла противоизносные и противозадирные присадки. Схематично можно представить, что электрозаряженные (полярно-активные) молекулы притягиваются к поверхности металла, образуется пленка толщиной в одну молекулу (рис 17, а), на нее наращиваются новые слои. Аналогичное явление происходит и на другой поверхности, а в толще масла молекулы по-прежнему имеют хаотическое расположение. Таким образом, при граничном трении поверхности оказываются разделенными пленкой смазывающего вещества, состоящей из нескольких слоев молекул. Обязательно в этом слое окажется два соседних ряда молекул (рис. 17, б), одноименные заряды которых сближены. А так как одноименные заряды отталкиваются, то этих электрических межмолекулярных взаимодействий достаточно для того, чтобы предотвратить непосредственный металлический контакт поверхностей даже при значительных удельных нагрузках.

Процесс образования граничных пленок в действительности гораздо сложнее. В первую очередь многие полярно-активные соединения масел химически взаимодействуют с металлом. При этом структура поверхностного слоя меняется, пластичность металла увеличивается, и он легко деформируется. Все это оказывает существенное влияние на снижение коэффициента трения и уменьшение скорости изнашивания. Режим граничного трения очень неустойчив. Если действующая на поверхности нагрузка превысит силы сцепления (прочность масляной пленки), то граничный слой разрушается, а в месте контакта возникает сухое трение. Смазывающая способность заметно снижается при повышении температуры, когда силы межмолекулярного взаимодействия ослабевают. В реальных условиях четко разграничить жидкостное и граничное трение можно далеко не всегда. При уменьшении скорости движения, увеличении действующей нагрузки условия жидкостного трения ухудшаются,

Рис 18 Разрушение масляной пленки

масляный клин становится тоньше. При определенных условиях толщина зазора становится меньше высоты не ровностей, появляется местный контакт микровыступов, разделенных только граничной пленкой (рис. 18). При дальнейшем увеличении нагрузки зона граничного трения увеличивается и, наконец, может появиться сухое трение с задиром поверхностей. Обычно такой смешанный режим трения возникает при пуске механизмов, высоких нагрузке и рабочей температуре, неправильно подобранном по вязкости масле или недостаточном поступлении его к поверхностям трения. Нередко нарушается жидкостное трение при попадании в масло абразивных механических примесей. В тех случаях, когда жидкостное трение не обеспечивается на всех режимах работы механизма, агрегата, узла, износ деталей будет тем меньше, чем выше прочность масляной пленки. § 29. Вязкостные свойства масел Вязкость - одна из важнейших характеристик смазочных масел. От нее зависит не только создание жидкостного трения в различных узлах, но также их охлаждение, уплотнение, легкость запуска и др. Именно поэтому значение кинематической вязкости указывают в марках многих масел. В зависимости от условий работы масел их вязкость нормируют при разной температуре, например, для трансформаторных при 20° С, для индустриальных при 50° С, а для моторных при 100° С Кинематическую вязкость определяют следующим образом (ГОСТ 33—66). В вискозиметре (рис 19) при заданной температуре отмечают продолжительность истечения испытуемой жидкости в объеме шаровой емкости / через капилляр 2 Вискозиметр, заполненный маслом в объеме двух шаровых емкостей, устанавливают в ванну, в которой поддерживают заданную температуру Длительность истечения определяют по секундомеру. Умножив постоянную вискозиметра, которая указана в его паспорте, на время истечения в секундах, получают значение кинематической вязкости в сантистоксах.

Рис. 19 Капиллярный вискозиметр; 1 — шаровая емкость, 2 — капилляр

Промышленность выпускает вискозиметры с капиллярами диаметром 0, 4—5, 0 мм. Чем гуще продукт и ниже температура, при которой нужно определить вязкость, тем с большим капилляром выбирают вискозиметр. Вязкость масел оказывает существенное влияние на работу механизмов. В каждом конкретном случае правильно подобрать ее оптимальное значение. Если механизм изношен, зазоры увеличены, лучше взять более густое масло. Масла с повышенной вязкостью также нужны, если трактор или автомобиль работают в условиях значительной запыленности, при высокой температуре окружающего воздуха, с резко переменными нагрузками. При подборе масел необходимо учитывать, что их вязкость зависит от температуры. Для всех масел характер зависимости один, чем ниже температура, тем больше вязкость. Однако степень изменений различна и определяется химическим составом масла. Поскольку в масла входят. Многие тысячи различных углеводородов, то предугадать их поведение при изменении температуры невозможно. Поэтому в стандартах на моторные масла приводят значение вязкости не только при 100° С, но и при 0°С (иногда при —18°С), а также индекс вязкости (безразмерная величина, показывающая степень изменения вязкости в зависимости от температуры по сравнению с эталонными маслами). Определить этот показатель можно по графикам или таблицам, которые приведены в технических требованиях на' нефтепродукты, для чего необходимо знать значение вязкости при 50 и 100° С. Чем больше меняется вязкость с изменением температуры, тем хуже вязкостные свойства и ниже индекс вязкости. Масла с высоким индексом обеспечивают достаточную вязкость при высокой рабочей температуре, а при низкой — зимой — не густеют настолько, чтобы затруднить пуск двигателя. На рис. 20 показана вязкостно-температурная характеристика двух моторных масел, вязкость которых при 100° С одинакова, но из-за различного химического состава индексы их вязкости соответственно равны 90 и 140. Первое масло можно использовать только в теплое время года, так как при отрицательной температуре оно загустеет и потеряет подвижность. Второй образец обеспечит как легкий запуск в сильные морозы, так и жидкостное трение при рабочих режимах.

Минеральные масла обычно имеют недостаточно хорошие вязкостнотемпературные свойства: если обеспечивается жидкостное трение при рабочей температуре, то трудно запустить двигатель зимой, и наоборот.

0

Рис. 20 Зависимость вязкости моторных масел от температуры 1— индекс вязкости 90 2 — индекс вязкости140 Для того чтобы повысить индекс вязкости, добавляют вязкостные присадки, масла с ними называют загущенными. В качестве загущающих присадок используют полимерные соединения цепочного строения с большой молекулярной массой. Сравнительно небольшое (3 - 4%) количество полимера в маловязком масле почти не меняет его вязкость при низкой температуре, так как молекулы присадок свернуты в тугие спирали малого объема. При высокой рабочей температуре спирали расправляются, занимая большой объем, вязкость повышается.

Рис.21.Схема действия вязкостных присадок. 1— зимнее моторное масло, 2 — индустриальное масло 3 — загущенное

Схематично эффект вязкостных присадок показан на рис 21. Зимнее моторное масло / не обеспечивает пуск двигателя при температуре ниже —20° С, а применение индустриального 2 приводит к задиру поверхностей при рабочих режимах из-за недостаточной вязкости. Введением загущающей присадки (повышающей вязкость при высокой температуре) в маловязкое масло 2 можно получить загущенное масло 3, вязкостно-температурная характеристика, которого обеспечивает как легкий пуск, так и надежную работу в заданном режиме. Оценивая пусковые; свойства, необходимо принимать во внимание и температуру застывания. Этот показатель тесно связан с вязкостью: температура застывания значительно ниже у легкоподвижных масел (трансформаторные, приборные около —50—60°С). Летние моторные масла застывают при —10—15° С, что удается достичь удалением парафиновых углеводородов при очистке. Получать зимние масла с температурой застывания —25-; —30° С глубоким удалением парафина экономически невыгодно. В этом случае целесообразно использовать присадки, снижающие температуру застывания — депрессоры. При охлаждении из масла выделяются кристаллы парафина, которые соединяются между собой, образуя как бы соты. Внутри ячеек находится жидкость, но пластины мешают ее движению, масло теряет подвижности. Депрессоры, вводимые в количестве до 1%, на поверхности кристаллов парафина создают защитные плёнки, не позволяющие образовывать каркас. Поэтому масло сохраняет текучесть до более низкой температуры. При правильном подборе сырья и присадок можно снизить температуру застывания зимних масел на 20—25° С. В производственных условиях для облегчения запуска двигателей зимой иногда прибегают к разбавлению масел бензином, дизельным топливом, индустриальными маслами. При этом действительно удается облегчить пуск. Но при рабочей температуре вязкость становится недостаточной, ухудшаются и другие эксплуатационные свойства. С этой точки зрения лучше разбавлять масло неэтилированным бензином (до 10%), который примерно через 25—30 мин работы двигателя испаряется, и вязкость масла восстановится. Однако пользоваться этим методом следует только в самых крайних случаях.

|

Рис. 17 Схема образования граничных пленок

Рис. 17 Схема образования граничных пленок