Определение твердости и коэффициента пластичности горных пород

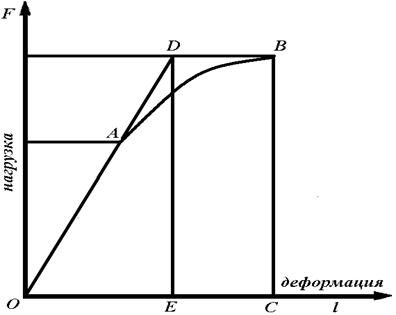

Твердость - это сопротивление материала местной деформации, возникающей при внедрении в него более твердого тела (пуансона, индентора, штампа). Различают твердость статическую и динамическую. Статическая твердость определяется при постепенно увеличивающейся нагрузке, динамическая - при ударном внедрении индентора. Для горных пород обычно устанавливается статическая твердость, численное значение которой определяется по формуле, Па: Ршт. = Fраз./Sшт, где Fраз - величина разрушающей нагрузки, соответствующей пределу прочности породы на вдавливание, Н; Sшт - площадь штампа, м2. Пластичность - это свойство твердого тела необратимо деформироваться под действием механических нагрузок. Пластическая деформация горных пород является результатом относительного смещения их компонентов (атомов, молекул или ионов, узлов кристаллической решетки, а также минеральных зерен твердой фазы) вследствие разрушения первоначальных и образования новых связей внутри формируемой горной породы без нарушения ее сплошности. Пластические деформации являются необратимыми. При этом только в случае идеально пластичного тела пластические деформации не связаны с дальнейшим увеличением напряжения. В реальных же горных породах существуют нелинейные зависимости пластических деформаций от дальнейшего увеличения напряжений (участок АВ, рис. 3.1), которые и отражают их пластичность. Пластичность горных пород возрастает с повышением их температуры, влажности и степени всестороннего сжатия. Для большинства горных пород повышение их прочности сопровождается снижением пластичности. Численно пластичность горной породы оценивается коэффициентом пластичности, который вычисляется по формуле:

Рис. 3.1. Зависимость - " Нагрузка-деформация"

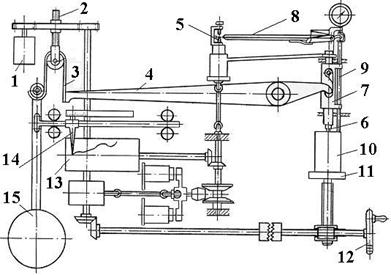

Установка УМГП-3 (рис. 3.2) состоит из трех основных узлов: нагрузочного приспособления, электрического измерителя деформаций и столика для установки испытуемого образца.

Рис. 3.2. Схема установки УМГП-3.

Затем включается электрическая цепь следящего устройства, и головка 5 опускается вниз, вызывая этим поворот барабана 13 на величину, в 400 раз превышающую деформацию образца под штампом. Перо 14 при этом, записывает на миллиметровке барабана 13 кривую (диаграмму) в координатах " нагрузка-деформация". Испытание образца заканчивается образованием в породе под штампом лунки выкола. Образцы диаграмм, полученных при испытании различных горных пород, приведены на рис. 3.3. Пуансоны изготавливаются из калёной стали или твердого сплава с площадью контакта 0, 5 - 5мм2. Вдавливание пуансона производится в специально изготовленный образец породы с двумя плоскопараллельными поверхностями. Толщина образца должна быть не менее (15-20) dшт, где, dшт - диаметр плоской контактной поверхности пуансона. Боковые поверхности образца могут быть произвольной формы. Для сильно пористых и малопрочных пород применяются штампы с площадью контакта 2 - 5мм2, для прочных мелкозернистых пород 0, 5 - 1, 5мм2.

|

где Аобщ - общая работа, затраченная на местное разрушение породы под штампом, равная площади фигуры ОДВС (см. рис. 3.1); Аупр - работа, затраченная на упругие деформации породы под штампом, равная площади треугольника ОДЕ.

где Аобщ - общая работа, затраченная на местное разрушение породы под штампом, равная площади фигуры ОДВС (см. рис. 3.1); Аупр - работа, затраченная на упругие деформации породы под штампом, равная площади треугольника ОДЕ. Оборудование и материалы. Определение твердости и коэффициента пластичности горных пород производится на установке настольного типа УМГП-3 при плавном механическом нагружении вдавливанием в породу металлических пуансонов с плоской контактной поверхностью. Конструкция установки позволяет производить запись диаграмм " нагрузка - деформация ", с помощью которых определяются значения твердости и коэффициента пластичности.

Оборудование и материалы. Определение твердости и коэффициента пластичности горных пород производится на установке настольного типа УМГП-3 при плавном механическом нагружении вдавливанием в породу металлических пуансонов с плоской контактной поверхностью. Конструкция установки позволяет производить запись диаграмм " нагрузка - деформация ", с помощью которых определяются значения твердости и коэффициента пластичности. От электродвигателя 1 усилие через винт 2 и ленту 3 передается на рычаг 4 и маятник 15 со сменными грузами, позволяющими развивать максимальные усилия от 0, 515 кН для слабых пород до 12, 34 кН для наиболее крепких пород. Количество сменных грузов - 4. Поворачиваясь вокруг оси, рычаг 4 давит на шток 7, который опускается и через штамп 6 передает усилие на образец 10. Одновременно усилие через рычаг 4 и ленту 3 передается на маятник 15, который уравновешивает это усилие, отклоняясь на некоторый угол. С маятником связано записывающее перо 14, которое в процессе нагружения перемещается вдоль образующей барабана 13 пропорционально действующей нагрузке. На штоке 7 установлен рычаг 8, соединенный с измерительной ножкой 9, которая поднимается при нагружении на величину внедрения штампа в образец породы 10, установленный на столике 11. Высота этого столика при помощи маховичка 12 может изменяться в зависимости от размеров образца. Измерительная ножка 9 при этом отклоняет рычаг 8, и контактная пластинка на его левом плече замыкает нижний контакт подвижной головки 5.

От электродвигателя 1 усилие через винт 2 и ленту 3 передается на рычаг 4 и маятник 15 со сменными грузами, позволяющими развивать максимальные усилия от 0, 515 кН для слабых пород до 12, 34 кН для наиболее крепких пород. Количество сменных грузов - 4. Поворачиваясь вокруг оси, рычаг 4 давит на шток 7, который опускается и через штамп 6 передает усилие на образец 10. Одновременно усилие через рычаг 4 и ленту 3 передается на маятник 15, который уравновешивает это усилие, отклоняясь на некоторый угол. С маятником связано записывающее перо 14, которое в процессе нагружения перемещается вдоль образующей барабана 13 пропорционально действующей нагрузке. На штоке 7 установлен рычаг 8, соединенный с измерительной ножкой 9, которая поднимается при нагружении на величину внедрения штампа в образец породы 10, установленный на столике 11. Высота этого столика при помощи маховичка 12 может изменяться в зависимости от размеров образца. Измерительная ножка 9 при этом отклоняет рычаг 8, и контактная пластинка на его левом плече замыкает нижний контакт подвижной головки 5.