Порядок виконання завдання. 1. Накреслити операційний ескіз і вказати на ньому всі розміри (з граничними відхиленнями), які мають бути досягнуті в результаті обробки

1. Накреслити операційний ескіз і вказати на ньому всі розміри (з граничними відхиленнями), які мають бути досягнуті в результаті обробки, та інші розміри заготовки у відповідності із заданим варіантом завдання (згідно з табл. 7.1). 2. Вважаючи, що чистове точіння циліндричної поверхні до діаметра d 1 партії валів кількістю n штук здійснюється на попередньо настроєному верстаті, знайти елементарні похибки механічної обробки. 3. За формулою (6.2) визначити сумарну похибку. Перевірити виконання умови (7.1), зробити висновок щодо можливості забезпечення заданої точності обробки. 4. Якщо умова (7.1) не виконується, то слід виявити домінуючі похибки і запропонувати заходи їх зменшення.

7.4. Приклад виконання індивідуального завдання Розглянемо виконання завдання для варіанта 1 (таблиця 7.1). 1. Операційний ескіз матиме такий вигляд (рис. 7.2).

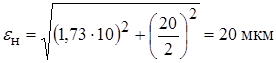

2. Визначимо елементарні похибки механічної обробки. Всі ці похибки будемо визначати на радіус. Знайдемо похибку настроєння верстата. Припустимо, що верстат настроюється на розмір обробки за допомогою способу спробних заготовок. У цьому випадку похибка настроєння верстата визначається за формулою

де Для верстата з ЧПК

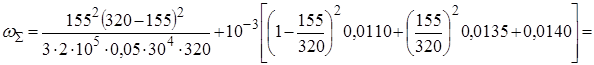

Визначимо похибку, яка спричиняється пружними деформаціями елементів технологічної системи під дією сили різання. Цю похибку можна знайти за формулою [14, с. 27]

де Пружне зміщення вершини різця відносно осі обертання заготовки складає

де Величину

де У відповідності з ГОСТ 18097-83 податливості передньої бабки, задньої бабки і супорта токарних і токарно-гвинторізних верстатів з ручним керуванням і найбільшим діаметром заготовки над станиною 200 мм складають У відповідності з рис. 7.2, для прикладу, що розглядається, координату х знайдемо за формулою

Таким чином,

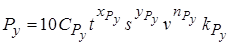

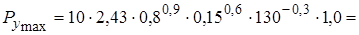

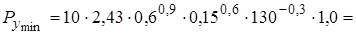

Радіальну складову сили різання (в Н) можна знайти за формулою [15 та ін.]

де Найбільше

З урахуванням (7.3) і (7.4), залежність для визначення

Отже,

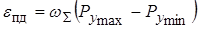

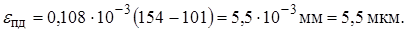

Визначимо похибку, що спричиняється розмірним зносом різального інструмента (різця).

Згідно з [14, с. 73 – 74]

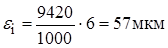

де L – довжина шляху різання, який відповідає обробці всіх деталей партії; Визначимо величину L. Для випадку, що розглядається, вона складе

Таким чином, Визначимо похибку, що спричиняється геометричною неточністю верстата (

де С – допустиме відхилення від паралельності між напрямом руху супорта і віссю обертання заготовки на базовій довжині L б . У відповідності з [16, с. 59] на базовій довжині 300 мм величина С складає 10 мкм. Таким чином,

Визначимо похибку, яка спричиняється температурними деформаціями технологічної системи, вважаючи, що у відповідності з вона складає 15% від суми інших похибок

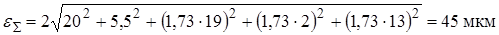

Знайдемо сумарну похибку обробки за допомогою рівняння (6.2). Вважатимемо, що бажана імовірність роботи без браку складає 0, 9973. Згідно з [14, с. 24], величина

Умова (7.1) не виконується, оскільки Аналіз кількісних значень елементарних похибок показує, що найефективнішим заходом, у даному випадку, є зменшення похибки, яка спричиняється розмірним зносом різця (

Сумарна похибка обробки складе

Таким чином, умова (7.1) виконується.

7.5. Зміст звіту 1. Найменування і мета роботи. 2. Початкові дані та операційний ескіз з вказаними на ньому розмірами з граничними відхиленнями, що мають бути досягнуті в результаті обробки, та іншими розмірами заготовки у відповідності із заданим варіантом завдання. 3. Визначення всіх елементарних похибок і сумарної похибки механічної обробки. 4. Висновки щодо можливості забезпечення заданої точності обробки і (за необхідністю) зміст запропонованих заходів її підвищення.

Питання для самоконтролю 1. Для чого виконують розрахунок точності механічної обробки? 2. Для яких переходів найчастіше розраховують сумарну похибку обробки? 3. За рахунок чого можна зменшити похибку настроєння? 4. Яка елементарна похибка має найсуттєвіший вплив на точність токарної обробки в умовах аналізованого технологічного переходу? 5. За рахунок чого можна зменшити похибку, яка спричиняється розмірним зносом різального інструмента? 6. Що можна сказати про ступінь впливу похибки, що спричиняється пружними деформаціями елементів технологічної системи під дією сили різання, і похибки, що спричиняється геометричною неточністю верстата, на величину сумарної похибки в умовах аналізованого технологічного переходу? 7.7. Варіанти початкових даних для індивідуальних завдань Таблиця 7.1

|

, (7.2)

, (7.2) – похибка регулювання положення різця;

– похибка регулювання положення різця;  – похибка вимірювання розміру деталі;

– похибка вимірювання розміру деталі;  = 1, 73 і

= 1, 73 і  = 1, 0 – коефіцієнти, що враховують відхилення законів розподілу похибок

= 1, 0 – коефіцієнти, що враховують відхилення законів розподілу похибок  .

. , (7.3)

, (7.3) і

і  – відповідно, найбільше і найменше сумарне пружне зміщення елементів технологічної системи.

– відповідно, найбільше і найменше сумарне пружне зміщення елементів технологічної системи. , (7.4)

, (7.4) – радіальна складова сили різання;

– радіальна складова сили різання;  – сумарна податливість елементів технологічної системи.

– сумарна податливість елементів технологічної системи. від лівого торця заготовки можна знайти за формулою [3]

від лівого торця заготовки можна знайти за формулою [3] ,

, ,

,  ,

,  – відповідно, податливості передньої бабки, задньої бабки і супорта, мм/Н;

– відповідно, податливості передньої бабки, задньої бабки і супорта, мм/Н;  – довжина заготовки, мм; Е – модуль пружності матеріалу заготовки (для сталі Е =2·105 Н/мм2);

– довжина заготовки, мм; Е – модуль пружності матеріалу заготовки (для сталі Е =2·105 Н/мм2);  – момент інерції перерізу заготовки, мм4 (для круглого перерізу

– момент інерції перерізу заготовки, мм4 (для круглого перерізу

).

). = 0, 0227·10-3 мм/Н,

= 0, 0227·10-3 мм/Н,  = 0, 0337·10-3 мм/Н,

= 0, 0337·10-3 мм/Н,  = 140 + 15 = 155 мм.

= 140 + 15 = 155 мм.

.

. .

. ,

,  , х, у, n – коефіцієнти і показники степеня, які знаходяться за таблицями [15 та ін.]; v – швидкість різання, м/хв.; s – подача, мм/об.; t –глибина різання, мм.

, х, у, n – коефіцієнти і показники степеня, які знаходяться за таблицями [15 та ін.]; v – швидкість різання, м/хв.; s – подача, мм/об.; t –глибина різання, мм. і найменше

і найменше  значення радіальної складової сили різання знаходимо з урахуванням того, що на попередній операції заготовка оброблена з допуском за ІТ13, тобто є можливим коливання припуску на сторону на величину

значення радіальної складової сили різання знаходимо з урахуванням того, що на попередній операції заготовка оброблена з допуском за ІТ13, тобто є можливим коливання припуску на сторону на величину  ІТ13, що для діаметра 35 мм складе

ІТ13, що для діаметра 35 мм складе  мм,

мм,  = 0, 8 мм. Таким чином,

= 0, 8 мм. Таким чином, 154 Н;

154 Н; 101 Н.

101 Н. запишемо у вигляді

запишемо у вигляді .

.

,

, = 6 мкм/км – відносний знос різця, оснащеного пластинкою з твердого сплаву Т15К6 [14, с. 73].

= 6 мкм/км – відносний знос різця, оснащеного пластинкою з твердого сплаву Т15К6 [14, с. 73]. .

. .

. ,

, .

. .

. при цьому дорівнюватиме 1. Таким чином,

при цьому дорівнюватиме 1. Таким чином, .

. перевищує величину допуску на розмір 35 (

перевищує величину допуску на розмір 35 ( ).

). ). Цього можна досягнути, вибравши зносостійкіший матеріал різальної частини різця, наприклад, твердий сплав Т30К4. Відносний знос

). Цього можна досягнути, вибравши зносостійкіший матеріал різальної частини різця, наприклад, твердий сплав Т30К4. Відносний знос  для такого сплаву складає 4 мкм/км. Крім цього, можна зменшити кількість заготовок, які обробляються без піднастроювання верстата, наприклад, до 125 шт. Визначимо похибку

для такого сплаву складає 4 мкм/км. Крім цього, можна зменшити кількість заготовок, які обробляються без піднастроювання верстата, наприклад, до 125 шт. Визначимо похибку  ;

;  .

. .

.