Пневмоколесные экскаваторы 4-й размерной группы

В этом классе машин длительное время эксплуатируются экскаваторы типа ЭО-4321. Сейчас серийно выпускается экскаватор ЭО-4321Б — модернизированная модель пневмоко-лесного экскаватора 4-й размерной группы с гидравлическим приводом, предназначенный для разработки грунтов I...IV категорий при выполнении рассредоточенных замляных и перегрузочных работ. Для скальных пород и мерзлых грунтов экскаватор можно применять при условии дробления пород и грунтов на куски не более 400 мм. Основное рабочее оборудование — обратная лопата с ковшом 0,8 м3. Сменное рабочее оборудование и смен-

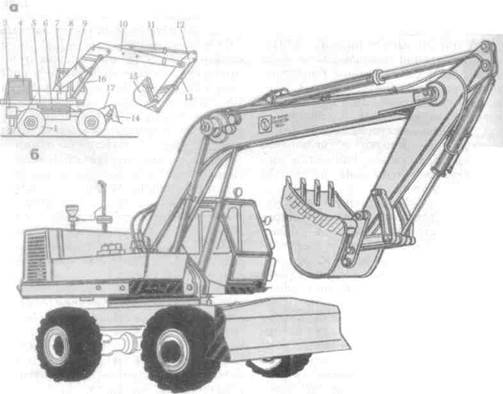

Рис. 118. Экскаватор ЭО-4321Б с обратной лопатой: а — с составной стрелой, б — с моноблочной стрелой; 1 — механизм передвижения, 2 — бак рабочей жидкости, 3 —выносная опора, 4 — силовое оборудование, 5 — поворотная платформа, 6 — опорно-поворотное устройство, 7 — бак топлива, 8 — кабина машиниста, 9, 10 — основная и удлиняющая части стрелы, 11, 13, 16 — гидроцилиндры рукояти, ковша и стрелы, 12 — рукоять, 14 — отвал бульдозера, 15 — ковш, 17 — рычаги бульдозера ные рабочие органы: прямая лопата с ковшом 1 м, удлиненная рукоять обратной лопаты с ковшом 0,5 м3, грейфер с ковшом 0,63 м3, ковши обратной лопаты 0,8, 1 и 1,25 м3, гидромолот для разработки мерзлого грунта, зуб-рыхлитель, крановая подвеска, вставка грейфера для глубокого копания, челюсти-захваты, ковши 0,63 и 1 м3 для мелиоративных работ, ковш погрузочный 1,6 м3 и др. Поворотная часть (рис. 118), состоящая из поворотной платформы 5 с механизмами и рабочего оборудования, опирается на раму пневмоко-лесной ходовой тележки через роликовое опорно-поворотное устройство 6. На поворотной платформе установлены силовое 4 и гидравлическое оборудование, система управления, механизм поворота, баки 2 и 7 с рабочей жидкостью и топливом, кабина машиниста и противовес. Механизм передвижения 1 включает в себя раму, опирающуюся на ведущие передние и задние колеса, механизмы привода колес и управления передним мостом. На раме установлены выносные опоры 3 и оборудование бульдозера. Базовым элементом рабочего оборудования является основная часть 9 стрелы, к которой двумя пальцами 10 (вставка). Вылет стрелы регулиру лопатой вставку стрелы обратной лопаты заменяют вставкой стрелы прямой лопаты. Все шарнирные соединения рабочего оборудования выполнены в виде подшипников скольжения с бронзовыми или стальными втулками. В шарнирные соединения гидроцилиндров встроены сферические подшипники. Для защиты от попадания грязи и сохранения смазки в кольцевые проточки бронзовых или стальных подшипников скольжения вставлены резиновые кольца. Рабочие движения рабочего оборудования выполняют с помощью гидроцилиндров стрелы, рукояти и ковша. На экскаваторе постоянно установлено дополнительное рабочее оборудование бульдозера для планировочных и зачистных работ на уровне стоянки экскаватора. В качестве опоры при работе экскаватора установлен отвал-бульдозер. Оборудование бульдозера состоит из отвала 14, на котором установлены ножи, рычагов 17 и гидроцилиндра. Во время работы рычаги обеспечивают постоянный угол резания ножа отвала. Для удобства монтажа цапфа нижнего рычага разъемная. Во время работы экскаватора отвал бульдозера служит дополнительной опорой, увеличивающей устойчивость машины. Гидросистема (рис. 119) включает в себя бак 38 рабочей жидкости, гидронасос 43 с приводом от дизеля СМД-17Н мощность 59 или 70 кВт (максимальная частота вращения 1800 об/мин), контрольную и распределительную аппаратуру, аппаратуру фильтрации рабочей жидкости, исполнительные механизмы (гидромоторы, гидроцилиндры), систему сервоуправ-ления, гидросистему руля, систему охлаждения рабочей жидкости, трубопроводы и присоединительные элементы. Бак, насосная установка, распределительная и клапанная аппаратура, гидромотор поворота установлены на поворотной платформе. Все гидродвигатели находятся непосредственно около приводимых ими в движение элементов рабочего оборудования и механизмов. Гидросистема приводится аксиально-поршневым насосом 43 с двумя качающими секциями и сумматором мощности. Сумматор мощности работает при 12...25 МПа. При давлении 12 МПа объемная подача каждой секции насоса 120 л/мин. По мере роста давления она снижается, доходя при давлении 25 МПа до 60 л/мин. На каждой нагнетательной линии гидронасоса установлены предохранительные клапаны 44 и 45 для защиты системы и насоса от перегрузок. Настраивают предохранительный клапан на максимальное давление 25 МПа. В корпусах клапанов имеются отверстия для установки контрольных манометров. В гидросистеме установлены три трехзолотниковых распределителя. Управление золотниками пружинно-гидравлическое, осуществляется от насоса 41. От этого же насоса,с помощью блока управления приводятся гидроцилиндры 17 включения редуктора задних колес. Предохранительный клапан 42 поддерживает давление в гидролинии сервоуправления и ограничивает давление в системе управления редукторов задних колес. От секции А насоса 43 рабочая жидкость поступает к гидрораспределителю 47, управляющему работой гидромотора 1 поворота платформы (золотник Я), гидромоторами 2 переднего моста (золотник ХП) и гидроцилиндром 15 рукояти (золотник Р). При нейтральном положении всех этих золотников поток рабочей жидкости проходит через гидрораспределитель 47 и поступает в гидрораспределитель 33, с помощью которого управляют работой гидроцилиндра 4 бульдозера (золотник Б1), гидроцилиндрами выносных опор (золотник 01) и гидромоторами 9 заднего моста (золотник Х3). Секция Б насоса 43 подключена к золотнику гидрораспределителя 33. При нейтральном положении золотников гидрораспределителя 47 и золотников Б и О гидрораспределителя

Рис. 119. Гидравлическая схема экскаватора ЭО-4321Б: /, 2, 9 — гидромоторы, 3, 10, 36, 39, 42, 44, 45 — предохранительные клапаны, 4, 7, 11, 13, 15, 17, 27, 29 — гидроцилиндры, 5, 8 — запорные клапаны, 6' — центральный коллектор, 12, 16, 24 — дроссели, 14, 19, 20, 48 — разгрузочные клапаны, 18, 21, 22, 49, 50 — блоки управления, 23, 25, 33, 47 — гидрораспределители.

Рис. 119. Продолжение 26 — пулы, 28 — рулевой агрегат, 30 — золотник управления, 31 — перепускной клапан, 32, 51, 52 — обратные клапаны, 34 — планетарный насос, 35 — теплообменный аппарат, 37 — фильтр, 38 — бак рабочей жидкости, 40, 41, 43 — насосы, 46 — кран переключения слива, 53 — блок клапанов 33 поток рабочей жидкости, нагнетаемой обеими секциями насоса 43, поступает к золотнику Х3 и далее, в случае нахождения этого золотника в нейтральном положении, к гидрораспределителю 23, управляющему работой гидроцилиндров 11 стрелы (золотник С), гидроцилиндра 13 ковша (золотник К) и гидроцилиндра 15 рукояти (золотник Р). Золотник Р гидрораспределителя 23 сблокирован с золотником Р гидрораспределителя 47, управляют ими одной рукой. Таким образом, исполнительные органы, управляемые золотниками П, ХП, Р, Б, О (назовем их группой I), питаются от одной секции насоса 43, а исполнительные органы, управляемые золотниками Х3,, С, К, Р (назовем их группой II), при нейтральном положении этих золотников питаются от двух секций насоса 43. Гидросистема позволяет совмещать одно рабочее движение группы I с одним рабочим движением группы II. С целью получения возможности совмещения движений бульдозера с работой гидромоторов переднего моста золотники Хп и Б соединены между собой дополнительным трубопроводом. Для совмещения работы стрелы и ковша рабочая жидкость к гидрораспределителю 23 подводится через золотники С и К. Наличие двух золотников, управляющих гидроцилиндром рукояти, позволяет совмещать работу рукояти с любым движением из обеих групп. Если все золотники находятся в нейтральном положении, поток рабочей жидкости от обеих секций насоса направляется в бак 38. Из полостей исполнительных органов жидкость сливается через гидрораспределители, при этом сливные полости гидрораспределителя 23 сообщены с баком 38 непосредственно, а сливные полости гидрораспределителей 33 и 47 — через кран 46, служащий для управления потоком слива. Охлаждение рабочей жидкости осуществляется теплообменным аппаратом 35, а очистка — фильтром 37. Для предохранения от перегрузок гидросистемы поворота платформы в период ее торможения установлен блок 53 клапанов. Для той же цели в гидросистеме механизма передвижения предусмотрены блоки 3 и 10. Чтобы защитить от реактивных давлений гидролинии бесштоковых полостей гидроцилиндров 1, 13 и 15 рабочего оборудования в гидросистему включены разгрузочные клапаны 14, 19, 20 и 48. Гидромотор 1 механизма поворота платформы подпитывается при помощи обратных клапанов 51 и 52. Исполнительные органы, находящиеся на ходовой тележке, и гидрораспределительная аппаратура связаны центральным коллектором 6. Гидросистема рулевого управления включает в себя насосы 40 и 34, золотник 30 и гидроцилиндр 27 поворота колеса. Давление в этой системе ограничивается клапаном 39. К гидроцилиндрам 7 выносных опор жидкость подводится через запорные клапаны 8, а к гидроцилиндру 4 бульдозера — через запорный клапан 5. Со штоковой полостью гидроцилиндра 15 рукояти и бесштоко-выми полостями гидроцилиндров 11 стрелы сообщены гидролинии, на которых установлены дроссели 12 и 16. Для безнасосного опускания стрелы (под действием собственного веса) предназначены гидрораспределитель 25 и управляемый пульт 26. В сливной гидролинии гидрораспределителя 25 установлен дроссель 24. Силовая установка экскаватора ЭО-4321Б по конструкции подобна силовой установке экскаватора ЭО-3322Д. Основное отличие — охладитель рабочей жидкости гидросистемы смонтирован совместно с водяным и масляным радиаторами дизеля. Кроме того, на дизеле установлены два шестеренных насоса НШ-10 для подачи рабочей жидкости в систему сервоуправления и рулевого управления, а также компрессор пневмосисте-мы экскаватора. Устройство насоса с двумя качающими секциями описано в § 11 (см, рис. 40, 41).

Рис. 120. Блок гидрораспределителя для управления гидроцилиндрами рабочего оборудования: 1...3 — золотники, 4 — литой корпус, 5 - пружинный фиксатор Гидрораспредслитель. На экскаваторе применено дистанционное серво-управление золотниками. Конструктивно все золотники одинаковы, за исключением золотников управления гидромоторами передвижения машины. Последние позволяют соединять обе полости гидромоторов хода с баком при нейтральном положении золотников. Каждый из золотников имеет двойное назначение: управлять включением какого-либо механизма экскаватора и направлять проходящий через гидрораспределитель поток рабочей жидкости. Устройство гидрораспределителя рассмотрим на примере блока (рис. 120) управления гидроцилиндрами рабочего оборудования. Золотник 1 управляет гидроцилиндрами стрелы, золотник 2 — гидроцилиндром ковша и золотник 3 — гидроцилиндром рукояти. При ней- тральном положении золотников жидкость из отверстия А по центральным каналам В перетекает в отверстие Б. При смещении золотника 3 вправо (рис. 121, а) поток рабочей жидкости через обратный клапан 2 поступает через левую проточку золотника к штоковой полости гидроцилиндров стрелы. Поршневые полости гидроцилиндров соединены в этот момент сливом — происходит опускание стрелы. Обратный клапан предотвращает перемещение стрелы под действием собственного веса в случае падения давления в рабочей гидролинии или при воздействии других элементов конструкции (рукояти, ковша). Предохранительный и антикавитационный клапаны 1, с одной строны, ограничивают реактивное давление, возникающее в линии при воздействии ковша или рукояти (когда золотник 3 находится в нейтральном положении), и, с другой стороны, при движении стрелы под

Рис. 121. Положения золотника управления гидроцилиндрами при опускании (а) и подъеме (б) стрелы: 1 — предохранительный и антикавитационный клапан, 2 — обратный клапан, 3 — золотник воздействием собственного веса соединяют расширяющуюся полость гидроцилиндра с баком для всасывания рабочей жидкости. При смещении золотника 3 влево (рис. 121, б) поток жидкости поступает через его правую проточку в поршневые полости гидроцилиндров стрелы, в то время как штоковые полости соединяются со сливом. В этот период стрела поднимается. В гидролинии управления гидроцилиндром ковша установлен штуцер 1 (рис. 122), который обеспечивает выход рабочей жидкости только в нагнетательный канал. Для защиты гидросистемы от перегрузок на обеих секциях насоса установлены предохранительные клапаны 44 (см. рис. 119) и 45. В корпус 1 (рис. 123, а) клапана ввернут стакан 7, канал в котором закрывают пробкой 10. Между пробкой 8 и тарелкой 4 помещена пружина 5. Направляющий стержень золотника 3 входит во втулку 2, а с противопо- ложной стороны золотник упирается в тарелку. Стыки уплотнены кольцами 6 и прокладками 9. Когда давление в гидросистеме превысит давление, на которое настроен клапан, золотник переместится, сожмет пружину, откроет канал и соединит зону высокого давления со сливной линией. При уменьшении давления в системе золотник под действием пружины возвратится в исходное положение и разъединит зоны высокого и низкого давления. Такие же предохранительные клапаны, помещенные в отдельные корпуса, используют для защиты от перегрузок нагнетательных линий гидромоторов механизмов передвижения и поворота платформы. Разгрузочный клапан (рис. 123,6), защищающий от перегрузок гидролинии цилиндров рабочего оборудования, по конструкции аналогичен клапану, показанному на рис. 123, а. Групповой коллектор (рис. 124) подводит рабочую жидкость к гидро-

Рис. 122. Золотник управления гидроцилиндром ковша: 1 — штуцер, 2 — золотник, 3 — корпус, 4 — пружинный фиксатор цилиндрам выносных опор и предотвращает ее перетечку из одного гидроцилиндра в другой при работе экскаватора. При подаче давления в отверстие Б поднимаются шарики 3 и рабочая жидкость попадает через отверстия А и шланги в поршневые полости гидроцилиндров. Опоры при этом опускаются. Жидкость через отверстия С и С1 поступает на слив. Как только прекращается подача давления в отверстие Б, шарики 3 под действием пружины 1 садятся в седла и отсекают возможную перетечку жидкости из одного гидроцилиндра в другой. Для подъема опор давление подают в отверстие С1 при этом жидкость попадает в штоковые полости гидроцилиндров. В этом случае в полости В возникает давление, под действием которого поршни-толкатели 6, которые вмонтированы в корпус 5 коллектора, перемещаются вверх и приподнимают шарики 3, что дает возможность жидкости из поршневых полостей через отверстия Б перетекать на слив. Центральный коллектор (рис. 125) подает рабочую жидкость под давлением к агрегатам, расположенным на ходовой раме. Он состоит из подвижной и неподвижной частей. Подвижная часть — колонка 1 — жестко связана с платформой экскаватора, а неподвижная часть, состоящая из связанных между собой муфтой 3 верхней 2 и нижней 5 втулок, закреплена на ходовой раме. В верхней части колонки есть резьбовые отверстия для присоединения трубопроводов от агрегатов, расположенных на поворотной платформе. На внутренних поверхностях втулок сделаны проточки, разделенные резиновыми уплотнительными кольцами 4. Рабочая жидкость, проходя по

Рис. 123. Предохранительные клапаны: а — для защиты от перегрузок нагнетательных линий, б — разгрузочный; / — корпус, 2 — направляющая втулка, 3 -- золотник, 4 — тарелки, 5 — пружина. 6, 14 — кольцо, 7 — стакан, 8, 10 — пробки, 9 — прокладка, //, 15 — шайбы, 12, 16 — гайки, 13 — ползун, 17 — регулировочный винт, 18 — зажимная гайка

Рис.124. Групповой коллектор: 1 — пружина, 2 — направляющий шток, 3 — шарик, 4 — гнездо шарика, 5 — корпус, 6 — поршень-толкатель Рис. 125. Центральный коллектор: 1 — колонка, 2, 5 — и нижняя втул- ки, 3 — муфта, 4 — уплотнитсльные кольца сверлениям подвижной колонки, попадает в эти проточки и поступает к соответствующим агрегатам ходовой тележки: гидроцилнндрам (выносных опор, включения редуктора, бульдозера, поворота колес), а также гидромоторам механизма передвижения. В центральной части коллектора расположен канал, по которому поступает сжатый воздух к тормозам колес. Сливным крановым гидроаппаратом (рис. 126) изменяют направление потока рабочей жидкости из гидрораспределителя в бак через охладитель рабочей жидкости. С помощью рукоятки 3 перемещают в корпусе 1 золотник 2. который может быть зафиксирован в трех положениях: верхнем, среднем (нейтральном) и нижнем. При нейтральном положении золотника поток от гидрораспределителя может направляться в бак непосредственно или же через охладитель: при верхнем положении — в бак только через охладитель, при нижнем — в бак, минуя охладитель. Охладитель — пластинчатый радиатор — расположен перед водяным радиатором силовой установки, снижает температуру рабочей жидкости за счет отвода теплоты от поверхности трубок и пластин воздухом, подаваемым вентилятором силовой установки. При превышении допустимой температуры (70 °С) рабочую жидкость отводят в охладитель. Бак разделен на два неравных отсека. В нижней части бака есть отверстия, закрываемые пробками для слива масла из обоих отсеков. Во избежание кавитационного режима работы насоса бак находится под избыточным давлением воздуха 0,05 МПа. Это обеспечивает надежное поступление рабочей жидкости во всасывающую линию насоса. Рабочей жидкостью бак заполняют через два фильтра. Фильтр предназначен для очистки рабочей жидкости от частиц размером более 25 мк. Корпус 6 фильтра (рис. 127) закрыт сверху двумя крышками 2, в которых расположены по четыре стержня 4 с насаженными на них магнитами 7. Снизу магниты /удерживаются дисками 8 и шплинтами 10, входящими в стержни 4. Здесь же помещено стопорное кольцо 9. Сверху стержни 4 поджаты пружинами 3. Фильтрующие элементы 13 одеты на сердечник 12, который ввернут в стакан 14. Сверху на сердечнике 12 находится уплотнительное кольцо Фильтр имеет предохранительный клапан, который состоит из стакана 16, гидроклапана 17, пружины 18 и датчика указателя засорения фильтро-элементов 13. В состав датчика входят золотник 21, пружина 20 и пробка 19 с изолированным контактом. Фильтр работает следующим образом. Рабочая жидкость по сливному трубопроводу поступает в отверстие А в корпусе 6, проходит наклонные отверстия Б в крышках 2 и поступает в нагнетательный очиститель, где на магнитах 7 оседают ферромагнитные частицы, а затем рабочая жидкость проходит очистку в фильтроэлементах 13 и сливается в гидробак. При засорении фильтроэлементов или при высокой вязкости рабочей жидкости часть ее, минуя фильтроэле-менты сливается через предохранительный клапан в гидробак. В этом случае стержень указателя засорения находится на перепаде давления настройки предохранительного клапана, что заставляет его сжимать пружину 20 до соприкосновения с изолированным контактом в пробке 19. При соприкосновении замыкается

Рис. 126. Сливной крановый гидроаппарат: 1 — корпус, 2 — золотник, 3 — рукоятка электрическая цепь и загорается лампочка указателя засорения фильтров на щитке приборов. Система сервоуправления облегчает труд машиниста путем снижения усилий на рукоятках управления. Скорость движения рабочих механизмов регулируется осевым смещением золотников гидрораспределителя, перемещающихся пропорционально углам поворота рукояток управления. Рукоятки управления воздействуют на специальные гидроклапаны (рис. 128) с выходным давлением 1...2 МПа в зависимости ст положения рукоятки. Благодаря соответствующему сочетанию характеристик гидроклапана давления и пружин гидрораспределителя осуществляется регулирование хода золотника. Если золотник находится в нейтральном положении, то давление в полостях управления золотниками равно давлению в баке. При необходимости сместить золотник в какую-то сторону поворачивают рукоятку управления и нажимают на плунжер соответствующего гидроклапана давления. Толкатель 1 и плунжер 3 гидроклапана давления связаны пружиной 2. При перемещении плунжера 3 вниз гидролиния управления золотником соединяется с нагнетательной гидролинией сервоуправления. По мере роста давления в гидролинии управления золотником плунжер, сжимая пружину 2, начинает возвращаться вверх, уменьшая площадь проходного сече-

Рис. 128. Гидроклапаны давления системы сервоуправления: / — толкатель, 2 — пружина, 3 — плунжер, 4 — корпус регулятора, 5 — возвратная пружина плунжера. ния; при достижении определенного давления плунжер установится в таком положении, при котором площадь проходного сечения будет достаточная лишь для компенсации утечек жидкости в цепи управления соответствующим золотником. При другом положении рукоятки блока управления, т. е. при другой степени сжатия пружины 2, равновесие сил, приложенных к плунжеру, установится при другом давлении, соответствующем степени сжатия этой пружины. Таким образом, каждому положению рукоятки управления соответствует свое определенное положение главного золотника, отсюда и скорость движения исполнительного механизма. Источником подачи рабочей жидкости под давлением в системе сервоуправления является шестеренный насос НШ-10. Давление в системе определяется настройкой напорного гидроклапана. Оптимальное давление ЗМПа. Гидроцилиндры рабочего оборудования, выносных опор и бульдозера аналогичны по конструкции и отличаются один от другого диаметрами, ходом поршня и присоединительными штуцерами. Для всех гидроцилиндров характерны высокая чистота обработки рабочих поверхностей и высокая точность изготовления штоков и труб. В качестве уплотняющих элементов в поршне использованы резиновые коль- ца круглого сечения, для предотвращения повышенного износа которых в канавки дополнительно установлены защитные фторопластовые шайбы. Гидромотор поворота платформы экскаватора ЭО-4321Б по устройству аналогичен гидромотору (см. рис. 43), описанному в § 11. В приводе хода экскаватора ЭО-4321Б применены высокомомент-ные радиально-поршневые гидромоторы. От гидромотора поворота они отличаются только длиной шейки вала и конструкцией шатунно-поршневой группы: поршни не имеют жесткой связи с шатунами, благодаря этому при принудительном вращении (внешними силами) вала мотора они занимают крайние положения и больше в движении не участвуют. Эта особенность конструкции исключает возможность работы гидромотора в режиме насоса, что могло бы наблюдаться при буксировке экскаватора или в гидромоторах переднего моста в случае движения машины от гидромоторов заднего моста. Во избежание засорения отверстия гидростатической разгрузки в шатунах дополнительно установлены сетчатые фильтры. Система рулевого управления (рис, 129) состоит из рулевой колонки 1, шестеренного насоса типа НШ-10, напорного гидроклапана 6, насоса-дозатора 2, золотника 3 управления, гидроцилиндра 4 поворота колес, системы рычагов и тяг, трубопроводов.

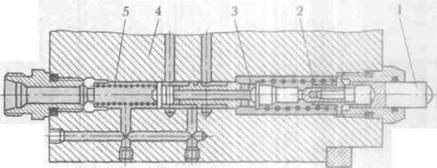

Насос-дозатор (рис. 130) — шестеренный внутреннего зацепления с зубьями кругового профиля. У наружного колеса 1 семь зубьев, внутреннего 2 — шесть. Впадины между зубьями соединяются с входной и выходной гидролиниями насоса-дозатора гидрораспределителем 5 вращательного типа. При вращении приводного вала 3 насоса-дозатора внутреннее колесо обкатывается по наружному, при этом геометрический центр внутреннего колеса описывает круговую траекторию, совершая за один оборот приводного вала шесть циклов. Отсюда за один оборот приводного вала каждый зуб внутреннего колеса также совершает шесть циклов всасывания-нагнетания. Объемная подача наноса-дозатора 240 см3. Золотник 3 (см. рис. 129) управления — трехпозиционный четырехходо-вой с сервоуправлением и непостоянными крайними положениями (пружинное центрирование при установке золотника в нейтральное положение) Гидроцилиндр 4 поворота колес двустороннего действия имеет два штока, чтобы получать одинаковое передаточное число при передаче движения от рулевого колеса рычагам поворота колес; с управляющим золотником связан через центральный коллектор. Система рулевого управления работает следующим образом. При прямолинейном движении экскаватора плунжер золотника управления находится в нейтральном положении, поток масла от насоса НШ-10 идет через золотник в бак, полости цилиндра поворота заперты, насос-дозатор 2 также заперт. При необходимости поворота экскаватора, т. е. при вращении рулевого колеса, вал которого через двойной шарнир связан с приводным валом насоса-дозатора, в его приемной и нагнетательной гидролиниях возникает перепад давления (уровень давления в каждой гидролинии определяется направлением вращения рулевого колеса). Вследствие этого плунжер золотника управления сме-

Рис. 130. Насос-дозатор гидросистемы рулевого управления: /, 2 —наружное и внутреннее колеса, 3, 4 — приводные валы насоса и внутреннего колеса, 5 — гидрорасиределиь щается в соответствующую сторону. При этом его проточки соединяют насос НШ-10 с приемной полостью насоса-дозатора, нагнетательную полость насоса-дозатора—с одной из полостей гидроцилиндра, другую полость гидроцилиндра поворота — со сливом. Такое состояние будет продолжаться до прекращения вращения рулевого колеса. При этом перепад давления исчезает, под действием пружин плунжер возвращается в нейтральное положение и устанавливается описанное выше состояние. При повороте рулевого колеса в противоположную сторону происходит аналогичная картина. Таким образом, назначение насоса НШ-10 — усиление входного сигнала, иначе говоря, усилие на рулевом колесе будет определяться только перепадом давления, которое необходимо для смещения плунжера золотника управления. Система рулевого управления позволяет управлять экскаватором и при неработающем насосе НШ-10, например при буксировке экскаватора или при выходе из строя насоса. В таких случаях насос-дозатор работает как насос с ручным приводом, но при этом значительно возрастают усилия на рулевом колесе и максимальное давление в системе настраивают напорным гидроклапаном 6. Оптимальное давление 3,5 МПа. Механизм передвижения (рис. 131). Рама 1 выполнена из гнутого профиля. На опорном фланце 10 укреплены роликовое опорно-поворотное устройство 9 и центральный коллектор. Для разгрузки задних колес во время производства работ к задней балке рамы прикреплены выносные опоры 8, которые поднимаются и опускаются с помощью гидроцилиндров, встроенных в балку. К передней части рамы цапфами 2 крепят отвал бульдозера, который одновременно выполняет функцию опор для разгрузки передних колес. Гидроцилиндр управления бульдозером устанавливают на цапфе 11. Широкопрофильные задние колеса 6 и 7 крепят к раме опорным фланцем, имеющим цилиндрические и прямоугольные посадочные поверхности. Передний мост 3 шарнирно подвешен в передней части рамы. Схождение колес переднего моста регулируют поперечной тягой 4 рулевой трапеции таким образом, чтобы расстояние А между ободьями колес было меньше расстояния Б на 3...6 мм. У переднего

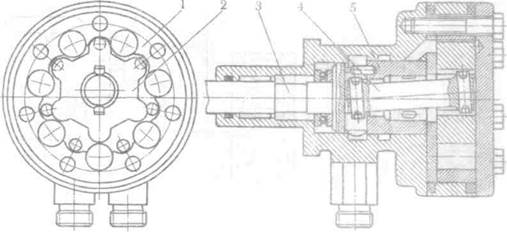

Рис. 131. Механизм передвижения экскаватора ЭО-4321Б: 1— рама; 2, 11 — цапфы; 3 — передний мост, 4 — поперечная тяга, 5 -рулевая трапеция, 6, 7 — задние колеса, 8 — выносная опора, 9-опорно-поворотное -устройство, 10 —опорный фланец моста (рис. 132) передние колеса одновременно являются и ведущими и управляемыми. К балке 8 переднего моста крепят гидромоторы 9 и шаровые опоры 12. К шаровым опорам на конических подшипниках крепят поворотные кулаки 7 с поворотными цапфами 6. На цапфах монтируют ступицы колес с планетарными редукторами, полностью унифицированными с редукторами задних колес. Переключение с пониженной передачи на повышенную осуществляют вручную с помощью муфты 3. Усилие от гидромотора 9 на колеса передается полуосью 1 через шарнир 13 равной угловой скорости к крышке ступицы 4 (прямая передача) или к ступичному редуктору (пониженная передача). На балке переднего моста на кронштейне установлен рычаг продольной тяги, приводимый в движение гидроцилиндром 11 управления. Си- стема управления колесами (гидроцилиндр, рычаг, рулевая трапеция) обеспечивает поворот экскаватора с внутренним минимальным радиусом 7,3 м. Редуктор смазывается маслом, заливаемым в полость ступицы через отверстия 5. Уровень смазки контролируют через отверстие 2, которое устанавливают в нижнее положение поворотом колеса. Отличительная особенность механизма передвижения экскаватора ЭО-4321Б — выполнение привода колес по схеме «мотор — колесо», что исключает громоздкие промежуточные звенья механического привода, а мощность гидромотора реализуется непосредственно на колесе. Конструкция заднего правого колеса показана на рис. 133. Движение от гидромотора передается через полуось 7 разгруженного типа крышке 6,

Рис. 132. Передний мост экскаватора ЭО-4321Б: / — полуось, 2, 5. — отверстия, 3 — муфта, 4 — ступица, 6 — цапфа, 7 — новоротный кулак, 8 — балка, 9 — гидромотор, 10 — кронштейн, //— гидроцилиндр, 12 — шаровая опора, 13 —шарнир жестко связанной со ступицей колеса (прямая передача), или через ступичный планетарный редуктор (пониженная передача). Прямую передачу на пониженную переключают гидроцилиндром 13, механизма 12 переключения и подвижной полуоси. Вращение колес передается по схеме: солнечная шестерня 9 — водило 10 колеса (повышенная передача) или шестерня 9 — сателлиты 4 с коронной шестерней 3 — водило 10 колеса (пониженная передача). В механизме переключения предусмотрен палец, фиксирующий нейтральное положение редуктора.

Рис. 133. Заднее колесо в сборе: 1 — шкив тормоза, 2 — ступица, 3, 9 — коронная и солнечная шестерни, 4 — сателлит, 5 — диск, 6 крышка, 7— полуось, 8, 11 —отверстия, 10 —водило колеса, 12 — механизм переключения, 13 гидроцилиндр К ступице 2 крепят колесо дисками 5 и шкив 1 тормоза колодочного типа. Редуктор смазывается маслом, заливаемым в полость через отверстие 11. Уровень смазки контролируют через отверстие 8, которое устанавливают поворотом колеса на 10...30 мм ниже горизонтальной линии. Заднее левое колесо по конструкции аналогично правому. Применение описанной конструкции механизма передвижения позволяет получать большой диапазон регулирования скоростей хода (от 1 до 20 км/ч) и тяговых характеристик, создающих высокую проходимость машины.

|