Опорно-поворотное устройство

предназначено для передачи нагрузки от поворотной платформы к раме ходового устройства экскаватора и дает возможность поворотной платформе свободно вращаться относительно ходового устройства. На современных отечественных экскаваторах устанавливают унифицированные роликовые опорно-поворотные круги (рис. 79, а, б). Круг состоит из двух скрепленных друг с другом болтами полуобойм 5 и 4 зубчатого венца 1, поверхности которых служат дорожками качения для цилиндрических роликов 3. Торцы любых двух соседних роликов обраще ны в сторону разных пар дорожек

Рис. 78. Механизм поворота экскаватора ЭО-3322Д: /, 3, 5 — шестерни, 2 — поворотный вал, 4, 6 — валы-шестерни, 7 муфта, 8 — гидромотор, 9 — вал гидромотора, 10 — масломерная линейка, // — корпус, 12 — масленка, 13 —шайба качения (на венце — две дорожки, на полуобоймах — по одной). Таким образом, полуобоймы 4 и 5 могут свободно поворачиваться относительно венца 1. Венец соединяют болтами с ходовой рамой, а полуобоймы — с поворотной платформой, поэтому платформа может поворачиваться относительно ходовой рамы на любой угол. Между полуобоймами устанавливают комплект прокладок (одинаковой формы и размеров) в один слой по всей окружности смежных торцов полуобойм с примерно равными интервалами между ними. Ролики, катящиеся по дорожкам В, воспринимают направленные вниз нагрузки, ролики, которые катятся по дорожкам Г, работают как захватные, передавая усилия от нижней полуобоймы 4 к зубчатому венцу 1 и удерживая поворотную платформу от опрокидывания. Ролики смазываются через специальные масленки в верхней полуобойме 5. Роликовые круги воспринимают горизонтальные усилия, сдвигающие поворотную платформу относительно ходового устройства, поэтому нет необходимости в центральной цапфе. Независимо от типа опорно-поворотно-

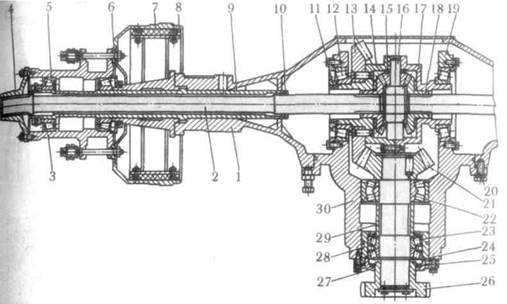

Рис. 79. Опорно-поворотное и ходовое устройства экскаватора ЭО-3322Д: а — роликовый круг, б — расположение роликов, в — ходовое устройство; / — зубчатый венец, 2 — зуб венца. 3 — ролик, 4,5 — нижняя и верхняя полуобоймы, 6,10 — задний и передний мосты, 7 — центральный коллектор, 8 — роликовый опорно-поворотный круг, 9 — гидромотор, // — рама, 12 — водило, 13 — механизм включения переднего моста, 14 — коробка передач, 15 — зубчатая муфта, 16 — промежуточный вал, 17 — выносная опора; В, Г — дорожки катания роликов го устройства применяют зубчатый венец 2 с внутренними зубьями, находящийся в постоянном зацеплении с обегающей шестерней механизма поворота. Ходовое устройство (рис.79,в) состоит из сварной рамы 11 нижней тележки, опирающейся на два ведущих моста 6 и 10. Рама нижней тележки имеет выносные опоры 17, установленные на поперечной балке. К раме жестко прикреплена коробка 14 передач, приводимая во вращение низкомо-ментным гидромотором 9. На верхней полости рамы закреплены роликовый опорно-поворотный круг 8 и центральный коллектор 7. Выходной вал коробки передач одним концом через муфту включений переднего моста и зубчатую муфту соединен с передним мостом 10, другим концом через зубчатые муфты и промежуточный вал — с задним мостом 6. Справа на картере переднего моста расположен гидроцилиндр управления

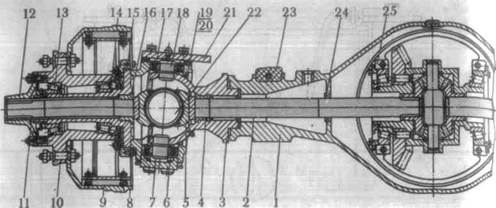

Рис. 80. Задний мост: 1 — картер, 2 — полуось, 3 —ступица, 4—фланец, 5, 12, 22, 23— роликоподшипники, 6, 10 — сальники ступицы и полуоси, 7 — колодка тормоза, 8 — шкив тормоза, 9 — кожух полуоси, // — гайка, 13, 18, 21 — шестерни, 14, 17 — чаши сателлитов, 15 — сателлит, 16 — крестовина, 19, 27 — крышки, 20 — жгут, 24 — резиновое кольцо, 25 — уплотнение, 26 —полумуфта, 28 — стакан, 29 — втулка, 30 — корпус редуктора поворотом передних колес, связанный тягами и рычагами со ступицей правого колеса. Правое колесо связано с левым поперечной рулевой тягой. В передней части тележки установлено водило 12, используемое при буксировке экскаватора тягачом. Задний ведущий мост крепят на раме 11 жестко. Он опирается на четыре колеса. Главную передачу монтируют в корпусе 30 (рис. 80) редуктора, закрепленном в картере 1 моста. Вращение от коробки передач через зубчатую полумуфту 26 передается на вал с шестерней 21 и на ведомую шестерню 13. Чаши 14 и 17сателлитов, соединенные пальцами с шестерней 13, вращают крестовину 16, сателлиты 15 и шестерни 18, от которых движение передается на полуоси 2 и через фланцы 4 на ступицы 3колес. Таким образом, если включены гидромотор механизма хода и коробка переедач, то задние колеса постоянно вращаются, осуществляя передвиже-ние экскаватора. Все передачи уста- новлены на роликоподшипниках. Для предотвращения вытекания смазки из корпуса 30 редуктора, а также по полуосям и ступицам предусмотрен комплект уплотнений, резиновых колец и сальников. Главная передача переднего моста (рис. 81) полностью унифицирована с главной передачей заднего моста и отличается лишь проточкой на его корпусе /. Передний мост — управляемый. Вращение от коробки передач передается полуоси 2 и через кулак 5 и диск 22 шарнира — вилке 11 полуоси, а затем фланцу 12 и ступице 10, к которой прикреплено колесо. Между торцом верхнего шкворня 18 и рычагом 21 или крышкой с помощью прокладки должен быть обеспечен зазор 0,5 мм. При снятом фланце вилка должна иметь осевой люфт 4...7 мм, что обеспечивает возможность поворота колес на угол 25° без расклинивания шарнира. Ступица сидит на цапфе, закрепленной на корпусах 19 и 20 поворотных кулаков. К торцовому флан-

Рис. 79. Опорно-поворотное и ходовое устройства экскаватора ЭО-3322Д: а — роликовый круг, б — расположение роликов, в — ходовое устройство; / — зубчатый венец, 2 — зуб веши. 3 — ролик, 4,5 — нижняя и верхняя полуобоймы, 6,10— задний и передний мосты, 7 — центральный коллектор, 8 — роликовый опорно-поворотный круг, 9 — гидромотор, // — рама, 12 — водило, 13 — механизм включения переднего моста, 14 — коробка передач, 15 — зубчатая муфта, 16 — промежуточный вал, 17 — выносная опора; В, Г — дорожки катания роликов го устройства применяют зубчатый венец 2 с внутренними зубьями, находящийся в постоянном зацеплении с обегающей шестерней механизма поворота. Ходовое устройство (рис.79,в) состоит из сварной рамы 11 нижней тележки, опирающейся на два ведущих моста 6 и 10. Рама нижней тележки имеет выносные опоры 17, установленные на поперечной балке. К раме жестко прикреплена коробка 14 передач, приводимая во вращение низкомо-ментным гидромотором 9. На верхней полости рамы закреплены роликовый опорно-поворотный круг 8 и центральный коллектор 7. Выходной вал коробки передач одним концом через муфту включений переднего моста и зубчатую муфту соединен с передним мостом 10, другим концом через зубчатые муфты и промежуточный вал — с задним мостом 6. Справа на картере переднего моста расположен гидроцилиндр управления

Рис. 80. Задний мост: / — картер, 2 — полуось, 3 —ступица, 4 —фланец, 5, 12, 22, 23 — роликоподшипники, 6, 10 — сальники ступицы и полуоси, 7 — колодка тормоза, 8 — шкив тормоза, 9 — кожух полуоси, // — гайка, 13, 18, 21 — шестерни, 14, 17 —чаши сателлитов, 15 — сателлит, 16 —крестовина, 19, 27 —крышки, 20 — жгут, 24 — резиновое кольцо, 25 — уплотнение, 26 — полумуфта, 28 — стакан, 29 — втулка, 30 — корпус редуктора поворотом передних колес, связанный тягами и рычагами со ступицей правого колеса. Правое колесо связано с левым поперечной рулевой тягой. В передней части тележки установлено водило 12, используемое при буксировке экскаватора тягачом. Задний ведущий мост крепят на раме 11 жестко. Он опирается на четыре колеса. Главную передачу монтируют в корпусе 30 (рис. 80) редуктора, закрепленном в картере 1 моста. Вращение от коробки передач через зубчатую полумуфту 26 передается на вал с шестерней 21 и на ведомую шестерню 13. Чаши 14 и 17 сателлитов, соединенные пальцами с шестерней 13, вращают крестовину 16, сателлиты 15 и шестерни 18, от которых движение передается на Полуоси 2 и через фланцы 4 на ступицы 3 колес. Таким образом, если включены гидромотор механизма хода и коробка передач, то задние колеса постоянно вращаются, осуществляя передвиже-ние экскаватора. Все передачи уста- новлены на роликоподшипниках. Для предотвращения вытекания смазки из корпуса 30 редуктора, а также по полуосям и ступицам предусмотрен комплект уплотнений, резиновых колец и сальников. Главная передача переднего моста (рис. 81) полностью унифицирована с главной передачей заднего моста и отличается лишь проточкой на его корпусе 1. Передний мост — управляемый. Вращение от коробки передач передается полуоси 2 и через кулак 5 и диск 22 шарнира — вилке 11 полуоси, а затем фланцу 12 и ступице 10, к которой прикреплено колесо. Между торцом верхнего шкворня 18 и рычагом 21 или крышкой с помощью прокладки должен быть обеспечен зазор 0,5 мм. При снятом фланце вилка должна иметь осевой люфт 4...7 мм, что обеспечивает возможность поворота колес на угол 25° без расклинивания шарнира. Ступица сидит на цапфе, закрепленной на корпусах 19 и 20 поворотных кулаков. К торцовому флан-

Рис. 81. Передний мост: /, 3, 19, 20 — корпуса, 2 - полуось, 4,16 — втулки, 5 — кулак шарнира, 6 — шарикоподшипник, 7, 18 — шкворни, 8 — шкив, 9 — колодка, 10 — ступица, // — вилка полуоси, 12 — фланец, 13,17 — роликоподшипники, 14,24 ~ сальники, 15 — суппорт, 21 — рычаг поворота, 22 — диск шарнира, 23 — упор, 25 — редуктор моста

Рис. 82. Коробка передач: /, 3, 13 — зубчатые полумуфты, 2, 4, 6, 8, 11 — шестерни, 5 — гидромотор, 7, 9 — валы-шестерни, 10 — кожух тормоза, 12 — выходной вал, 14 — корпус

Рис. 83. Гидросистема стабилизаторов: / — гидравлический стабилизатор, 2 — трубопроводы, 3 — пневмогидравлический клапан цу корпуса 1 переднего моста приварен корпус 3 шаровой опоры. В корпусе 3 закреплены шкворни 7 и 18, на которые насажены роликоподшипники 17 и упорный шарикоподшипник 6, входящие в расточки корпусов 19 и 20. При перемещении рулевой тяги рычаг 21 поворачивает корпус 19 кулаков относительно шкворней 18 вместе со ступицами 10 колес переднего моста. Подвеска переднего моста выполнена балансирной для создания постоянного контакта всех колес с грунтом и увеличения проходимости машины. Передний мост включают рычагом на пульте управления и только в том случае, если для передвижения недостаточно одного заднего моста. При передвижении по хорошей дороге передний мост выключают. Коробка передач (рис. 82) служит для передачи движения от гидромото-ра 5 привода механизма хода к переднему и заднему мостам экскаватора, а также для изменения скорости передвижения машины в зависимости от дорожных условий. Все элементы зубчатых передач заключены в сталь- ной корпус 14, имеющий отверстия для крепления коробки передач пальцами наоперечной балке нижней тележки. При соединении подвижной зубчатой полумуфты 3 с шестерней 8 получают первую (пониженную) скорость передвижения экскаватора. При этом в передаче вращения от вала гидромотора участвуют шестерни и валы-шестерни 6 — 4, 7 — 8 и 9 —11. При соединении зубчатой полумуфты 3 с шестерней 2 получают вторую (повышенную) скорость передвижения машины. Крутящий момент к мостам экскаватора будет передаваться через передачи 6—4—2 и 9—11. Первую скорость обычно используют при перемещении в забое, а вторую — при движении по дорогам. Для повышения поперечной устойчивости на экскаваторах установлены управляемые гидравлические стабилизаторы, исключающие поперечное качание переднего моста. Гидросистема стабилизаторов (рис. 83) состоит из двух стабилизаторов 1,трубопроводов и пневмогидравлического клапана 3. Внутри корпуса (рис. 84) стабилизатора перемещается плунжер 5, который пружиной 4 постоянно прижимается к горизонтальной площадке переднего моста экскаватора. Плунжер в корпусе уплотнен 6, 7 кольцами. 8 нижней части корпуса кольцами 9 и закреплен грязесъемник 8.

Рис. 84. Гидравлический стабилизатор: / — пробка, 2 — уплотнение, 3 — корпус, 4 — пружина, 5 — плунжер, 6 — фторопластовое кольцо, 7—резиновое кольцо, 8—грязе-съемник, 9 — кольцо, 10 — запорное кольцо Для управления работой стабилизаторов и подпитки гидросистемы стабилизаторов при утечке жидкости в процессе эксплуатации предназначен пневмогидравлический клапан (рис. 85). При подаче воздуха через отверстие 11 поршень 2 перемещает золотник 8 в крайнее правое положение, отсекая полости правого и левого стабилизаторов друг от друга. При этом плунжеры неподвижно фиксируются относительно корпусов стабилизаторов, обеспечивая жесткую связь переднего моста с ходовой рамой. При прекращении подачи воздуха поршень и золотник возвращаются пружиной 4 в крайнее левое положение, соединяя полости стабилизаторов между собой и с дренажным трубопро- Рис. 85. Пневмогидравлический клапан: / — манжета, 2 — поршень, 3 — втулка, 4 — пружина, 5 — кольцо, 6 — угольник, 7 — крышка, 8 — золотник, 9 — корпус, 10 — стакан, // — отверстие водом гидромотора механизма передвижения и допуская тем самым поперечное качание переднего моста при движении экскаватора. Заполняют гидросистему стабилизаторов рабочей жидкостью через дренажный трубопровод гидромотора и пневмогидроклапан при вывернутых пробках 1 (см. рис. 84) в корпусах 3 стабилизаторов. После заполнения гидросистемы пробки необходимо завернуть. Включение гидравлических стабилизаторов пневматическое, сблокиро ванное с тормозами колес, производится из кабины машиниста педалью-По окончании экскавационных работ педаль освобождают и возвращают в исходное положение.

Рис. 86. Схема пневмоуправления экскаватора ЭО-3322Д: / — манометр, 2 — кнопка сигнала, крановые пнев-моаппараты (краны): 3 — сливной и отбора воздуха, 6, 8 — отключение мембранного пневмотолкателя, /4 — тормоза прицепа, 20 — отключения пневмо-гидравлического клапана, 25 — стеклоочистителя; клапаны: 4 — предохранительный, 17 — быстрого выпуска воздуха, 19 —пневмогидравлический; 5— ресиверы; 7 — регулятор давления; 9 — компрес-сор;/0 — регулируемый пневмоаппарат; // — центральный коллектор, 12 — включатель «стоп-сигнала»; мембранные пневмотолкатели: 13 — тормозов колес, 15 — стояночного тормоза, 18 — включения переднего моста и переключения скоростей; 16- перекидная трубка, 21 — шланг прицепа, 22 — соединительная головка, 23 стеклоочиститель, 24 сигнал Перед буксировкой экскзватора или при переезде его наовое место работы своим ходом обязательно отключают подачу сжатого воздуха в систему управления стабилизаторз-ми. Пневматическая система (рис. 86)предназначенз для управления тормозами колес ходовой тележки, включения переднего моста, стояночного тормоза, стабилизаторов, звукового сигналэ и стеклоочистителя, а также переключения шестерен в коробке передач. Воздух из атмосферы через всасы- вающий фильтр поступает в односту- пенчатый двухцилиндровый компрес- сор 9. Из компрессора сжатый воздух попадает в пневмосистему через расположенные в головке цилиндров компрессора пластинчатые клапаны. В блоке цилиндров находится разгрузочное устройство, работающее от регулятора 7 давления. При достижении в пневмосистеме давления 0,75...0,77 МПа регулятор срабатывает и воздух, поступая в раз- грузочный канал, воздействует на плунжеры, открывающие впускные клапаны цилиндров. При этом цилиндры сообщаются между собой, в результате воздух свободно перехо- I дит из цилиндра в цилиндр и компрессор начинает работать вхолостую. Когда давление в мембранном пневмотолкателе снизится до 0,72 МПа, снова срабатывает регулятор, выпуская воздух из-под плунжера в атмосферу. Под действием пружины плунжеры опускаются, освобождая впускные клапаны, и компрессор начинает нагнетать воздух в ресиверы 5 на поворотной платформе и нижней тележке. На одном из ресиверов установлены кран 3 слива конденсата и предохранительный клапан 4, отрегулированный на давление 0,8 МПа, на другом — только кран. Клапан 4 предохраняет пневмосистему от повышения давления в случае неисправности регулятора давления. Из ресивера на поворотной платформе воздух поступает к кнопке 2 воздушного сигнала 24, а также подходит к крановым пневмо-аппаратам (кранам) 6, 8 и 25 и к регулируемому пневмоаппарату 10. Давление в системе пневмоуправления контролируют по манометру 1. Для передачи сжатого воздуха от компрессора на ходовую тележку установлен центральный коллектор 11. При включении кранов приводятся в действие соответствующие потребители сжатого воздуха: стеклоочиститель 23, мембранные пневмотолкатели 13 тормозов колес и 18 включения переднего моста и переключения скоростей. Пневмотолкатели 13 включаются регулируемым пневмоаппаратом. Скорость срабатывания пневмотолкателей 13 зависит от усилия нажатия на педаль тормозов колес. На нижней тележке в линии

Рис. 87. Крановый пневмоаппарат отключения мембранного пневмотолкателя тормоза прицепа: / — подвод воздуха, //--воздух к ресиверу, /// — воздух к пневмокамерам тормозов, IV — воздух в атмосферу; /, 10— крышки, 2, 9 — клапаны, 3 — колпак, 4— шток, 5—сетка, 6, // — пружины, 7, 13, /5—кольца, 8— диафрагма, 12— корпус, 14, 17— тарелки, 16 —манжета управления переключением передач установлен клапан 17 быстрого выпуска воздуха из пневмосистемы. При буксировке экскаватора воздух к тормозам его колес подается от буксирующей автомашины (тягача). Пневмосистему экскаватора подключают к пневмосистеме тягача с помощью соединительной головки 22 со шлангом 21 (хранятся в ящике для запасных частей): пневмолинию управления тормозами колес тягача соединяют с верхней полостью А (рис. 87) кранового пневмоаппарата, отключают мембранный пневмотолкатель тормоза экскаватора. При этом средняя полость Б соединяется с воздушным баллоном ресивера тягача, В — с пневмотолкателями тормозов колес экскаватора и Г — с атмосферой. Система работает следующим образом. В рассмотренном состоянии колес экскаватора сжатый воздух заполняет полость А, проходит между стенками корпуса 12 и краями манжеты 16 поршня в полость Б, а также в ресивер экскаватора. Под давлением воздуха поршень опускается вниз, в полостях А и Б, а также в ресивере пневмосистемы экскаватора давление воздуха выравнивается,,, 0,48...0,53 МПа. Если нужно затормозить колеса экскаватора, нажимают на педаль тормоза тягача. При этом давление воздуха в соединительной пневмг нии и в полости А падает, а в полости Б (под поршнем) становится выше, чем в полости А (над поршнем). Поршень поднимается вверх, увлекает за собой шток 4 и выпускной клапан 9, сжатый воздух из ресивера проходит в полость В через полость Б и включает пневмотолкатели тормозов колес экскаватора—колеса затормаживаются. По мере расходования воздуха на торможение давление в полости Б снижается и воздух в полости В, действуя на диафрагму 8 с пружиной //, сдвигает шток 4 и выпускной клапан 9 вниз — пружина 6 прижимает впускной клапан 2 к гнезду в корпусе 12 и давление в пневмотолкателях тормозов стабилизируется — колеса растормаживаются. При необходимости аварийного торможения резко нажимают на педаль тормоза тягача, в соединительной пневмолинии резко падает до нуля давление, поршень и шток 4 быстро поднимаются — экскаватор резко затормаживается. Когда нужно растормозить колеса, отпускают педаль тормоза тягача. Давление воздуха в полости А поднимается до 0,53 МПа, и шток 4 перемещается вниз до упора его бурта в проточку арматуры клапана, выпускной клапан 9 отходит от диафрагмы 8, и в образовавшуюся щель через полости В и Г сжатый воздух из пневмотолкателей тормозов колес выходит в атмосферу. Одновременно с процессом растор-маживания происходит подпитка сжатым воздухом ресивера экскаватора из ресивера тягача. Система рулевого управления включает в себя рулевое колесо, шестеренный насос, напорный гидр0' клапан для поддержания рабочего давления (5 МПа) в системе и исполнительный гидроцилиндр поворота колес.

Рис. 89. Исполнительный гидроцилиндр поворота колес: /, 7, 12 — гайки, 2 — палец, 3 — уплотнение, 4 — корпус, 5 — манжета, 6 — поршень, 8— кольцо, 9 крышка, 10 — грязесъемник, //— наконечник, 13 — шток, 14 — подшипник Гидравлический руль (рис. 88) состоит из задающего, распределительного и согласующего устройства. Вал 3 задающего устройства закреплен в корпусе 8 с помощью подшипника 7 и крышки 6. Нагрузочный тормоз 5 вала 3 предотвращает самопроизвольное вращение рулевого колеса 2 при передвижении экскаватора. С этой целью тормоз затягивают гайкой 4. Распределительное устройство — золотник 9 — под действием ведомой шестерни 10 может совершать возвратно-поступательное движение вдоль вала в корпусе 8. Согласующее устройство состоит из аксиально-поршневого гидромотора 20, на входном валу которого шпонкой 15 закреплен эксцентрик 13, и планетарного редуктора, состоящего из шестерни 12, сателлита 22, поворачивающегося на подшипниках 14, и ведомой шестерни 10, закрепленной в нижней части золотника 9 винтами 11. Рабочая жидкость шестеренным насосом через штуцера 16 и 19 подается в распределительное устройство, золотник которого может находиться в одном из трех положений: нейтральном (экскаватор совершает прямолинейное движение), верхнем (правый поворот), нижнем (левый поворот). При нейтральном положении жидкость по зазорам, образующимся между корпусом и золотником, поступает в сливную линию. При повороте рулевого колеса вправо золотник поднимается, откры- вается канал подачи жидкости в поршневую полость исполнительного цилиндра (рис. 89). Шток цилиндра выдвигается, и колеса поворачиваются вправо. Одновременно рабочая жидкость, вытесняемая из штоковой полости исполнительного цилиндра, поступает в гидромотор, выходной вал которого поворачивается в сторону, противоположную повороту рулевого колеса. Рабочая жидкость из гидромотора через распределительное устройство поступает в сливную линию. При повороте рулевого колеса влево золотник опускается, рабочая жидкость через открывающийся канал поступает в гидромотор, выходной вал которого поворачивается вправо, и сателлит поднимает шестерню 10 (см. рис. 88) с золотником до тех пор, пока он не займет нейтрального положения. Из гидромотора рабочая жидкость поступает в штоковую полость исполнительного цилиндра колес. Шток цилиндра втягивается, колеса поворачиваются влево. Из поршневой полости гидроцилиндра жидкость через распределительное устройство поступает в сливную линию. Люфт вала в осевом направлении предотвращают затяжкой болтов крышки 6. Корпус 4 (см. рис. 89) цилиндра крепят к кронштейну на картере переднего моста пальцем 2 и гайкой 1. Аналогично наконечник 11 штока соединен с рычагом на поворотном кулаке переднего моста.

иверсальныи одноковшовый экскаватор ЭО-3323 (рис. 90) предназ-начен для разработки котлованов, траншей, карьеров в грунтах I...IV категорий, погрузки и разгрузки сыпучих материалов, разрыхленных скальных пород и мерзлых грунтов (размер кусков не более 200 мм), а также других различных работ в условиях промышленного, городского, сельского, транспортного и мелиоративного строительства. Рабочее оборудование обратной лопаты: стрела моноблочной конструкции, основная и удлиненная рукояти и сменные рабочие органы: ковш 0,5 м3 для работы с основной и удлиненной рукоятями (разрабатывает грунт I...IVкатегорий), ковш 0,63 м3 (грунты I...IV категорий) и ковш 0,8 м3 (грунты I...II категорий) для работы с основной рукоятью. Рабочее оборудование прямой ло- паты: стрела, рукоять и сменные рабочие органы: ковш 0,63 м3 (грунты I...IV категорий) и погрузочный ковш 1,2 м3 (материалы плотностью до 1,4 т/м3). Рабочее оборудование гидромолота собирается из элементов оборудования обратной лопаты (моноблочной стрелы и рукояти), на которые навешивается рабочий орган со сменными наконечниками (для рыхления мерзлых грунтов, дробления камней и взламывания дорожных покрытий) или трамбовочными плитами (для уплотнения грунтов). Экскаватор ЭО-3323 отличается от экскаватора ЭО-3322-Д оригинальной компоновкой и устройством ряда сборочных единиц. Силовая установка состоит из дизельного двигателя Д-240 с прямым электрозапуском или Д-240Л с электрозапуском пускового двигателя и насоса, соединенных фрикционной муфтой сцепления. Муфта позволяет запускать двигатель при отключенном Рис. 90. Экскаватор ЭО-3323 с оборудованием обратной лопаты и ковшом 0,63

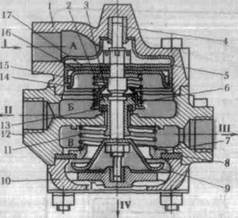

Рис 91. Муфта сцепления: / — строенный насос, 2~ маховик, 3, 14—пружины, 4, 6, 7 -диски, 5—накладка, Я, 12— подшипники, Д-ступица, /0—кронштейн отводки, //—отводка, 13— демпфер, /5—рычаг. 16— штифт, 17, 18— заклепки, регулировочный винт, 20 —вал насосе. Двигатель укреплен на поворотной платформе на резиновых амортизаторах. На передней части коленчатого вала двигателя установлен шкив клиноременной передачи, от которого приводятся вентилятор водяного радиатора и генератор. Компрессор приводится от шестерни привода топливного насоса. К картеру маховика двигателя через проставку крепится гидронасос с тремя качающимися секциями. На экскаваторе установлена одно-дисковая муфта (рис. 91) сцепления постоянно замкнутого типа, которая позволяет отсоединить трансмиссию, не выключая двигатель. Ведущие части муфты — маховик 2 и нажимный диск 4. Диск 4 установлен в пазах опорного диска 7. Между дисками 4 и 7 помещено 12 нажимных пружин 3. На диске 4 с помощью осей установлены отжимные рычаги /5, которые пружинами 14 прижимаются к опорным штифтам 16. Положение отжимных рычагов регулируют винтами 19. Ведомый диск 6 состоит из ступицы 9, демпферного устройства 13 (гасителя крутильных колебаний) и двух фрикционных накладок 5. Одна накладка прикреплена непосредственно к диску латунными заклепками 18, другая — стальными заклепками 17. Ступица имеет шлицы для подвижного соединения с ведомым валом 20, который приводит в действие насос 1. Особенность конструкции — демпферное устройство, которое повышает плавность включения сцепления. Выключают муфту рычагом, расположенным на рабочем месте машиниста, отводка 11 перемещается по кронштейну 10, через подшипник 8 нажимает на отжимные рычаги 15 и они, упираясь винтами 19 в штифты 16, поворачиваются и разъединяют диски 4 и 6 — муфта сцепления выключена. Гидравлическая система (рис. 92) характерна применением строенного насоса (с тремя качающими секциями), моноблочного гидрораспределителя и системы сервоуправле-ния. Емкостью для питания рабочей жидкостью насосов гидросистемы является гидробак 1. От качающей секции а насоса 2 рабочая жидкость поступает к блоку 11 гидрораспределителя. С помощью его золотников 7...10 при работе обратной лопатой управляют механизмами привода передвижения экскаватора, поворота платформы, опоры-отвала и выносных опор. При установке вместо обратной лопаты гидромолота 24 им управляют с помощью золотника 10. От качающей секции б насоса 2 рабочая жидкость поступает к блоку 34 гидрораспределителя. С помощью его золотников 36...38 управляют стрелой, ковшом и рукоятью обратной лопаты. При установке на экскаватор вместо обратной лопаты грейфера или прямой лопаты с помощью золотника 37 управляют гидроцилиндром 29 ков- ша грейфера или гидроцилиндром 30 ковша прямой лопаты. Золотником 35 соединяют поршневую полость гидроцилиндра 28 стрелы со сливом или направляют поток рабочей жидкости от секции б насоса 2 в блок 11 гидрораспределителя. В последнем случае благодаря суммарному потоку скорость передвижения экскаватора вперед увеличивается вдвое. В блоке 11 два сливных канала: один соединен с общей линией слива рабочей жидкости от элементов системы гидропривода машины в гидробак 1, а другой — с напорной линией секции б насоса 2. В результате при выключенных золотниках в блоке 11 гидрораспределителя поток жидкости от секции а насоса 2 направляется в блок 34 гидрораспределителя. В результате объединения потоков жидкости от секции а и б рабочие операции экскаватора при включении золотников 36...38 ускоряются. Для защиты секций а и б от перегрузок в напорных линиях блоков 11 и 34 гидрораспределителя установлены предохранительные клапаны 68, а в линиях питания гидромоторов 13 и 22 механизмов поворота платформы и передвижения экскаватора смонтированы блоки 67 переливных клапанов. Чтобы разгрузить от реактивных усилий полости гидроцилиндров 28, 32, 31 и 19 (стрелы, рукояти, ковша и выносных опор), на блоках гидрораспределителя установлены предохранительные клапаны 40 и 6. В золотники 10, 36...38 встроены обратные клапаны для предотвращения обратного потока жидкости под действием нагрузки при одновременном включении нескольких золотников. Описанная система гидропривода позволяет совмещать две любые рабочие операции экскаватора с опусканием стрелы в безнасосном режиме, а также переводить стрелу в плавающее положение, при котором обе полости гидроцилиндра 28 стрелы сообщаются со сливной линией. Для этого в линию штоковой полости гидроцилиндра 28 встроен блок 25 пла-

Рис. 92. Гидравлическая схема экскаватора ЭО-3323: / — гидробак, 2, 54 — насосы, 3 — пневмогидроаккумулятор, 4, 23, 51, 56, 58, 66 — крановые гидроаппараты, 5, 50 — манометры, 6, 40, 65, 68 — предохранительные клапаны, 7...10, 35....38 — золотники, //, 34— блоки гидрораспределителя, 12, 41 — центральный коллектор, 13, 22, 43, 59— гидромоторы, 14. 19, 28...32, 39 — гидроцилиндры, 15, 16, 20, 21, 26 —гидрозамки, 17 —дроссель, 18 — пневмогидравлический клапан, 24 — гидромолот,

Рис. 92. Продолжение 25— блок плавающего положения стрелы, 27, 33 —дроссели с обратными клапанами, 42— гидравлический руль, 44 —ручной насос, 45, 48, 49, 52— фильтры, 46— датчик и указатель температуры рабочей жидкости, 47, 64 — обратные клапаны, 53 — гидроклапан давления, 55 — установка охлаждения рабочей жидкости, 57 — компрессор кондиционера, 60... 63 — блоки управления, 67 — блоки переливных клапанов; а, б, в — качающие узлы секций вающего положения, ограничивающий расход жидкости в одном направлении и свободно пропускающий ее в другом. Одновременно с включением золотника 36 открывается блок 25, в результате стрела опускается под действием собственного веса и получает возможность «плавать» под действием реактивных сил от грунта. Такой способ обеспечивает экономичный режим работы экскаватора. Для управления гидроцилиндрами 14 опоры-отвала используют нерегулируемую качающую секцию в насоса с предохранительным клапаном 65. Для фиксации в рабочем положении выносных опор и опоры-отвала, управляемых с помощью гидроцилиндров 14 и 19, предусмотрены гидрозамки 15, 16, 20, 21 и 26. Шестеренный насос 54 подает рабочую жидкость под давлением в систему гидравлического руля 42 управления экскаватором, от перегрузок этот насос защищен гидроклапаном 53. Рабочая жидкость в гидробак 1 сливается через установку 55 охлаждения рабочей жидкости и три фильтра 48, 49 и 52 с бумажными секциями. С вращающейся поворотной платформы к гидромотору 13 механизма передвижения, рулевому управлению и гидроцилиндрам 14 опоры-отвала рабочая жидкость поступает через центральный коллектор 12 (41). Золотники 7...10 и 35...38 моноблочного гидрораспределителя включают с помощью дистанционного управления, которое состоит из пнев-могидроаккумулятора 3 с блоком клапанов, блоков 60...63 управления и трубопроводов. Аккумулятор 3 питает систему гидроуправления рабочей жидкостью под определенным давлением от напорных линий качающих секций а и б насоса 2. Пневмогидроаккумулятор позволяет после выключения дизеля произвести еще несколько включений золотников гидрораспределителя, т. е. в аварийных ситуациях принять меры для опускания стрелы с ковшом на грунт или снять реактивное давление в гидроцилиндрах. От пневмогидроаккумулятора рабочая жидкость направляется к блокам 60...63 управления, установленным в кабине машиниста, а от них-при включении рукояток управле- ния — поступает к соответствующему золотнику гидрораспределителя. Давлением жидкости на торец золотник перемещается из нейтрального положения в рабочее. Линии гидроуправления, идущие от золотников гидрораспределителей, через сливные отверстия блоков управления сообщаются со сливом. Блоки управления 60 и 61 одинакового исполнения (с центральной рукояткой), блок 62 — с двумя рукоятками без фиксации их в крайних положениях и с пружинным возвратом в нейтральное, а блок 63 — с двумя рукоятками, фиксирующимися в крайних положениях. Систе

|

Экскаватор ЭО-3323

Экскаватор ЭО-3323