Гусеничные экскаваторы 4-й размерной группы

Экскаватор ЭО-4124А Общие сведения. Экскаватор ЭО-4124А (рис. 134, табл. 2) предназначен для разработки сыпучих и связных грунтов I...IVкатегорий и предварительно разрыхленных скальных и мерзлых грунтов с кусками размером не более 400 мм. Для него создано более 25 видов сменного рабочего оборудования и рабочих органов: обратная лопата с составной или моноблочной стрелой и ковшами: 0,65 м3 — для разработки тяжелых грунтов и работы с глубиной копания до 7,1 м; 1 м3 — для разработки

грунтовI...IV категорий и 1,25 м3 — I и II категорий; прямая лопата (см. § 4) с ковшами: 1 м3 — для разработки грунтов I...IV категорий и погрузки разрыхленных скальных и мерзлых грунтов; 1,5 м3 — для разработки грунтов I...II категорий и погрузки насыпных грунтов I...IV категорий; 2 м3 — для погрузки насыпных грунтов I...IV категорий; погрузчик с ковшами: 1 м3 — для погрузки грунтов и материалов плотностью до 2,2 т/м3 и 1,6 м3 плотностью до 1,6 т/м3; грейфер для отрывки колодцев, траншей и котлованов в грунтах I...IV категорий. На его ковшах 0,5; 0,8 и 1 м3 предусмотрена установка сменных челюстей. Для увеличения глубины копания до 10,4 м грейфер оснащают удлинителем; ковши: профильный (до 0,8 м3), зачистной (1 ма) и для мелиоративных работ и рытья узких траншей (0,3 м3); однозубый рыхлитель для взламывания мерзлой корки грунта с глубиной промерзания до 0,7 м; гидромолот (устанавливают вместо ковша обратной лопаты) с наконечником для рыхления мерзлых и скальных грунтов (глубиной до 1,5 м), взламывания дорожных покрытий, дробления негабаритных камней и других подобных работ; захватно-клещевой рабочий орган с одно- или многозубым рыхлителем, которым дробят и грузят мерзлые грунты и асфальтобетонные покрытия, снимают и укладывают бетонные плиты, грузят лес, разбирают старые здания и т. п. Поворотная часть (рис. 135). Состоит из поворотной платформы с механизмами и рабочего оборудования, опирается на раму ходовой тележки 3 через роликовое опорно-поворотное устройство 6. На поворотной платформе установлены силовая установка 1 (дизель А-01М), гидравлическое оборудование и система управления, механизм поворота 5, топливный бак, кабина 8 машиниста и противовес 10. Кабина машиниста оборудована вентиляцией, тепло- и шумоизоляцией, сиденьем мягкого типа, контрольно-измерительными приборами и рычагами управления. Предусмотрены освещение, сигнализа-

Рис. 135. Базовая часть экскаватора ЭО-4124А: 1—силовая установка, 2 — механизм передвижения, 3 —ходовая тележка, 4 —кондиционер, 5— механизм поворота, 6 —опорно-поворотное устройство, 7—поворотная платформа, 8 —кабина машиниста, 9 —осветительные приборы, 10 —противовес ция и очистка стекол кабины. По отдельному заказу может быть поставлен кондиционер 4. Система гидропривода включает в себя сдвоенный насос, распределительную и предохранительную аппаратуру, гидродвигатели, бак рабочей жидкости и вспомогательные системы. Насос 1 (рис. 136) с суммирующим регулятором мощности приводится в действие от дизеля 18 через раздаточную коробку. Рабочая жидкость под давлением от насоса подается к блокам 2 и 3 гидрораспределителя, а затем к гидромоторам 6 и 11 передвижения экскаватора, к гидромотору 14 поворота платформы и гидроцилиндрам 7...10 рабочего оборудования. Очищается рабочая жидкость в фильтрах 12, а охлаждается в радиаторе 16. Центральный коллектор 13 предназначен для подвода рабочей жидкости от гидрораспределителя к гидромоторам передвижения машины. Необходимый объем рабочей жидкости находится в баке 15. Система управления состоит из двух колонок 4 и 5, на которых расположены две рукоятки для управления рабочим оборудованием, причем каждая рукоятка позволяет выполнить два движения. Кроме того, на пульте управления помещены две педали для управления поворотом платформы и два рычага для включения механизма передвижения. Помимо основных элементов системы управления на пульте установлены рычаг управления частоты вращения двигателя, рычаги управления стояночными тормозами поворота и передвижения и приборы контроля работы двигателя и гидросистемы.

Рис. 136. Расположение гидрооборудования и гидроаппаратуры экскаватора ЭО-4124А: 1 — насос, 2, 3 — блоки гидрораспределителя, 4,5 — колонки управления, 6, 11 — гидромоторы хода, 7...10 — гидроцилиндры рабочего оборудования, 12 — фильтры, 13 — центральный коллектор, 14 — гидромотор поворота платформы, 15 — бак рабочей жидкости, 16 — радиатор, 17 —насос подпитки, 18 — дизель Гидравлическая система (рис. 137). Рабочая жидкость из гидробака 55 насосом 67, состоящим из двух качающих секций, подается к парораспределителям I и II. При нейтральном положении их золотников 8...10, 48... 50 и 63 напорные линии насоса соединены со сливом, рабочие полости гидроцилиндров и гидромотора 20 механизма поворота заперты, а гидромоторов 19 и 41 механизма передвижения соединены со сливом. От качающей секции А насоса 67 рабочая жидкость поступает в трех-секционный гидрораспределитель I. Его золотник 10 через центральный коллектор 16 управляет левым гидромотором 19 механизма передвижения, золотник 9 — гидромотором 20 механизма поворота платформы и золотник 8 в зависимости от вида сменного рабочего оборудования — гидроцилиндрами: 23 — открывания днища ковша прямой лопаты, 24 — поворота грейфера, 31 — рукояти погрузчика, 37 — рукояти обратной лопаты, 38 — поворота ковша прямой лопаты с поворотным ковшом и 40 — ковша обратной лопаты с клещевыми захватами. Золотник 8 управляет также гидромолотом 27. От качающей секции Б насоса рабочая жидкость поступает в четы-рехсекционный гидрораспределитель 11. Золотник 63 управляет гидроцилиндрами 29 и 30 стрелы. В зависимости от вида сменного рабочего оборудования золотник 48 управляет гидроцилиндрами 34 рукояти обратной лопаты, 35 — прямой лопаты, 36 — прямой лопаты с поворотным ковшом, 31 — погрузчика. Золотник 49 управляет гидроцилиндрами 40 — ковша обратной лопаты; 39 — грейфера, 36 —ковша погрузчика, 37 — ковша прямой лопаты с поворотным ковшом, 38 — при оборудовании обратной лопаты с клещевыми захватами. Золотник 50 управляет правым гидромотором 41 механизма передвижения. Для возможности совмещения двух рабочих операций (подъема стрелы с поворотом рукояти или ковша по последовательной схеме) между рабочими секциями с золотниками 63 и 48 установлена промежуточная секция

Рис. 137. Гидравлическая схема экскаватора ЭО-4124А: А, Б -качающие секции; 1 — гидробак, 2 — датчик температуры, 3 — указатель температуры масла, 4 — клапан-сапун, 5, 22, 26 — дроссели, 6, 52 — маномеры, 7, 11...13, 17, 21, 25, 32, 33, 45, 47, 60, 65 — клапаны, 8...10, 48.50, 57, 63 — золотники гидрораспределителей, 14, 44 — блоки клапанов, 15, 23, 24, 29..31, 34.40, 43 — гидроцилиндры, 16, 46 —центральный коллектор, 18, 42 — гидроразмыкатели тормозов, 19, 20, 41 — гидромоторы, 27 — гидромолот, 28, 53, 56, 64, 66, 68 — крановые аппараты, 51— промежуточная секция гидрораспределителя, 54, 67 — насосы, 55 — гидробак, 58, 59, 62 — фильтры, 61 — охладитель; I, II — гидрораспределители

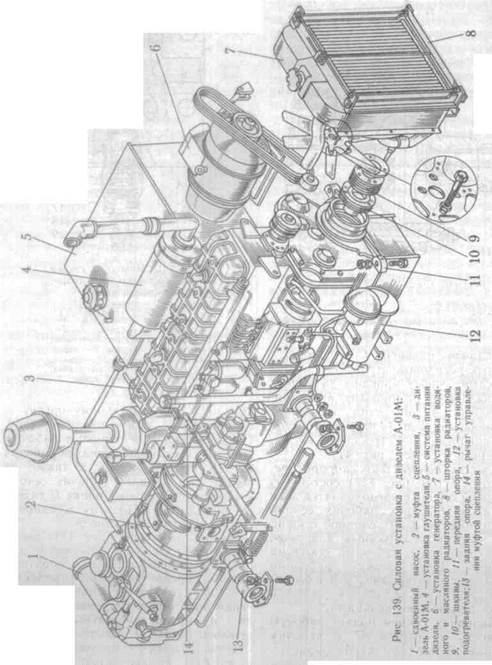

51. При совмещении указанных операций рабочая жидкость, сливающаяся из штоковых полостей гидроцилиндров 29 и 30 стрелы, поступает в гидроцилиндр 34 рукояти или гидроцилиндр 40 ковша. Если золотник гидрораспределителя I не включен, потоки рабочей жидкости, поступающей от обеих секций насоса 67, объединяются за обратным клапаном 7 и подаются в гидрораспределитель II. При этом рабочие движения осуществляются с удвоенной скоростью. Предохранительные клапаны 12 напорных секций гидрораспределителей, отрегулированные на давление 25 МПа, предотвращают перегрузку насоса 67. Перепускные клапаны 13, установленные на рабочей секции с золотником 9, разгружают гидромотор 20 механизма поворота платформы от пиковых давлений при торможении или разгоне. Клапаны 13 механизма поворота настроены на рабочее давление 16 МПа и запломбированы. Перепускные клапаны 25, настроенные на давление 10 МПа, устанавливают при оборудовании грейфера для плавного изменения скорости поворота грейфера и предотвращения его перегрузок. Предохранительные клапаны 45 и 47 разгружают полости гидроцилиндров, трубопроводы и гидрораспределители от чрезмерных реактивных давлений, возникающих при копании: клапан 47 предохраняет штоковую полость гидроцилиндров 29 и 30 стрелы, клапан 45 — поршневую полость гидроцилиндра 34 рукояти при оборудовании обратная лопата. При погрузочном оборудовании клапан 45 защищает штоковую полость гидроцилиндра 36 поворота ковша, а при оборудовании прямая лопата — поршневую полость гидроцилиндра 35 рукояти. Обратные клапаны 17, 32 и 33 предназначены для восполнения утечек рабочей жидкости из полостей гидроцилиндров при срабатывании предохранительных клапанов 45 и 47, а также из полостей гидромотора 20 механизма поворота при срабатывании перепускных клапанов 13 и утечке рабочей жидкости в дренаж. Обратные клапаны установлены на трубопроводах, соединяющих рабочие секции гидрораспределителей с соответствующими полостями гидроцилиндров и гидромотора 20, и все они соединены со сливной линией, в которой всегда имеется незначительное давление, создающееся магистральными фильтрами 62. Обратный клапан 7 исключает возможность движения рабочей жидкости от секции Б насоса 67 к гидрораспределителю I. Рабочая жидкость из гидрораспределителей поступает в сливную гидролинию. В сливной линии установлены фильтры 59 и 62 для очистки рабочей жидкости и охладитель 61 для охлаждения рабочей жидкости потоком воздуха, создаваемым вентилятором. Обратный клапан 60, установленный параллельно охладителю 61 перед фильтрами 59 и 62, предотвращает значительное повышение давления в сливной линии, возникающее от сопротивления охладителя при низкой температуре рабочей жидкости. Тормоза механизма передвижения управляются автоматически гидроразмыкателями 18 и 42 при включении привода гусениц. Рабочее давление в гидромоторах 19 и 41 механизма передвижения ограничено настройкой предохранительных клапанов, встроенных в напорные секции, и равно давлению (25 МПа) привода рабочего оборудования и отдельно не регулируется. Гусеничные ленты натягиваются автоматически путем отвода части рабочей жидкости, идущей к гидромоторам механизма передвижения через блок 14 клапанов, установленный на ходовой тележке, и в гидроцилидры 15 и 43 натяжения гусениц. Заправляют гидросистему рабочей жидкостью шестеренным насосом 54, установленным на двигателе. При этом рабочая жидкость очищается фильтром 58. Контролируют состояние гидроси- стемы и настраивают предохранительную аппаратуру по показаниям манометров 6 и 52, включаемых крановыми аппаратами 53, 64 и 66. Гидросистема натяжения гусениц (рис. 138). При включении привода передвижения, рабочая жидкость от гидрораспределителей через коллектор 1 по трубопроводам 2 подается на гидромоторы 4 передвижения, приводя их во вращение. При включении любого гидромотора независимо от направления движения рабочая жидкость через систему клапанов «ИЛИ» 3 и 12 и через обратный клапан 10 попадает на блок клапанов 7, а от него по трубопроводам 8 к гидроцилиндрам 9 натяжения гусениц, автоматически натягивая ленты гусениц. Обратный клапан 10 блокирует слив рабочей жидкости из гидроцилиндров натяжения при отключении привода передвижения, т. е. удерживает гусеницы в натянутом состоянии, когда механизм передвижения не работает. Если давление в гидроцилиндрах натяжения гусениц превысит давление настройки предохранительного клапана 6 (25 МПа), установленного в блоке клапанов 7, например при попадании твердых предметов между гусеничной лентой и натяжным или ведущим колесами (стопорная нагрузка), клапан 6 откроется и рабочая жидкость из гидроцилиндров 9 натяжения через блок-гаситель 5 давления по дренажному трубопроводу 13 гидромоторов передвижения и через коллектор 1 сбросится в сливную линию. Натяжное колесо переместится на ход перемещения штока гидроцилиндра (70 мм) и ослабит гусеничную ленту. Дроссель 11, установленный в обратном клапане 10, предохраняет от динамических перегрузок гидроцилиндры 9 натяжения при включении привода передвижения. Силовая установка (рис. 139). Силовая установка является источником энергии для привода всех механизмов и рабочего оборудования экскаваторов. В силовую установку входят дизель 3 с муфтой сцепления,

Рис. 138. Схема гидросистемы натяжения гусениц: 1 — коллектор, 2, 8, 13 — трубопроводы, 3, 12 — клапаны «ИЛИ», 4 — гидромотор, 5 — блок-гаситель давления, 6 — предохранительный клапан, 7 — блок клапанов, 9 — гидроцилиндр, 10 — обратный клапан, 11 — дроссель аксиально-поршневой сдвоенный насос 1, упругая соединительная муфта, водяной и масляный радиаторы, система предпускового подогревателя, шторка 8 радиатора, глушитель выхлопа. Дизель 3 (модель:А-01М) установлен на раме, на задних 13 и передних 11 опорах. Задние опоры снабжены резиновыми амортизирующими втулками. Насос 1 крепят к корпусу муфты 2 сцепления. От дизеля вращение передается насосу 1 через муфту сцепления и соединительную муфту. При пуске дизеля муфту сцепления включают рычагом 14. Силовая установка с дизелем А-01МС отличается от установки с дизелем А-01М наличием электрического стартера и измененной конструкцией рычага управления муфтой сцепления, системы управления механизма декомпрессии и некоторых деталей других сборочных единиц. Соединительная муфта состоит из двух полумуфт 2 и 8 (рис. 140),

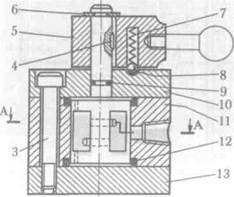

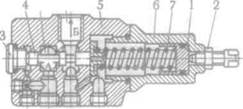

Рис. 140. Соединительная муфта: 1, 7, 12 — втулки, 2, 8 — полумуфты, 3 — диск, 4 — палец, 5, 9 — шайбы, б — болт, 10, 11 — гайки, /3 — вал муфты сцепления, 14 — вал гидронасоса двенадцати пальцев 4 и двадцати четырех резиновых втулок 7. Пальцы конусами зафиксированы в диске 3 с надетыми резиновыми втулками, вставлены в отверстия полумуфт, соединяющих валы 14 насоса и 13 муфты сцепления. Устройство насоса описано в § 11 (см. рис. 41). Трехсекционный блок гидрораспределителя 1 (см. рис. 137) состоит из напорной секции с предохранительным клапаном 12, трех рабочих секций с золотниками 8...10, сливной секции, двух блоков перепускных клапанов, состыкованных с рабочими секциями болтами. Стык между рабочими секциями с золотниками 9 и 10 и блоками перепускных клапанов уплотнен двумя резиновыми кольцами. Напорная секция подает рабочую жидкость от насоса 67 к рабочим секциям. В рабочей секции размещены обратный и предохранительный клапаны. Рабочие секции направляют поток рабочей жидкости из напорного Рис. 141. Напорная секция трехсекционного блока гидрораспределителя: 1, 6, 1 7 — пробки, 2, 11, 14 — уп-лотнительные кольца, 3, 10 — пружины, 4 — корпус, 5, 7 — обратный и предохранительный клапаны, 8 — втулка, 9 — тарелка, 12, 15 — шайбы, 13 — стакан, 16 — поршень, 18 — контргайка, 19 — винт, 20 — штифт канала к исполнительному органу — гидромотору или гидроцилиндру. Сливная секция перепускает рабочую жидкость из сливных каналов рабочих секций в гидробак 1, а также из переливных каналов рабочих секций к четырехсекционному блоку 11 гидрораспределителя. Поэтому в сливной секции имеется два отвода. Напорная секция (рис. 141) включает в себя корпус 4 с каналами для прохода рабочей жидкости, обратный клапан, предотвращающий проседание рабочего оборудования при включении золотников гидрораспределителя, и предохранительный клапан прямого действия. Клапан 5 поджат к седлу пружиной 3, которая упирается в пробку 1, ввернутую в корпус 4 и уплотненную резиновым кольцом 2. Предохранительный клапан состо- ит из стакана 13, поршня 16, пружины 10, тарелки 9, направляющей втулки 8. Стакан 13 и поршень 16 уплотнены резиновыми кольцами 11 и 14 и защитными шайбами 12 и 15. Камера а над клапаном 7 связана с отверстиями к зазорами между каналом во втулке и сопрягаемой с ним поверхностью клапана 7, а также двумя лысками на ней. Между камерой а и отверстиями к при срабатывании клапана возникает перепад давления, благодаря которому камера а выполняет роль буферного устройства, смягчающего удары клапана 7 о седло при его закрытии. При нейтральном положении всех золотников гидрораспределителя рабочая жидкость от насоса по каналам В, Ги Д в корпусе 4 и переливным каналам рабочих секций перетекает в сливную секцию и далее в напорную секцию четырехсекционного гидрораспределителя. При рабочей позиции одного из золотников рабочая жидкость подается под давлением через обратный клапан 5 и напорный канал Е к золотникам рабочих секций. Давление рабочей жидкости в гидросистеме зависит от преодолеваемого исполнительным органом (гидромотором или гидроцилиндром) сопротивления и ограничивается усилием поджа-тия пружины 10 предохранительного клапана напорной секции. Давление рабочей жидкости, возникающее в гидросистеме при включенном золотнике, действует на пружину 10 клапана 7. Когда усилие, созданное этим давлением, превысит усилие поджатия пружины 10, клапан начнет открываться. При этом между седлом клапана во втулке 8 и самим клапаном 7 будет образовываться щель, через которую весь поток рабочей жидкости от насоса по каналу Ж через сливную секцию гидрораспределителя и трубопроводы будет поступать в гидробак. Регулируют предохранительный клапан вращением винта 19, ввернутого в пробку 17. После регулировки винт контрят гайкой 18 и пломбируют. Рабочие секции (рис. 142) имеют пружинные фиксаторы, которые фиксируют золотники 5 только в нейтральном положении и обеспечивают их возврат из рабочих положений в нейтральное. Фиксатор состоит из хвостовика 10, ввернутого в золотник, двух чашек 8 и пружины 9. Для уплотнения золотников в выточках корпусов 6 установлены резиновые манжеты 4 с шайбами 3, которые прижимаются к корпусам крышками 1 с одной и стаканами 7 — с другой стороны. В корпусе 6 (рис. 142, а) выполнено шесть отверстий И, через которые проходят стяжные шпильки гидрораспределителя, а также каналы Б, В, Г и Д для прохода рабочей жидкости. Каналы Б — сливные, канал В — напорный, Г — сливной для слива рабочей жидкости при срабатывании предохранительного клапана напорной секции. Дренажные отверстия Е соединяют пространство над манжетой со сливным каналом Г и предохраняют манжету от выдавливания. При нейтральном положении всех золотников гидрораспределителя рабочая жидкость от насоса через каналы напорной секции поступает по переливным каналам Д рабочих секций в сливную секцию. Рабочие секции отличаются друг от друга расположением переливных каналов Д. Оси входного и выходного отверстий переливных каналов Д смещены относительно друг друга вдоль оси золотника, что позволяет перекрывать переливной канал при установке золотника в рабочие положения. При перемещении золотника вправо переливной канал Д перекрывается и рабочая жидкость поступает в напорный канал В и далее — в полость Ж. Из полости Ж рабочая жидкость по каналу Л поступает к исполнительному органу (гидроцилиндру или гидромотору), а вытесняемая при этом из исполнительного органа жидкость через канал М перетекает в полость П, откуда в сливной канал Б и далее — в сливную секцию гидрораспределителя. Гидромотор механизма поворота при торможении

Рис. 142. Рабочие секции трех- (а) и четырехсекционного (б) блока гидрораспределителя: 1, 17 — крышки, 2 — грязесъемник, 3, 12 — шайбы. 4 — манжета, 5 — золотник, 6 — корпус, 7 — стакан, 8 — чашка, 9, 16 — пружины, 10 — хвостовик, 11 — уплотнитель- ное кольцо, 13 — поршень, 14 — пробка, 15 — упор начинает работать в режиме насоса, и перепускной клапан, открываясь, перепускает рабочую жидкость из полости высокого давления в полость низкого давления. При этом рабочая жидкость начинает циркулировать по системе «гидромотор — клапан — гидромотор» до полной остановки гидромотора. Четырехсекционный блок II (см. рис. 137) гидрораспределителя включает в себя напорную секцию с предохранительным клапаном 13; четыре рабочие секции с золотниками 48...50, 63, промежуточную секцию 51, сливную секцию и блок перепускных клапанов, пристыкованный к рабочей секции с золотником 48. Напорная секция и рабочие секции аналогичны описанным выше напор-

Рис. 143. Промежуточная секция четырех -секционного блока гидрораспределителя: /, 8— кольца, 2. 9 — пробки, 3,. 5—пружины, 4, 6 — клапаны, 7 — корпус, 10 — демпфер, 11 — вибратор ной и рабочим секциям трехсекционно-го блока. Рабочая секция с золотником 63 управляет гидроцилиндрами стрелы и отличается от остальных рабочих секций конструкцией золотника (см. рис. 142, б), резьбовым концом хвостовика 10 и наличием устройства для создания дополнительного усилия на рукоятке рычага управления опусканием стрелы при насосном режиме. Это устройство состоит из упора 15, пружины 16 и крышки 17. Полость Ж корпуса 6 перепускных клапанов соединена каналом Л и трубопроводом с поршневой полостью гидроцилиндров, полость /7 через канал М и трубопровод — со штоковой полостью гидроцилиндров. Золотник 5 полый. Радиальные отверстия Г и Т и осевое отверстие И образуют Я-образ-ный канал, герметичность которого со стороны торца золотника обеспечивается резиновым смонтированным на поршне 13 кольцом 11 с защитной шайбой 12. Поршень фиксируется пробкой 14, ввернутой в отверстие золотника. Стрела может опускаться принудительно при работе насоса (насосный режим) или под действием веса рабочего оборудования (безнасосный режим). На безнасосном режиме стрела опускается следующим образом. При перемещении золотника в направлении стрелки рабочая жидкость из полости Ж, соединенной каналом Л с поршневой полостью гидроцилиндров, через отверстия Г, канал И и отверстия Т попадает в полость П, соединенную каналом М со штоковой полостью гидроцилиндров. Таким образом, рабочая жидкость начинает перетекать из поршневой полости гидроцилиндров в штоковую — стрела опускается. Так как объем поршневой полости больше объема штоковой полости, то часть рабочей жидкости перетекает по канавкам а на поверхности золотника в полость Л, соединенную каналом Б со сливной линией гидросистемы. Форма канавок а обеспечивает регулирование скорости опускания стрелы на безнасосном режиме. Переход к насосному режиму опускания стрелы осуществляется следующим образом. В конце хода золотника 5 напорная полость К соединяется с полостью П, а отверстия Т устанавливаются против шейки Р золотникового отверстия корпуса 6. Связь между каналами Л и М прерывается. Переливной канал Д при этом полностью перекрыт и стрела начинает опускаться на насосном режиме. Одновременно головка хвостовика 10 через упор 15 сжимает предварительно поджатую пружину 16, отчего усилие на рукоятке рычага управления опусканием стрелы возрастает, что позволяет машинисту ощутить начало перехода от безнасосного режима опускания стрелы к насосному. При этом рабочая жидкость из поршневой полости гидроцилиндров через канал Л и полость Ж по канавкам а перетекает в сливную линию через канал Б. Канавки а обеспечивают плавное опускание стрелы на насосном режиме. При обратном движении золотника осуществляется подъем стрелы. При этом рабочая жидкость из напорного канала К поступает через канал Л в поршневую полость гидроцилиндров, а из штоковой полости через канал М и полость Е — в сливную линию через канал Б. Промежуточная секция (рис. 143) обеспечивает возможность последовательного включения гидроцилиндров стрелы рабочего оборудования при совмещении подъема стрелы с движением ковша или рукояти. Промежуточная секция состоит из корпуса 7 и двух обратных клапанов 4 а 6. По конструкции и принципу действия клапаны одинаковы с обратным клапаном напорной секции. Клапан 6 и пружина 5 длиннее клапана 4 и пружины 3. Герметизируют клапанные отверстия пробками 2 и кольцами 1. В корпусе выполнены каналы: Е (сквозной) — для слива рабочей жидкости из поршневой полости гидроцилиндра управления стрелой в сливную секцию гидрораспределителя; В — напорный (несквозной), закрытый со стороны секции управления стрелой и связанный каналом Г с переливным каналом Д; Б — сливной (несквозной), закрытый со стороны последующих (после промежуточной) секций. Через этот канал рабочая жидкость из штоковой полости гидроцилиндра стрелы проходит, преодолевая сопротивление клапана 4, в канал Г и далее — через канал Д в переливной канал гидрораспределителя, что позволяет при включении любой из последующих после промежуточной рабочей секции гидрораспределителя осуществить совмещение операций. Обратный клапан 4 предназначен для того, чтобы при включении золотников 48 (см. рис. 137), 49, 50 рабочих секций рабочее давление в переливном Д (см. рис. 143) и напорном В каналах не действовало на стык между секцией управления стрелой и промежуточной секцией через канал Б и не нагружало дополнительно

Рис. 144. Предохранительный клапан: 1 — корпус, 2 — седло, 3 — клапан, 4 — тарелка, 5 — уплотнительное кольцо, 6 — стакан, 7 — пружина, 8 — пробка, 9 — прокладка, 10 — регулировочный винт, 11 — заглушка стяжные шпильки секций гидрораспределителя. В корпусе в месте тупика канала Б (сечение А — А) встроено специальное устройство: демпфер 10 и вибратор 11. Зазор между демпфером и вибратором образует дроссель, через который рабочая жидкость, накапливающаяся в канале Б из-за пропуска клапана 4, переливается в сливной канал. Таким образом, канал Б разгружается от возможного нарастания в нем давления. Предохранительный клапан (рис. 144) прямого действия защищает гидросистему от перегрузки во время копания при повышении давления более 32 МПа в гидроцилиндрах стрелы и рукояти. Устанавливают его на трубопроводах, регулируют винтом 10. На трубопроводе, который идет от блоков гидрораспределителя к радиатору охлаждения рабочей жидкости, устанавливают обратный клапан (рис. 145, а) для снижения давления

Рис. 145. Обратные клапаны снижения давления (а) и подпитки (б): 1 — корпус, 2 — пружина, 3 — уплотнительное кольцо, 4 — крышка,.5— плунжер, 6 — болт с гайкой, 7 — штуцер в случае повышения вязкости рабочей жидкости (например, при низких температурах наружного воздуха). Клапан срабатывает и перепускает жидкость при давлении в трубопроводе свыше 0,15 МПа. Обратный клапан подпитки (рис. 145, б) восполняет утечки рабочей жидкости из полостей гидроцилиндров и гидромоторов. . Крепят его к трубопроводам штуцером 7 с конической резьбой. Корпус / клапана выполнен заодно с ниппелем, на котором крепят шланг, соединяющий клапан со сливным трубопроводом. При давлении в питающем трубопроводе выше давления в сливной гидролинии плунжер 5 прижимается к корпусу 1 пружиной 2 и закрывает проход рабочей жидкости от питающего трубопровода в сливной. При срабатывании предохранительного или перепускного клапана в одной из полостей гидромотора или гидроцилиндра, а следовательно, и в соответствующем трубопроводе давление рабочей жидкости резко падает. Плунжер под действием давления в сливной гидролинии открывается и пропускает рабочую жидкость в полость гидромотора или гидроцилиндра. При достижении в полости давления, равного сливному, плунжер под действием пружины снова закрывает проход рабочей жидкости. Крановый гидроаппарат управления тормозами (рис. 146) пробкового типа. Корпус 11 его закрыт двумя крышками 10 и 13 и стянут тремя болтами 3. Крайние положения крана фиксируются шариковым фиксатором, состоящим из пружины 7 и шарика 8. Уплотнительные кольца 9 и 12 герметизируют валик пробки и торцовые стыки крышек. Рукоятка фиксируется на валике пробки шпонкой 4 и пружинной шайбой 6. Поворот пробки фиксируется в двух положениях: тормоз выключен, тормоз включен. При включенном тормозе полости гидроцилиндров гидроразмыкателей тормозов соединены со сливом (как показано на рисунке); при этом насос НШ-10ЕЛ работает на слив через напорный гидроклапан, так как гидролиния слива в корпусе закрыта заглушкой. Для выключения тормоза рукоятку повертывают на 45° (второе крайнее положение); при этом полости гидроцилиндров соединяются с полостью, к которой подведено питание от насоса. Крановые гидроаппараты управления установлены на боковой стенке кабины, справа от машиниста. Напорный гидроклапан (рис. 147) предохраняет гидросистему управления тормозами от перегрузки и поддерживает постоянное давление в ней. Настраивают его на давление

Рис. 146. Крановый гидроаппарат управления тормозами: 1— пробка, 2 — заглушка, 3 — болт, 4 —шпонка, 5 —рукоятка, 6 — пружинная шайба, 7— пружина 8 — шарик, 9, 12 — уплотнительные кольца, 10, 13 — крышки, 11— корпус 1,5 МПа винтом 2. Вместо заглушки 3 ввертывают штуцер, который соединяют с гидроаккумулятором. Рабочая жидкость от насоса подается в полость А. При давлении в гидроаккумуляторе выше 1,5 МПа золотник 4 поднимается и рабочая жидкость от насоса поступает в канал Б, соединенный со сливом. Таким образом осуществляется разгрузка насоса. Дроссельный блок. При применении рабочего оборудования грейфера или прямой лопаты его крепят двумя болтами к корпусу рабочей секции сзолотником 8 (см. рис. 137) трехсек-ционного блока гидрораспределителя. В корпусе 1 (рис. 148) блока сделаны каналы А и Б, соединяющиеся каналом В. Каналы А и Б штуцерами 2 и 5 и трубопроводами соединены соответственно с поршневой и штоковой полостями гидроцилиндра. Скорость поворота грейфера зависит от площади дросселирующего проходного сечения канала В, которое регулируют винтом 7. Стопорят винт резиновой прокладкой 6. При включении золотника рабочей секции гидрораспределителя скорость поворота грейфера (или открывания днища ковша прямой лопаты) снижа-

Рис. 147. Напорный гидроклапан: 1 — поршень, 2 — винт, 3 — заглушка, 4 — золотник, 5 — корпус, 6 — крышка, 7 — пружина

Рис. 148. Дроссельный блок: 1 — корпус, 2, 5 — штуцера, 3, 9 — заглушки, 4 — уплотнительное кольцо, 6 — резиновая прокладка, 7 — регулировочный винт, 8 — рабочая секция

ется, так как при этом часть рабочей жидкости по каналу В перетекает на слив. Центральный коллектор (рис. 149) подает рабочую жидкость от гидрораспределителей, расположенных на поворотной платформе, к гидромоторам и гидроцилиндрам тормозов механизма передвижения. Он состоит из неподвижной части колонки 16, имеющей продольные и радиальные каналы, и наружной подвижной шестисекционной части с верхней 5 и нижней крышками. Для создания герметичности устанавливают манжеты 13 и фторопластовые защитные шайбы 14. Между манжетами поставлены распорные кольца 12, между секциями — центрирующие стальные кольца 10. На упорном подшипнике 4, в верхней части колонки, подвешена подвижная часть центрального коллектора. Секции 6...9, 11 и 15 коллектора скрепляют четырьмя шпильками 17. При работе экскаватора наружная часть коллектора из шести секций 6...9, И и 15 вращается с поворотной платформой, а колонка 16 остается неподвижной. Наружная часть коллектора зафиксирована относительно поворотной платформы планкой 18 с вырезом, охватывающим одну из стяжных шпилек 17 коллектора. Планку 18 крепят тремя болтами к нижнему листу поворотной платформы. Планка имеет также боковые упоры. Гидроцилидр (рис. 150) рабочего оборудования. Гильза 8 с проушиной 1 и втулкой 9 образуют основной рабочий объем гидроцилиндра. Рабочая поверхность штока тщательно обработана и хромирована для снижения силы трения, повышения износостойкости и антикоррозионной стойкости. Поршень 4 крепят на штоке корончатой гайкой 2 и шплинтом 3. Для уменьшения трения и износа наружную поверхность поршня на- плавляют бронзой. Герметичность поршня внутри гидроцилиндра обеспечивается манжетами 6 и защитными шайбами 5. Для предотвращения утечек рабочей жидкости по штоку во втулке 9 установлено уплотнение 15, спереди которого помещено бронзовое кольцо 14. Переднюю проушину 13 стопорят на штоке 7 штифтом 12. Гидроцилиндры ковша погрузчика и ковша грейфера отличаются от описанной конструкции тем, что вместо задней проушины к гильзе приварена крышка без проушины. На гильзе гидроцилиндра ковша погрузчика и на крышке гидроцилиндра ковша грейфера имеются цапфы для установки подвески ковша в разъемных подшипниках. Механизм поворота с приводом от низкомоменгного гидромотора (рис. 151). С целью увеличения крутящего момента, создаваемого гидромотором, и получения необходимой частоты вращения поворотной платформы устанавливают трухступенчатый редуктор. Вал гидромотора соединен упругой соединительной муфтой с валом-шестерней 4 редуктора. От ведущего вала-шестерни 4 вращение передается к выходному валу 17 через зубчатые передачи 7, 18, 9 и 16. Обегающая шестерня 13 с помощью шлицев закреплена на консольн

|