Режущие инструменты, применяемые в автоматизированном производстве

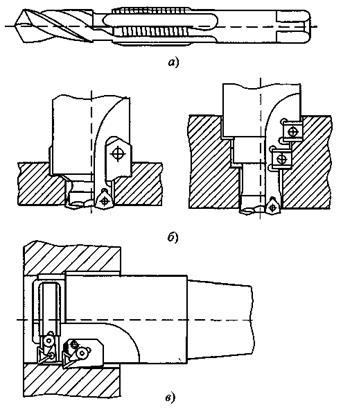

Номенклатура режущих инструментов, применяемых в автоматизированном производстве, практически совпадает с применяемой на универсальных станках. Однако к этим инструментам предъявляются более жесткие требования по точности размеров, формы и качеству заточки, оформленные в виде специальных стандартов. Во вновь разработанных конструкциях режущих инструментов широко используются сменные многогранные пластинки не только в резцах, но и сверлах, комбинированных инструментах, фрезах и др. Для обработки отверстий широкое применение нашли перовые сверла, позволяющие быстро изменять диаметр за счет замены пластин, закрепляемых винтами в жестких оправках, а также твердосплавные сверла с внутренним подводом смазочно-охлаждающего технлогического средства, оснащенные сменными многогранными пластинками. Для сокращения числа переходов используются комбинированные инструменты: ступенчатые сверла, зенкеры-развертки, сверла-метчики (рис. 4.1 а) и другие и даже целые агрегаты в виде корпусов сложной формы, оснащенных большим числом сменных многогранных пластинок, каждая из которых обрабатывает определенную поверхность заготовки (рис. 4.1 ,6). Для расточки ступенчатых отверстий применяются разнообразные многорезцовые расточные оправки с резцовыми вставками, оснащенными сменными многогранными пластинками (рис 4.1, в). При конструировании торцовых фрез агрегатно-модульный принцип используется за счет применения кассет, оснащенных сменными многогранными пластинами разной формы режущих кромок. На горизонтально-фрезерных станках, встраиваемых в автоматические линии, применяют наборы фрез, закрепленных на одной оправке (рис. 4.2, а) и предназначенных для одновременной обработки нескольких поверхностей заготовки. За счет этого существенно повышается производительность, а также точность взаимного расположения обработанных поверхностей.

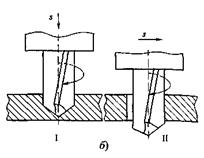

Рис. 4.1. Комбинированные инструменты: а - сверло-метчик; б - сверло-зенкер; в - расточная оправка, оснащенная твердосплавными сменными многогранными пластинками Для фрезерования по трем координатам на станках с числовым программным управлением используют комбинированную фрезу - сверло (рис. 4.2, б), укоторой режущие кромки на торце подобны применяемым на спиральных сверлах и работают при осевой подаче, а режущие кромки на цилиндрической части работают, как у торцевых фрез при подаче по контуру. Для обработки сложных фасонных поверхностей применяют концевые фрезы со сферической или радиусной формой режущих кромок (рис. 4.2, в). С целью обеспечения быстросменности инструмента и сокращения времени простоев оборудования настройка инструментов на размер осуществляется с помощью специальных приспособлений вне станка.

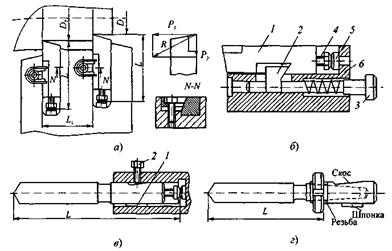

Рис. 4.2. Фрезерные инструменты: а - набор фрез, б - фреза-сверло, в - фасонные фрезы для обработки сложных поверхностей Для этого режущие инструменты снабжаются регулирующими элементами. Например, у резцов используют для этого винты со сферической головкой, ввинчиваемые с торца в державку (рис. 4.3, а), и после регулировки на размер L крепление в сменном резцовом блоке осуществляют с помощью клиньев и винтов. Для сокращения времени замены резцов используются различные устройства, одно из которых показано на рис. 4.3, б. Здесь крепление резца 1 осуществляется подпружиненным клином 2. Для замены резца достаточно рукояткой 3 сдвинуть тягу влево, и резец свободно снимается Регулировка на размер здесь также осуществляется за счет самотормозящегося винта 4, опирающегося на неподвижную опору 5, установленную в корпус 6.

Рис. 4.3. Устройства для бесподналадочной замены: а, б - резцов, в, г - осевых инструментов Бесподналадочная замена осевых инструментов (сверл, зенкеров, разверток и т.д.) достигается с помощью регулировочных винтов (рис. 4.3, в) или регулировочных гаек (рис.4.3, г), позволяющих изменять вылет инструмента L. Крутящий момент в обоих примерах воспринимается шпонкой 1, а зажим осуществляется винтом 2, упирающимся в скошенную лыску на хвостовике. При конструировании быстросменных наладок инструментов во избежание раскрепления при переменных нагрузках необходимо использовать направления составляющих силы резания таким образом, чтобы они прижимали державки к опорным поверхностям блока, а не к элементам для регулировки и крепления (см. рис.4.3, а). Для повышения размерной стойкости инструментов, которая по величине меньше стойкости до полного износа инструмента, когда процесс резания становится невозможным, применяют самые различные устройства для автоматической поднастройки инструмента на размер в процессе работы. Один из примеров такого устройства схематично представлен на рис. 4.4. Измерительное устройство станка контролирует размер отверстия и при его приближении к границам допуска дает команду на осуществление поднастройки. При этом тяга У с конической частью перемещается вдоль оси и через стержни 2 разжимает упругие элементы резцовой головки 3, регулируя, таким образом, диаметр расточки D.

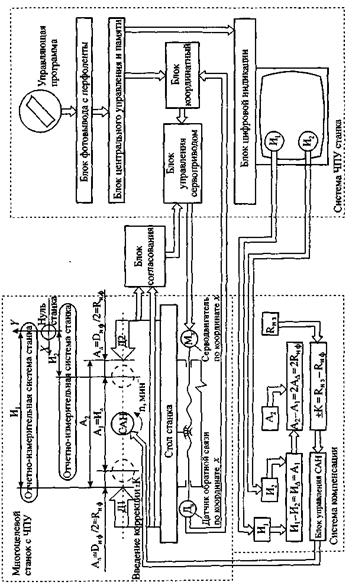

Рис. 4.4. Расточная оправка с автоматической поднастройкой на размер В МГТУ «Станкин» разработана эффективная система автоматической настройкирасточных оправок металлорежущих станков (рис. 4.5), позволяющая производить диаметральную настройку оправок непосредственно на станке перед растачиванием отверстия. Это дает возможность учитывать погрешность установки оправки в шпиндель, а также размерный износ расточного резца, что особо важно при чистовой обработке. Система автоматической настройки реализует способ управления размерными связями металлорежущих станков, при котором для исключения влияния указанных погрешностей на конечную точность обработки для каждого диаметрального размера определяется фактически достигнутый размер настройки и сравнивается с эталонным значением, которое задано картой наладки. По результатам сравнения вносится соответствующая коррекция в статическую настройку металлорежущих станков (диаметральный размер). Система автоматической настройки функционирует следующим образом. Оправка, внутри которой расположена система автоматического регулирования вылета расточного резца, устанавливается автооператором станка в шпиндель. Вследствие влияния ряда факторов (погрешности установки оправки в шпиндель, предварительной настройки технологической системы и др.) фактически достигнутый настроечный размер На столе станка установлены два высокоточных датчика Д1, Д2, расположенные по его краям на расстоянии А2 относительно друг друга. Датчики через блок согласования связаны с устройством числового программного управления станка. Для компенсации указанных погрешностей измеряются два размера

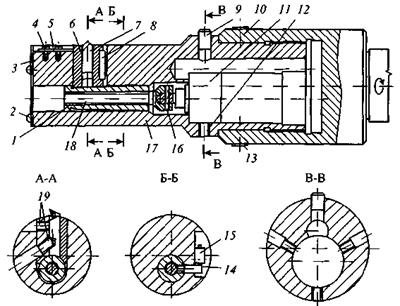

Рис. 4.5. Структурная схема автоматической настройки расточных оправок Датчики Д1, Д2 через блок согласования выдают сигналы в устройство числового программного управления станка (блок управления серводвигателями). По результатам этих управляющих воздействий формируется команда на точный останов стола в момент касания вершины резца либо с датчиком Д1, либо с датчиком Д2. Результат каждого измерения размеров ( Оправка состоит из корпуса 17, соединенного с инструментальным хвостовиком 10, служащим для установки устройства в шпиндель, станка. Корпус 17зафиксирован двумя винтами 13. В корпусе выполнены направляющие скольжения, в которых перемещаются резцедержатель 6и толкатель 1. Резцедержатель с расточным резцом 7 удерживается от поворота шпонкой 8и пружиной 5, закрепленной в пазу корпуса 17 двумя винтами 4, постоянно поджимается к толкателю 1. Резец 7 закреплен в резцедержателе 6винтами 19. Толкатель через ходовой винт 18и штифт 16соединен с выходным валом редуктора электродвигателя 11. Последний закреплен в корпусе винтами 12. Толкатель фиксируется от поворота винтом 14, который выполняет одновременно функцию кулачка - ограничителя хода толкателя 1.. При достижении крайних допустимых положений толкателя 1 винт 14вызывает срабатывание микропереключателей 15, которые через штепсельный разъем 9разрывают цепь питания электродвигателя 11. Крышка 3 с винтами 2 закрывает внутреннюю полость оправки. Устройство работает следующим образом. После установки автооператором оправки в шпиндель станка с помощью специального устройства автоматически осуществляются ее ориентация в нужном угловом положении и подсоединение ответной части разъема 9. В соответствии с измерительной программой, входящей в управляющую программу обработки, отсчетно-измерительной системой станка определяется необходимая величина выдвижения резца 7. Блок управления системы автоматической настройки включает электродвигатель

Рис. 4.6. Оправка с системой автоматического регулирования вылета резца По окончании процесса настройки (или поднастройки) происходит автоматическое отсоединение разъема питания электродвигателя и включение устройства числового программного управления на отработку основной программы. Точность перемещения резца составляет 0,003 мм. Точность определения отклонения размера статической настройки обусловлена точностью срабатывания датчиков В настоящее время для обрабатывающих центров создаются так называемые «интеллектуальные» режущие инструменты, у которых регулирование положения режущих кромок осуществляется с помощью элементов мехатроники[3]. Существенно сокращает простои станков с числовым программным управлением автоматическая смена инструментов с помощью манипуляторов. Для этого инструменты должны иметь специальные устройства для захвата и специальные патроны для автоматического крепления на станке. Поэтому инструментальная оснастка таких станков имеет весьма развитую подсистему вспомогательных инструментов.

|

отличается от эталонного

отличается от эталонного  , принятого на этапе разработки управляющей программы.

, принятого на этапе разработки управляющей программы. с учетом «нуля станка». При этом вершина режущей кромки инструмента поочередно касается штоков датчиков Д1, Д2 при перемещении стола станка по координате X. По результатам измерений определяются отклонения ± К значения

с учетом «нуля станка». При этом вершина режущей кромки инструмента поочередно касается штоков датчиков Д1, Д2 при перемещении стола станка по координате X. По результатам измерений определяются отклонения ± К значения  от эталонного

от эталонного  .

.

и

и  ) высвечивается цифровой индикацией устройства числового программного управления станка станка. Суммируя полученные значения с А2,,

) высвечивается цифровой индикацией устройства числового программного управления станка станка. Суммируя полученные значения с А2,,  ,

,  , который вращает ходовой винт 18. Вращательное движение последнего преобразуется в поступательное движение толкателя 1и резцедержателя 6. В результате резец 7 перемещается на требуемую величину. После этого цепь питания электродвигателя разрывается.

, который вращает ходовой винт 18. Вращательное движение последнего преобразуется в поступательное движение толкателя 1и резцедержателя 6. В результате резец 7 перемещается на требуемую величину. После этого цепь питания электродвигателя разрывается.

и

и  (рис. 4.5), накопленной погрешностью определения размера

(рис. 4.5), накопленной погрешностью определения размера  между базами датчиков

между базами датчиков