ГЕОМЕТРИЯ РЕЗЦА

Несмотря на значительное разнообразие форм режущих инструментов (резцы, сверла, фрезы, протяжки и т.д.), геометрия их режущей части имеет много общего. Рассмотрим геометрические параметры режущей части инструмента на примере токарного резца, как наиболее распространенного и простого режущего инструмента, применяющегося на станках различных типов. Резец (рис.1.6) состоит из рабочей части или головки резца, совершающей работу, резания, и крепежной части - стержня (или державки), служащей для закрепления резца на станке.

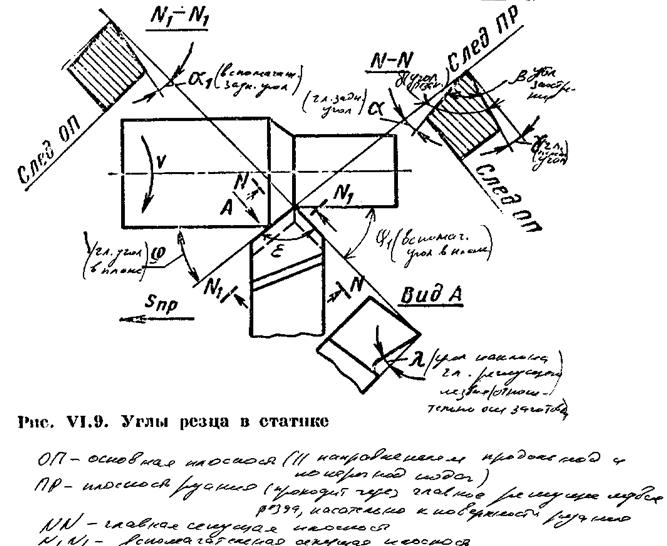

на обрабатываемой заготовке различают: - обрабатываемую поверхность, с которой срезается стружка, - обработанную поверхность, с которой уже срезана стружка, - поверхность резания, образуемую главной режущей кромкой. Режущая часть резца ограничена рядом поверхностей, которые, пересекаясь, образуют режущие кромки (рис.1.6). Поверхность, по которой сходит стружка, называется передней, задние поверхности резца обращены к обрабатываемой заготовке: главная задняя - к поверхности резания, вспомогательная задняя - к обработанной поверхности. Главная режущая кромка и вспомогательная режущая кромка образуются пересечением передней и задних поверхностей. Главная режущая кромка выполняет основную работу резания, а вспомогательная участвует в формировании обработанной поверхности. Место сопряжения главной и вспомогательных режущих кромок называется вершиной резца, которая может быть острой или закругленной. Для определения углов резца используют 4 координатные плоскости см. рис. 1.7(VI.9): - основная плоскость - проходит параллельно направлениям продольной и поперечной подач, она обычно совпадает с опорной поверхностью резца. - плоскость резания - проходит через главную режущую кромку касательно к поверхности резания. При определении углов в статике (когда скорость движения подачи не учитывается) плоскость резания перпендикулярна основной плоскости. - главная секущая плоскость N-N -проходит перпендикулярно проекции главной режущей кромки на основную плоскость, - вспомогательная секущая плоскость N1-N1 - проходит перпендикулярно проекции вспомогательной режущей кромки на основную плоскость.

Рабочий клин резца характеризуют главные углы, измеряемые в главной секущей плоскости N-N (см. рис. 1.7(VI.6)): α; - главный задний угол, заключен между главной задней поверхностью и плоскостью резания, он служит для уменьшения трения между главной задней плоскостью и поверхностью резания заготовки. Однако чрезмерное его увеличение приводит понижению прочности режущей кромки. γ; - главный передний угол, заключен между передней поверхностью и плоскостью, перпендикулярной к плоскости резания, он облегчает врезание инструмента в материал, уменьшает силу резания и повышает качество обработанной поверхности. Однако чрезмерное его увеличение приводит к снижению прочности главной режущей кромки, и, как следствие, к уменьшению стойкости инструмента. При обработке вязких и мягких материалов используют резцы с большими значениями угла γ;, при обработке хрупких и твердых материалов - с меньшими или даже отрицательными углами γ;. β; - угол заострения, заключен между передней и главной задней поверхностью резца, т.е β=900-(α+γ); δ=β+α; - угол резания, заключен между плоскостью резания и передней поверхностью резца. Во вспомогательной секущей плоскости N1-N1 (см. риc.1.7(VI.9)) измеряют угол α1 - вспомогательный задний угол, уменьшающий трение между вспомогательной задней поверхностью резца и обработанной поверхностью заготовки.

В основной плоскости измеряют углы резца в плане: φ; - главный угол в плане, угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. При уменьшении этого угла увеличивается ширина срезаемого слоя и уменьшается его толщина, т.е. увеличивается активная часть главной режущей кромки. Это приводит к снижению удельного давления и температуры режущего лезвия, и, следовательно, к повышению стойкости резца. Однако с уменьшением угла φ; значительно возрастает радиальная составляющая силы резания, что вызывает повышенный прогиб и вибрацию заготовки, снижает качество обработанной поверхности. φ1 - вспомогательный угол в плане, угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. Уменьшение угла φ1 приводит к снижению шероховатости обработанной поверхности и упрочнению вершины резца. ε = 1800-(φ+φ1) - угол при вершине резца в плане, т.е. угол мeжду проекциями главной и вспомогательной режущих кромок на основную плоскость. В плоскости резания измеряют λ; - угол наклона главной режущей кромки, это угол, заключенный между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол λ; влияет на направление схода стружки и может быть положительным, отрицательным или равным нулю. Если вершина резца является высшей точкой главной режущей кромки, то угол λ;, отрицательный и стружка сходит в направлении подачи. Если λ; =0, т.е. когда режущая кромка параллельно основной плоскости, то стружка сходит по оси резца. Если вершина резца является низшей точкой главной режущей кромки, то угол λ; положительный и стружка сходит в направлении противоположном подаче. В процессе резания происходит изменение углов α и γ;. Это связано с изменением положения плоскости резания в пространстве вследствие сочетания главного движения и движения подачи, эти изменения углов могут быть существенными при работе с большими подачами, что необходимо учитывать при изготовлении и заточке резцов. Углы резца могут изменяться также в результате погрешностей при установке их на станок. Например, если при точении установить вершину резца выше линии центров станка, то главный передний угол γ; увеличится, а главный задний угол α; уменьшится.

|