ИЗНОС И СТОЙКОСТЬ РЕЖУЩИХ ИНСТРУМЕНТОВ.

Одной из основных характеристик режущего инструмента является его способность сопротивляться износу. Изнашивание режущего инструмента происходит при сравнительно высокой температуре; трение заготовки и стружки по инструменту происходит на небольших участках задней и передней поверхности резца, поэтому удельная сила трения (сила трения, отнесенная к единице изнашиваемой поверхности) значительна; износ режущих инструментов происходит в условиях сухого или полусухого трения, что ведет к возрастанию коэффициента трения. Различают следующие основные виды износа: 1. Абразивный - механическое истирание инструмента твердыми структурными составляющими обрабатываемого материала, например, цементитом, карбидами хрома, вольфрама, титана и др. Абразивный износ значительно возрастает при наличии на заготовках литейной корки или окалины. 2. Адгезионный – (вырыв частиц материала инструмента материалом стружки или заготовки вследствие образования металлических связей между ними - холодного сваривания) – происходит при высокой температуре и значительном давлении, когда проявляются силы молекулярного сцепления (в виде сваривания, схватывания) между материалом заготовки (стружки) и инструментом, приводящие к уносу мельчайших частиц инструментального материала стружкой и обрабатываемой заготовкой. Проявление адгезионного износа возможно также при периодическом удалении нароста. 3. Диффузионный (взаимное растворение-диффузия элементов материала заготовки и инструмента, ведущее к снижению твердости материала инструмента (например, в связи с обезуглероживанием) - происходит вследствие того, что при высоких температурах частицы инструментального материала проникают в стружку и обрабатываемую заготовку. Это приводит к изменению химического состава и физико-механических свойств в поверхностных слоях инструмента и снижает его износостойкость. Необходимо также отметить, что при высоких температурах в поверхностных слоях инструмента происходят структурные изменения.

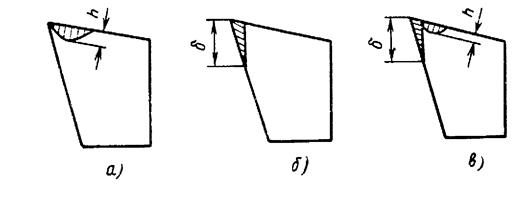

Так, при обработке быстрорежущим инструментом при температуре более 600°С мартенситная структура переходит в трооститную (имеющую меньшую микротвердость), вследствие чего режущая способность инструмента также снижается. 4. Окислительный износ - окисление элементов материала инструмента кислородом воздуха при высоких температурах и последующее разрушение малопрочных окислов. 5. Хрупкий износ - скалывание частиц твердого инструментального материала вследствие динамических нагрузок. В зависимости от условий резания и материала инструмента преобладают те или иные виды износа. Износ инструмента выражается в появлении площадки и (или) лунки износа (см. рис. 1.15). В зависимости от свойств материала обрабатываемой детали, скорости резания, толщины среза, переднего угла и условий работы инструмента возможны три вида износа: А) износ по одной передней поверхности (рис 1.15 а) такой износ преобладает при обработке пластичных материалов с большим сечением стружек. При этом на передней поверхности резца из быстрорежущей стали вырабатывается лунка, которая в начале облегчает процесс резания за счет уменьшения угля резания. Эта форма износа имеет месте также и при образовании нароста. При дальнейшем значительном увеличении лунки наступает полное затупление режущей кромки инструмента. Б) износ по одной задней поверхности (рис. 1.15 б) преобладает при обработке пластичных металлов с толщиной среза до 0, 1 мм; при обработке хрупких металлов (чугуна, твердой бронзы), а также при обработке сверлами, зенкерами, фрезами и др. Это объясняется тем, что стружка хрупкого металла давит на переднюю поверхность у самой режущей кромки, в самом начале своего образования рассыпается и, двигаясь по передней поверхности, не оказывает на нее заметного давления. В результате происходит чисто механическое истирание задней поверхности инструмента. Этому сильно способствуют частицы цементита, входящие в состав чугуна. Они царапают заднюю поверхность, как зерна абразива. В) износ одновременно по передней и задней поверхностям (см. рис. 1.15 в)- наблюдается при обработке деталей из пластичных материалов, к числу которых относится и сталь. Количественно износ оценивается: F по задней поверхности – максимальной высотой площадки (δ) (см. рис. 1.15 б, в), F износ по передней поверхности – глубиной лунки (h) (см. рис. 1.15 а,в). При чистовой обработке материалов, обладающих низкой теплопроводностью (пластмассы), а также при обработке высокопрочных материалов (аустенитные стали) происходит износ в форме округления (увеличения радиуса скругления) режущей кромки. Износ инструмента приводит к потере выдерживаемого размера, увеличению сил резания и шероховатости обрабатываемой поверхности, появлению вибраций, повышению температуры резания.I За критерий износа инструмента чаще применяют величину износа инструмента по главной задней грани (δ). Оптимальной величиной износа считается такая величина (δ)-, при которой выдерживается заданное качество обработки, а суммарный период службы инструмента (с учетом переточек) достигает максимума. Допустимые величины (δ) приведены в справочниках и составляют в зависимости от вида обработки и материала инструмента от 0,2 до 2 мм. Наибольшее влияние на интенсивность износа оказывает скорость резания, меньшее подача и еще меньшее глубина резания. Так при обработке заготовок из сталей средней твердости экспериментальным путем получена зависимость износа (в мм) по задней поверхности от режимов резания:

где С - коэффициент, характеризующий условия резания (обработки). Согласно этой зависимости целесообразно повышать производительность при обработке резанием в первую очередь увеличением глубины резания и подачи, и только вполне использовав эти возможности, следует повышать скорость резаная. Чем выше механические свойства обрабатываемого материала, тем выше износ режущего инструмента. В связи с этим, увеличение в материале обрабатываемой детали содержания углерода, хрома, вольфрама, титана, молибдена – ускоряет износ инструмента. Допустимой величине износа соответствует определенный период стойкости инструмента(Т) - время его непрерывной- работы на неизменных режимах резания до установленной величины износа (или, проще говоря, время работы между переточками). Установлено, что между скоростью резания (v) и периодом стойкости (Т) при определенных условиях существует зависимость:

или в общем виде

где С - коэффициент, учитывающий физико-механические свойства обрабатываемого материала; m — показатель относительной стойкости(отражает чувствительность Т к изменению резко падает даже при незначительном увеличении скорости резания (например, при увеличении скорости резания на 25%, стойкость уменьшается: в 3 раза. Т. к. стойкость резцов снижается даже при незначительном возрастании скорости резания, то заготовки следует обрабатывать на расчетной скорости резания, которой соответствует определенная стойкость. Обычно стойкость инструмента находится в пределах 30…90 мин.

|

мм

мм

)/ Так как величина m мала (для резцов m = 0, 1... 0,3), то стойкость

)/ Так как величина m мала (для резцов m = 0, 1... 0,3), то стойкость