Типы протяжек, их конструктивные элементы и геометрические параметры.

Существуют протяжки нескольких типов. Круглые протяжки предназначаются для обработки внутренних цилиндрических поверхностей (см. рис. 17. 2, а). Шлицевые протяжки применяют для обработки прямых и винтовых шлицевых канавок. Канавки изготовляют прямыми и эвольвентного профиля. Шпоночные протяжки применяют для обработки шпоночных пазов. Обработка заготовки 1 шпоночной протяжкой производится с помощью специального приспособления – оправки 2 (см. рис. 17.2, д). Многогранные протяжки применяют для обработки граненых отверстий с любым числом сторон. Многогранные протяжки работают по генераторной схеме резания. Плоские протяжки предназначаются для обработки плоских поверхностей (см. рис. 17.2, в). Они работают по профильной и прогрессивной схемам резания. Протяжки являются сложным по конструкции и дорогим инструментом, в связи с чем они должны иметь максимально возможную стойкость. У шпоночных протяжек из быстрорежущих сталей стойкость Т > 120 мин, у шлицевых Т > 420 мин при обработке стальных заготовок. Для изготовления цельных протяжек применяют следующие быстрорежущие стали: Р6М5, Р9, Р9Ф5, Р9К5 и др. В некоторых случаях применяют для изготовления протяжек углеродистые и легированные стали (9ХС, ХВГ и др.). Стойкость протяжек из легированных сталей в 2 – 2,5 раза выше стойкости протяжек из быстрорежущих сталей. Внутренние протяжки различают по форме (плоские и круглые) и конструктивным особенностям замковой части. Размеры замковой части и их форму выбирают в зависимости от конструкции протяжки по ГОСТ 4044 – 70 для круглых и ГОСТ 4043 – 70 для плоских протяжек.

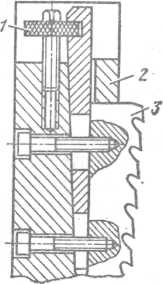

Конструкция наружных протяжек 3 позволяет компенсировать износ режущих кромок зубьев с помощью клиньев (рис. 17.4), регулируемых винтами 1. Сила резания должна восприниматься врезными шпонками или упором 2. Переходной конус внутренней протяжки 3 (см. рис. 17.2, а) служит для плавного входа протяжки в обрабатываемое отверстие. Его длина обычно равна 20 мм. Угол конуса 15 – 30°. Передняя направляющая 7 протяжки обеспечивает ее центрирование по предварительно обработанному отверстию и обеспечивает правильный вход режущих зубьев протяжки в начальный период обработки. Диаметр или размер направляющей равен наименьшему диаметру или размеру предварительно обработанного отверстия. Длину передней направляющей 1а рассчитывают по формуле ********** где l о – длина обрабатываемого отверстия; S – средний шаг режущих зубьев. Задняя направляющая 4 необходима для правильного выхода последних зубьев протяжки из обрабатываемого отверстия (во избежание перекоса заготовки). Длина задней направляющей равна половине длины обрабатываемого отверстия. Рабочая часть протяжки состоит из режущих и калибрующих зубьев. Иногда вместо калибрующих зубьев применяют выглаживающие. Число режущих зубьев z p = f + (2...4), где z 0 – припуск на обработку поверхности; Sz – подача на зуб. Число калибрующих зубьев берут равным 3 – 8 в зависимости от точности обрабатываемой поверхности. Чем выше точность, тем больше число калибрующих зубьев. Форму и размеры калибрующих зубьев принимают такими же, как режущих, поэтому число калибрующих зубьев влияет на допустимое число повторных заточек ее режущих зубьев. Точность поверхностей, обрабатываемых протягиванием, соответствует 6 – 7-му квалитету. Передний угол γ выбирают для режущих и калибрующих зубьев 5 – 10°. Задний угол у протяжек выбирают, исходя из условия сохранения размеров при повторных заточках. Для внутренних протяжек для режущих зубьев α = 2... 4°, а для калибрующих α = 1... 30'. Для наружных протяжек α = 7... 10° для режущих зубьев, а для калибрующих α = 3... 4°. При ширине срезаемого слоя более 6 мм для протяжек, работающих по профильной схеме резания, на режущих лезвиях делают стружкоразделительные канавки. Канавки обеспечивают разделение стружки на отдельные полоски, легко удаляемые из стружечных канавок. Стружкоразделительные канавки выполняют в шахматном порядке по всему ряду режущих зубьев протяжки. Стружкоразделительные канавки изготовляют параллельно спинке зуба, т. е. с соответствующим углом а. Ширина канавок в зависимости от ширины зуба в к = 0,8... 1,5 мм (рис. 17.5, д), высота канавки h = 0,4... 1 мм, радиус впадины канавки r = 0,2... 0,5 мм и угол развала && = 60... 90°. Подачу на зуб Sz при конструировании протяжек выбирают, исходя из конкретных условий; она зависит от обрабатываемого материала. Для уменьшения износа и улучшения условий срезания припуска Sz >> 0,02 мм. Для сталей Sz = 0,07... 0,15 мм; для чугуна Sz = 0,1... 0,2 мм; для бронз, латуни Sz – 0,2 мм; для алюминия Sz = 0,1 мм. режим резания при протягивании. Определение режима резания сводится к назначению скорости резания, т.к. толщина “ a ” и ширина “ b ” срезаемого слоя обусловлены конструктивными особенностями протяжки Элементами резания при протягивании являются периметр резания Периметр резания зависит от формы и размеров обрабатываемой поверхности и схемы резания и определяется уравнением Подача при протягивании Sz – размерный перепад между соседними режущими зубьями протяжки (рис.2.3) – является элементом конструкции протяжки.

Рис.2.3 Схема срезания припуска при протягивании.

Скорость резания при протягивании – скорость относительного перемещения протяжки и заготовки в главном рабочем движении. Скорость резания, определяемую требованиями к точности обработки и параметрам шероховатости обработанной поверхности, выбирают по табл. 2.24 в зависимости от группы скорости. Устанавливаемой из табл. 2.25. При нормативной скорости резания заданный параметр шероховатости поверхности может быть достигнут при оптимальных значениях переднего и заднего углов, при наличии у протяжки чистовых и переходных зубьев. Установленную нормативную скорость резания сравнивают с максимальной скоростью рабочего хода станка и скоростью резания, м /мин допускаемой мощностью двигателя станка:

где N – мощность двигателя станка, кВт; P z – сила резания при протягивании, Н; η – КПД станка. В качестве рабочей скорости принимают наибольшую из сравниваемых скоростей. Сила резания, Н, при протягивании

где P – сила резания на 1 мм длинны лезвия, Н, зависящая от обрабатываемого материала и величины подачи Sz, мм, на один зуб протяжки (табл.П2.2.7).

Примечание: 1.В числителе приведены скорости резания при Ra = 3,2 ÷ 6,3 мкм и точности 8 – 9-го квалитетов, в знаменателе – при Ra = 1,6 мкм и точности 7-го квалитета; для протяжек всех типов – при Ra = 0,8 ÷ 0,4 мкм 2. При протягивании наружных поверхностей с допуском до 0,03 мм секциями протяжек с фасонным профилем скорости резания снижать до 4 – 5 м/мин. 3. Для протяжек из стали ХВГ табличные скорости резания снижать на 25 – 30 %. Основное технологическое время для протягивания –

где V пр – скорость протягивания; V всп – скорость вспомогательного хода протяжки; L – длина рабочего хода инструмента, мм.

Таблица 2.25

|

– наибольшая суммарная длина лезвий всех одновременно режущих зубьев, мм, подача на один зуб Sz, мм, и скорость резания v, м/мин.

– наибольшая суммарная длина лезвий всех одновременно режущих зубьев, мм, подача на один зуб Sz, мм, и скорость резания v, м/мин. , где В – периметр резания, мм, равный длине обрабатываемого контура заготовки или больше её величину

, где В – периметр резания, мм, равный длине обрабатываемого контура заготовки или больше её величину  при наклонном расположении зубьев под углом

при наклонном расположении зубьев под углом  ; z c – число зубьев в секции протяжки при прогрессивной схеме резания (при профильной или генераторной схемах резания z c = 1); zl – наибольшее число одновременно режущих зубьев, определяемое из выражения

; z c – число зубьев в секции протяжки при прогрессивной схеме резания (при профильной или генераторной схемах резания z c = 1); zl – наибольшее число одновременно режущих зубьев, определяемое из выражения  , где l – длина обрабатываемой поверхности, мм (за вычетом пазов или выточек, если таковые имеются); t - шаг режущих зубьев, мм. Вычисленное значение zl округляют до ближайшего целого числа.

, где l – длина обрабатываемой поверхности, мм (за вычетом пазов или выточек, если таковые имеются); t - шаг режущих зубьев, мм. Вычисленное значение zl округляют до ближайшего целого числа.