Выбор способа получения заготовки

Выбор способа изготовления заготовки осуществляют с учётом следующих факторов. 1 Материал заготовки. В зависимости от его технологических свойств возможны три варианта изготовления заготовки: а) литьём в случаях, когда материалом заготовки являются чугуны, силумины, литейные стали по ГОСТ 977-88 (марка стали заканчивается буквой Л), литейные бронзы по ГОСТ 493-79 и ГОСТ 613-79, литейные латуни по ГОСТ 17711-93 и др.; б) обработкой давлением в случаях, когда материалом заготовки являются деформируемые стальные сплавы по ГОСТ 1050-88, ГОСТ 380-94, ГОСТ 4543-71, ГОСТ 1435-90, ГОСТ 5949-75, деформируемые алюминиевые сплавы, бронзы, латуни и др.; в) сваркой в случаях, когда заготовка имеет сложную конфигурацию или малую толщину стенок и изготовление её литьем или обработкой давлением затруднительно или невозможно. 2 Назначение и условия работы детали. Как правило, механические свойства обработанного давлением материала выше, чем литого. Вследствие этого деталь, заготовка для которой получена при помощи обработки давлением, будет иметь меньшую массу, что особенно важно в транспортных машинах, самолётах, автомобилях, ракетах и т.д. Детали, подвергнутые обработке давлением, имеют более высокую надёжность. Поэтому заготовки деталей, от которых зависит жизнь людей (детали систем управления, тяги и рычаги тормозных систем и т.д.), изготовляют обработкой давлением. Государственный горный и Технический надзор требует изготовления ответственных деталей подъёмных кранов, сосудов, работающих под давлением сжатых газов, и т.д. только из материалов, подвергнутых обработке давлением. Если деталь имеет неответственное назначение, работает не на пределе своих возможностей (в этом случае категория прочности материала обычно не оговорена), возможна замена литого материала на штампованный и обратно. 3 Конфигурация детали. Э то один из решающих факторов, влияющих на выбор метода получения заготовки. Если форма для детали должна иметь более одного разъёма, то заготовка чаще получается литьём. Исключение составляют детали, штампуемые на ГКМ и в разъёмных матрицах на других видах оборудования (штамп в этом случае имеет два и больше разъёма). Полузамкнутые полости и тонкие стенки сложной конфигурации у детали предрасполагают к получению заготовки для неё литьём. 4 Размеры детали. Особо крупные детали сложной конфигурации изготавливаются литьём или сваркой. 5 Возможность появления в литой детали раковин и пористости. Эти дефекты вскрываются механической обработкой и не допускаются на поверхностях, подвергающихся истиранию (поверхности пар скольжения, червячные передачи), высоким контактным нагрузкам (зубчатые передачи, шлицевые соединения). Поэтому заготовки для деталей, имеющих указанные конструктивные элементы, нужно стремиться получать обработкой давлением (если позволяют размеры и конфигурация). При получении заготовки для такой детали литьём имеется риск потерь от брака. 6 Конструктивные особенности детали. Метод получения заготовки необходимо иметь в виду при конструировании детали. Он находит своё отражение в конструктивных особенностях (закругления, уклоны, рёбра и др.), которые во многих случаях и предопределяют выбор того или другого метода. 7 Конкретная деловая ситуация. На выбор метода получения заготовки влияет конкретная деловая ситуация: наличие на предприятии тех или иных цехов (кузнечных, штамповочных, литейных, сварочных), наличие в цехах определённого оборудования, степень его загруженности, наличие или отсутствие возможности получения заготовки по кооперации и др. Эта деловая ситуация должна учитываться при конструировании детали. Например, при отсутствии на заводе сталеплавильных печей и при невозможности получить заготовку по кооперации. Крупная стальная несущая деталь должна конструироваться с учётом её получения ковкой (при наличии ковочного оборудования) или сваркой. 8 Затраты на изготовление заготовки. Необходимо учитывать затраты на изготовление заготовок. Как правило, литые заготовки являются наиболее дешёвыми. Процесс и результат выбора метода получения заготовки на основании комплексного анализа перечисленных выше положений должны быть отражены в пояснительной записке в виде возможных вариантов изготовления заготовки. Если заготовку решено получать литьём, то следующим этапом является выбор способа литья (в песчаные формы, в кокиль, в оболочковые формы, по выплавляемым моделям, под давлением и др.). При этом необходимо учитывать, что литьё в песчаные формы применяется для отливок любой сложности, любых размеров и вида сплава в индивидуальном, мелко- и среднесерийном производстве. Литьё в кокиль применяется в средне- и крупносерийном производстве сравнительно простых отливок из чугунов и сплавов цветных металлов. Литьё воболочковыеформы применяется в крупносерийном и массовом производствесравнительнопростых небольших отливок из любых сплавов. Литьёповыплавляемым моделям применяется в средне- и крупносерийномпроизводственебольших сложных точных тонкостенных отливок без ограничениясплавов. Литьё под давлением применяется в крупносерийном и массовом производстве небольших точных тонкостенных отливок из сплавов цветных металлов с минимальном объёмом последующей механической обработки. При выборе способов литья необходимо учесть рекомендации по допустимым толщинам стенок и размерам отверстий в отливках, Если заготовку решено получать обработкой давлением, то необходимо выбрать её вид (прокатка, ковка, ковка-штамповка в подкладных штампах на ковочных молотах, штамповка на паровоздушных штамповочных молотах (ПШМ), кривошипных горячештамповочных прессах (КГШП), винтовых прессах (ВП), горизонтально-ковочных машинах (ГКМ), обжатие на ковочных вальцах или радиально-ковочных машинах (РКМ), холодная объёмная штамповка, холодная листовая штамповка). Окончательно способ получения заготовки выбирается после расчёта экономической эффективности вариантов получения заготовки. 1.1.4 Методические указания для расчёта припусков по упрощённым формулам Исходным пунктом для разработки чертежа отливки является чертёж детали и годовой объём ее выпуска. 1 Подготовить таблицу с размерами 2 Рассчитать средние размеры детали

где

Числовые значения отклонений можно взять из справочников по допускам, если их нет на чертеже детали или из библиотеки программы "Компас". 3 Записать значения допусков формы и взаимного расположения поверхностей детали

4 Определить вид механической обработки поверхностей детали, соединяемых размерами в зависимости от их шероховатости из табл. 1 и заполнить столбец 7, табл. 20. Таблица 1

Если поверхность механически не обрабатывается, то сделать запись " не обраб. ". 5 Выбрать из табл. 2 ориентировочные значения припуска на обрабатываемые размеры детали Таблица 2

6 Рассчитать ориентировочные размеры отливки Для наружных диаметров (аналогично рис. 4, а)

Для внутренних диаметров (аналогично рис. 4, г)

Для длин и высот, соединяющих две обработанные поверхности (аналогично рис. 4, б, в) по формуле (5). Для длин и высот, соединяющих одну обрабатываемую, а вторую необрабатываемую поверхности

Для уступов, соединяющих две обрабатываемые поверхности (аналогично рис. 4. е, ж)

Для уступов, соединяющих одну обрабатываемую, а вторую необрабатываемую поверхности: – если размер уступа при назначении припуска на обрабатываемую поверхность увеличивается, то нужно применить формулу (7); – если размер уступа уменьшается

7 Выбрать значение параметра Таблица 3

8 Определить значение параметра Таблица 4

К лёгким отнесены сплавы с плотностью до 3 г/см3, а к цветным тугоплавким отнесены сплавы с температурой плавления выше 700 °С. 9 Рассчитать параметр размерной точности отливки Для литья под давлением, литья по выжигаемым моделям с применением плавленого кварца, корунда и других огнеупорных материалов:

Для литья по выплавляемым моделям:

Для литья под низким давлением и в кокиль без песчаных стержней:

Для литья в песчано-глинистые сырые из высокопрочных (более 160 кПа или 1,6 кг/см2) смесей, литья по газифицируемым моделям, в формы, отверждённые в контакте с холодной оснасткой, литья под низким давлением, в кокиль с песчаными стержнями, в облицованный кокиль

Для литья в песчано-глинистые формы средней прочности (120…160 кПа или 1,2…1,6 кг/см2) со средним уровнем уплотнения, центробежного литья (внутренние поверхности), литья в формы, отверждаемые в контакте с горячей оснасткой и в вакуумно-пленочные формы

В приведённых выражениях меньше значения относят к простым отливкам крупносерийного производства. 10 Определить класс размерной точности Таблица 5

11 Определить параметр Таблица 6

12 Рассчитать значения вспомогательного параметра

Для чётных (при

13 Определить значения допусков Таблица 7

Для необрабатываемых поверхностей столбцы 11-18 табл. 20 не заполнять. 14 Определить отношение наименьшего размера элемента отливки к наибольшему (толщина или высота к длине элемента отливки)

15 Выбрать значения параметра Таблица 8

16 Определить значение параметра Таблица 9

17 Рассчитать параметр

Меньшие значения относятся к простым отливкам из легких цветных сплавов, большие значения – к сложным отливкам из черных сплавов. 18 Определить параметр Таблица 10

19 Рассчитать степень коробления

20 Определить допуски формы и расположения поверхностей Таблица 11

21 Определить значение параметра Таблица 12

22 Определить значение параметра Таблица 13

23 Рассчитать параметр

24 Определить общий допуск элемента отливки Таблица 14

25 Рассчитать отношение допуска размера детали к допуску размера отливки 26 Выбрать вид механической обработки поверхностей отливки по отношению Таблица 15

27 Рассчитать отношение допуска формы и взаимного расположения поверхностей детали к допуску формы и взаимного расположения поверхностей отливки 28 Выбрать вид механической обработки поверхностей отливки по отношению 29 Определить параметр Таблица 16

30 Рассчитать степень точности Для литья под давлением

Для литья в керамические формы, литья по выжигаемым и выплавляемым моделям

Для литья под низким давлением, литья в кокиль без песчаных стержней, центробежного литья

Для литья по газифицированным моделям, в песчаные формы с высоким уплотнением и прочностью 160 кПа, а также в песчаные отвержденные, сухие или подсушенные и окрашенные формы

Для литья в кокиль с песчаными стержнями

Для литья в оболочковые формы, облицованный кокиль и в вакуумно-плёночные песчаные формы

Для литья в песчано-глинистые сырые формы со среднем уровнем уплотнения и прочностью 120…160 кПа, а также в песчаные отверждённые, сухие или подсушенные и окрашенные формы

Меньшие значения относятся к простым отливкам и крупносерийному производству, большие – к сложным отливкам и среднесерийному производству. 31 Определить ряды припусков по табл. 17. Таблица 17

Меньше значения соответствуют отливкам из цветных легкоплавких сплавов, средние – из серого и высокопрочного чугуна, термообрабатываемых отливок из стали и цветных тугоплавких сплавов, большие – для отливок из ковкого чугуна. 32 Выбрать параметр Таблица 18

33 Окончательно выбрать наиболее точный вид механической обработки каждой поверхности отливки из трех рассмотренных вариантов и подчеркнуть в столбцах 7, 14, 16 табл. 20. Следует отметить, что при задании вида обработки по отношениям 34 Определить величину общего припуска Таблица 19

35 Рассчитать припуск на сторону на механическую обработку в зависимости от ее вида по формуле (28) и заполнить столбец 18 табл. 20.

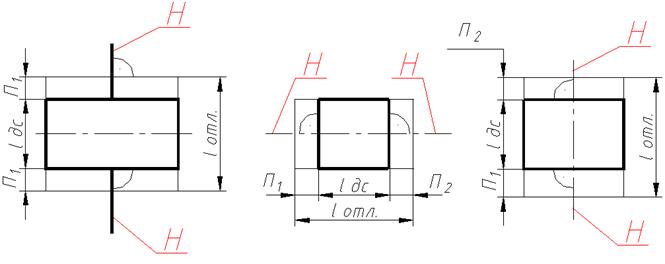

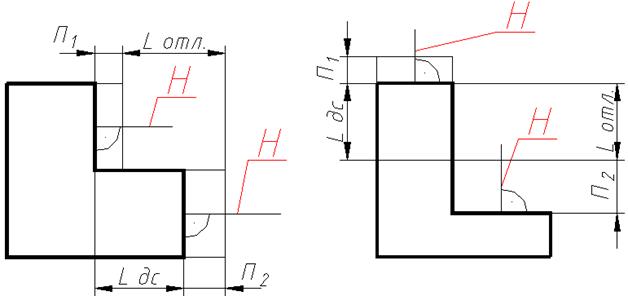

36 Определить номинальные размеры отливки. В зависимости от расположения механически обрабатываемых поверхностей отливки, которые соединяет определённый размер, можно выделить несколько видов размеров (рис. 4): а) наружный диаметр (рис. 4, а), длина (рис. 4, б), и толщина (рис. 4, в) отливки, когда внешние нормали к обрабатываемым поверхностям направлены в противоположные стороны; в этом случае для определения номинального размера отливки

б) внутренний диаметр (рис. 4, г) и внутренний размер полости (рис. 4, д) отливки

в) уступ

Если одна из поверхностей уступа механически не обрабатывается, то в формуле (31) или Если одна и та же поверхность отливки соединяется с другими поверхностями разными размерами и в зависимости от величины размера на неё назначаются разные припуски, то при расчёте этих размеров отливки выбирается больший припуск на сторону из всех рассматриваемых.

37 Определить размеры отливки. Размеры отливки

Если допуск размера отливки нечётная величина, например 38 После расчёта размеров отливки, полученной первым способом в такой же последовательности рассчитываются размеры отливки для второго способа её получения. Только в этом случае не следует повторять пункты 1…7, а начать расчёт с п. 8. Результирующая таблица, в которую будут записываться результаты, будет иметь усечённый вид (табл. 21) за счёт исключения аналогичных столбцов 2-9 из табл. 20. а) Выбирается линия разъёма полуформ в плоскости, проходящей через наибольший габаритный размер. При литье в ПГФ вся отливка располагается в нижней полуформе. При литье в кокиль на кокильном станке с вертикальной плоскостью разъёма отливка располагается вертикально в левой половине кокиля (см. пример на рис. 6). б) Деталь изображается в тонких линиях в том положении, в котором она располагается в литейной форме. При литье в ПГФ ось отливки вертикальна, а при литье в кокиль горизонтальна. в) На контур детали наносятся припуски (см. прил. 3). г) Сверху припусков наносятся напуски, включающие литейные уклоны, которые наносятся таким образом, чтобы удобнее изъять заготовку из формы. Например, если отливка при литье в ПГФ располагается в нижней полуформе, то верхние размеры должны быть больше нижних размеров на величину уклона. д) После нанесения припусков и напусков профиль заготовки ограничивается контурной линией. е) Значение наружных литейных уклонов рекомендуется выбирать равными 1°, а внутренних 3°, ж) Значения наружных радиусов закругления углов отливки следует выбирать равными 2,5 мм при выполнении условия

где

где з) Масса отливки для двух способов её получения рассчитывается по приведённым ранее рекомендациям по номинальным размерам отливки.

|

, допусками

, допусками  и шероховатостью

и шероховатостью  поверхностей детали на основе её чертежа и заполнить столбцы 1, 2, 3, 6 (табл. 20).

поверхностей детали на основе её чертежа и заполнить столбцы 1, 2, 3, 6 (табл. 20). по формуле (6) и вписать в столбец 4 табл. 20

по формуле (6) и вписать в столбец 4 табл. 20 , (3)

, (3) – номинальный размер детали;

– номинальный размер детали; – верхнее и нижнее предельные отклонения размера детали со своим знаком.

– верхнее и нижнее предельные отклонения размера детали со своим знаком. в столбец 5 табл. 20. Если эти допуски на чертеже не указаны, то рассчитать их по формуле

в столбец 5 табл. 20. Если эти допуски на чертеже не указаны, то рассчитать их по формуле (4)

(4) , мкм

, мкм

и выполнить столбец 8 табл. 20.

и выполнить столбец 8 табл. 20. , мм

, мм

, мм

, мм

с учётом ориентировочных припусков на обрабатываемых поверхностях

с учётом ориентировочных припусков на обрабатываемых поверхностях  по ниже приведенным формулам и заполнить столбец 9 табл. 20.

по ниже приведенным формулам и заполнить столбец 9 табл. 20. . (5)

. (5) . (6)

. (6) . (7)

. (7) (8)

(8) (9)

(9) из табл. 3.

из табл. 3. , мм

, мм

, зависящего от типа сплава из табл. 4.

, зависящего от типа сплава из табл. 4.

в зависимости от типа технологического процесса литья по формулам (10…14).

в зависимости от типа технологического процесса литья по формулам (10…14). . (10)

. (10) . (11)

. (11) (12)

(12) (13)

(13) (14)

(14) , зависящей от параметра

, зависящей от параметра

, зависящий от номинальных размеров

, зависящий от номинальных размеров  отливки по табл. 6.

отливки по табл. 6. , мм

, мм

. Для нечётных значений параметра

. Для нечётных значений параметра  (15)

(15) ) значений параметра

) значений параметра  (16)

(16) размеров отливки по табл.8 и заполнить столбец 10, табл. 20.

размеров отливки по табл.8 и заполнить столбец 10, табл. 20.

(17)

(17) .

.

, зависящего от типа литейной формы (многократные или разовые) и термообработки сплавов (нетермообрабатываемые) и термообрабатываемые отливки по табл. 9.

, зависящего от типа литейной формы (многократные или разовые) и термообработки сплавов (нетермообрабатываемые) и термообрабатываемые отливки по табл. 9. коробления по формуле

коробления по формуле (18)

(18) , зависящий от номинального размера нормируемого участка отливки по табл. 10.

, зависящий от номинального размера нормируемого участка отливки по табл. 10. формуле:

формуле: (19)

(19) отливки в зависимости от степени коробления

отливки в зависимости от степени коробления  , зависящего от допуска размера отливки

, зависящего от допуска размера отливки

, зависящего от допуска формы

, зависящего от допуска формы  отливки по табл. 13.

отливки по табл. 13.

по формуле

по формуле (20)

(20) в зависимости от параметра

в зависимости от параметра  , мм

, мм

и заполнить столбец 13 табл. 20.

и заполнить столбец 13 табл. 20. из табл. 16 и заполнить столбец 14 табл. 20.

из табл. 16 и заполнить столбец 14 табл. 20. , мм

, мм

, зависящий от общего допуска элементов отливки

, зависящий от общего допуска элементов отливки  поверхностей отливки в зависимости от типа технологического процесса литья в зависимости от параметров

поверхностей отливки в зависимости от типа технологического процесса литья в зависимости от параметров  . (21)

. (21) . (22)

. (22) . (23)

. (23) . (24)

. (24) . (25)

. (25) . (26)

. (26) . (27)

. (27) , зависящий от ряда припусков по табл. 18.

, зависящий от ряда припусков по табл. 18. .

. , при

, при  и

и  и параметр

и параметр  по табл. 19.

по табл. 19. , мм

, мм

. (28)

. (28) (29) нужно к среднему размеру детали

(29) нужно к среднему размеру детали  прибавить два припуска на сторону

прибавить два припуска на сторону  и

и  , причём для наружного диаметра эти припуски всегда равны

, причём для наружного диаметра эти припуски всегда равны  =

=  (рис. 4, а); если какая-либо из поверхностей отливки, соединяемых линейным размером (длиной см. рис. 4, б или высотой см. рис. 4, в) не обрабатывается, то припуск на эту сторону

(рис. 4, а); если какая-либо из поверхностей отливки, соединяемых линейным размером (длиной см. рис. 4, б или высотой см. рис. 4, в) не обрабатывается, то припуск на эту сторону  ; (29)

; (29) , когда внешние нормали

, когда внешние нормали  вычитаются припуски

вычитаются припуски  и

и  , причём для внутреннего диаметра

, причём для внутреннего диаметра  ; (30)

; (30) на длине (рис 4, е) или толщине (рис. 4, ж), когда, внешние нормали к обрабатываемым поверхностям направлены в одну сторону; если припуски па обе образующие уступ поверхности одинаковы (

на длине (рис 4, е) или толщине (рис. 4, ж), когда, внешние нормали к обрабатываемым поверхностям направлены в одну сторону; если припуски па обе образующие уступ поверхности одинаковы ( , то размер отливки равен длине уступа на детали (

, то размер отливки равен длине уступа на детали ( =

=  . (31)

. (31)

при различных вариантах расположения припусков на сторону П1 и П2

при различных вариантах расположения припусков на сторону П1 и П2

(32), включающие рассчитанные номинальные размеры

(32), включающие рассчитанные номинальные размеры  =

=  . (32)

. (32) большую сторону

большую сторону  , (33)

, (33) и

и  – припуски на прилегающие к углу поверхности, а значения радиусов закругления внутренних углов

– припуски на прилегающие к углу поверхности, а значения радиусов закругления внутренних углов  = 5 мм при выполнении условия

= 5 мм при выполнении условия , (34)

, (34) и

и  - толщины сопряженных стенок отливки.

- толщины сопряженных стенок отливки.