На кузнечно-прессовом оборудовании (ГОСТ 7505-89)

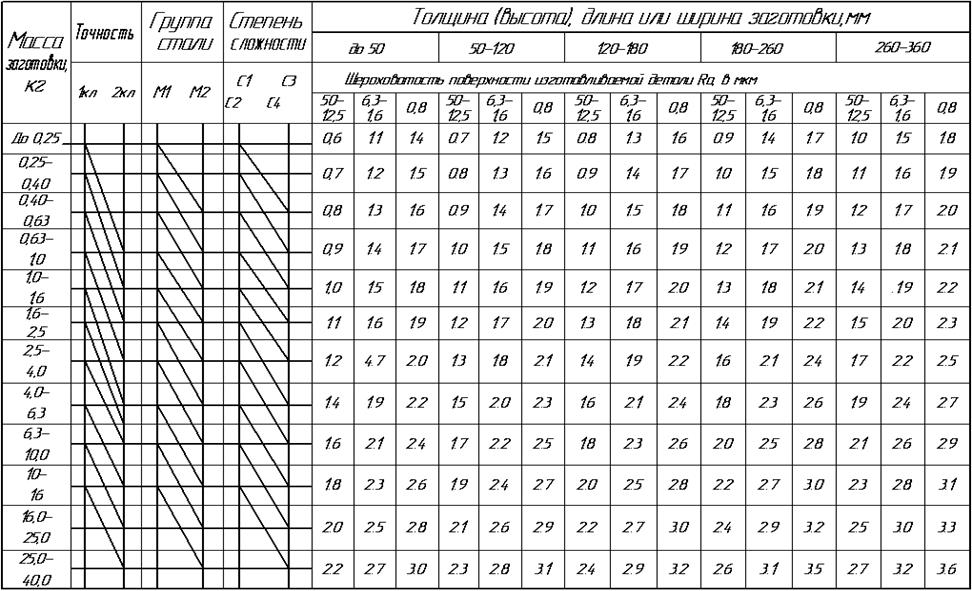

Таблица 3.4. Допуски на штамповочные поковки нормальной точности (по ГОСТ 7505-89)

Допуск на внутренние размеры поковок должны устанавливаться с обратными знаками, например, если для наружной поверхности диаметром 80 мм установлен допуск Допускаемые отклонения на размеры назначают по ГОСТ 1855—85 для отливок из серого чугуна и по ГОСТ 2009—95 для стальных фасонных отливок (табл.3.5.).

Таблица 3.5. Допускаемые отклонения (±) на размеры чугунных и стальных отливок (по ГОСТ1855-85 и ГОСТ2009-95)

Допуск на размеры заготовок, изготовляемых горячей объемной штамповкой на различных видах кузнечно-прессового оборудования, определяют по ГОСТ 7505—89." Допуски, припуски и кузнечные напуски" (табл.3.3 и 3.4). К кузнечным напускам относятся штамповочные уклоны, внутренние радиусы скруглений, перемычки отверстий заготовки и другие дополняющие припуски. Величину штамповочных уклонов определяют по ГОСТ 7505—89 (табл. 3.6).

Таблица 3.6. Штамповочные уклоны для заготовок

Допускаемые отклонения от соосности прошиваемых в поковках отверстий к наружным поверхностям определяют по табличным нормативам и не зависят от других допусков, а являются дополнением к ним (табл. 3.7.).

Таблица 3.7.. Допускаемые отклонения от соосности поверхностей, мм

Допускаемые отклонения от плоскостности, вогнутости прямолинейности (для плоских поверхностей), радиальному биению (для цилиндрических поверхностей) определяют по табличным нормативам (табл. 3.8).

Таблица 3.8.. Допускаемые отклонения от плоскостности, вогнутости, прямолинейности и радиальному биению

Допускаемые отклонения на межцентровые расстояния в поковках определяют по таблице3.9 и рисунку 5.

Рисунок 5

Таблица 3.9. Допускаемы отклонения (±) на межцентровые расстояния, мм

Предельные отклонения на угловые элементы поковок определяют по таблице 3.10 и рисунку 6.

Рисунок 6

Таблица 3.10. Отклонения на угловые размеры поковок

Отклонения на радиусы скруглений поковок определяют по таблице 3.11.и рисунку 6.

Таблица 3.11. Отклонения на радиусы скруглений, мм

Выполнение сквозных отверстий и углублений в горячих объемных штамповках, изготавливаемых на прессах и молотах, обязательно, если оси отверстий или углублений совпадают с направлением движения ползуна пресса или бабы молота. Диаметр углублений или отверстий должен быть больше или равен высоте поковок, но не менее 30 мм. При изготовлении сквозных отверстий и углублений на горизонтально-ковочных машинах является обязательным, чтобы оси данных элементов совпадали с направлением движения высадочного ползуна, а диаметры или размеры прошиваемых отверстий и углублений были бы не менее 30 мм, глубина не должна превышать трех диаметров данного отверстия. Обычно глубина отверстий в штамповочных поковках составляет не более 0,8 их диаметра. По принятым размерам, допускам, штамповочным уклонам, радиусам скруглений и другим параметрам разрабатывается эскиз заготовки, который является исходным для технико-экономических расчетов. Порядок расчета технико-экономических показателей следующий. Определяем массу заготовки Gз=γ Vз, (3.6.) где γ — плотность материала, кг/см3; V3 ~ объем заготовки, см3. Объем заготовки определяется по плюсовым отклонениям.. Обычно сложную фигуру заготовки условно разбивают на элементарные части (цилиндры, конусы, пирамиды и т.д.) и определяют объемы этих элементарных частей. Сумма элементарных объемов составит общий объем заготовки. Принимая во внимание все потери материала (угар, облой, некратность, на отрезку и т.д.), в зависимости от метода получения заготовки определяют норму расхода материала на проектируемую деталь. Потери материала на деталь, изготавливаемую из проката, состоят из некратности длины проката, торцовой обрезки, прорезки и удаляемых опорных концов. Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет 1о. т = (0,3-0,5) а, где а — сторона квадрата (диаметр круга). Прорезка определяется в зависимости от толщины дисковой пилы или ширины резца. Ширина прореза сегментной дисковой пилы диаметром 660 мм — 6 мм, а диаметром 710 мм — 6,5 мм. Ширина режущей части резца при разрезке проката на станках токарного типа зависит от диаметра заготовки: Диаметр заготовки, мм... 40—60 60—80 80—100 100—150 Ширина режущей части резца, мм 3—5 4—5; 5 - 6; 6 - 7 Некратность длины проката определяется исходя из выбранной длины проката и заготовки с учетом потерь от выбранного метода заготовительного раскроя. При расчете некратности длины проката необходимо стремиться к нулю или минимальным величинам. Средневероятная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки. Некратность в зависимости от принятой длины проката

Lнк=Lпр-x(Lз+lр), (3.7.)

где Lпр— длина выбранного проката, мм; х — число заготовок, изготавливаемых из принятой длины проката, шт; L3 — длина заготовки, мм; lр — ширина реза, мм. Число заготовок, изготавливаемых из принятой длины проката x= где lо.т. – длина торцового обрезка проката, мм; lзаж – минимальная длина опорного (зажимного) конца,мм.

Общие потери материала (%) при изготовлении деталей из проката

Пп.о.=Пнк+Пот+Пзаж+Потр, (3.9.)

где Пнк — потери материала на некратность, %;

Пнк=(Lнк*100) / Lпр, (3.10.) Пот — потери на торцовую обрезку проката, %

Пот=(lо.т.*100) / Lпр, (3.11.) Пзаж — потери при выбранной длине зажима, % Пзаж= (lзаж*100) /Lпр, (3.12.) Потр - потери на отрезку заготовки, % Потр= (1р. *100)/Lпр. (3.13.) Основным показателем, характеризующим экономичность выбранного метода изготовления заготовок, является коэффициент использования материала, выражающий отношение массы детали к массе заготовки. Коэффициент использования, материала с учетом технологических потерь Ким=Gд/Gзаг, (3.14.) где Gд — масса детали по рабочему чертежу, кг; G3аг — расход материала на одну деталь с учетом технологических потерь, кг. В курсовом проекте потери на механическую обработку можно принимать условно для отливок чугунных, стальных, бронзовых 15—20 %; при свободной ковке 15—40 %, объемной горячей штамповке 10%, из проката (стали) 15 %. Для рационального расходования материала необходимо повышать коэффициент его использования, он должен быть не ниже 0,75. Расход материала на заготовку с учетом технологически потерь Gзп=G3(100 + ППО)/100. (3.15.) Годовая экономия материала от выбранного метода получения заготовки с учетом технологических потерь Эм=(G 1зп- G2з.п)N, (3.16.) где G 1зп - расход материала на одну деталь при первом методе получения заготовки, кг; G2з.п —расход материала на одну деталь при втором методе получения заготовки, кг; N – годовой объем выпуска деталей, шт. Технико-экономический расчет себестоимости определяется в зависимости от выбранных методов изготовления заготовки. Стоимость заготовки из проката, штамповки и литья определяют по расходу материала, массе стружки на деталь, стоимости материала и его технологическим отходам. Стоимость заготовки Сзп=Cм*Gзп – (Gзп-Gд)Сотх, (3.17.) где Cм – цена 1 кг материала заготовки, руб; Сотх – цена 1кг отходов материала, руб. Экономический эффект выбранного вида изготовления заготовки в денежном выражении составит: Э=(С1зп – С2зп)*N, (3.18.) где С1зп - стоимость заготовки, полученная при первом методе, руб; С2зп - стоимость заготовки, полученная при втором методе, руб; N – годовой объем выпуска деталей, шт. При изготовлении заготовок, подвергающихся нагреву (штамповок, поковок), допускается увеличение припуска на сторону обрабатываемой поверхности: Масса поковки, кг до 2,5 2,5 – 6 св.6 Увеличение припуска, мм... 0,5 0,8 1 В зависимости от технических требований к точности размеров, условий и характеру производства (массовое или серийное) заготовки, полученные методом горячей объемной штамповки, подразделяются на повышенную точность (класс I) и нормальную точность (класс II). Для различных размеров одной и той же заготовки допускается применять различные классы точности. Классы точности необходимо указывать в технических требованиях рабочего чертежа заготовки. Категория поковок характеризуется группой стали, условно обозначаемой Ml и М2. К группе Ml относятся углеродистые и легированные стали с содержанием углерода до 0,45 % и легирующих элементов до 2,0 %. К группе М2 относятся легированные стали, кроме указанных в группе Ml. Заготовки, изготовляемые горячей объемной штамповкой на различных видах кузнечно-прессового оборудования, подразделяются на четыре степени сложности: С1, С2, СЗ и С4. Степень сложности — отношение массы (объема) штамповки к массе (объему) фигуры, в которую вписывается штамповка. Степень сложности принимаем по ГОСТ 7505—89 Степень сложности штампованных заготовок С=Gп/ Gф или Vп/Vф, (3.19) где Gn — масса поковки, кг; Gф-масса фигуры, кг; Vn — объем поковки, см3; Vф — объем фигуры, см3. Степени сложности характеризуются следующими величинами: С1 — Св. 0,63 до 1,00; СЗ - Св. 0,16 до 0,32 С2 – св.0,32 до 0,63; С4 - До 0,16. Выполнение и оформление рабочего чертежа штампованной заготовки типа фланца показано на рисунке 7.

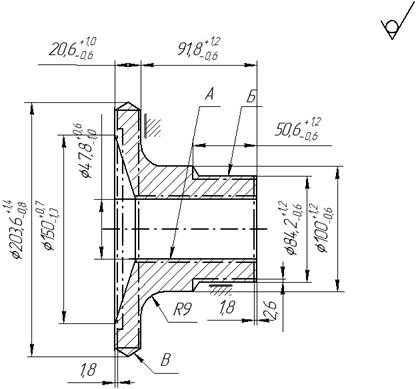

1. НВ 241…245 2. Степень сложности поковки С3 3.Группа стали М1 4. Точность изготовления 1 класс. 5. Радиусы закруглений углов R5мм 6. Штамповочные уклоны наружных поверхностей 5º, отверстия - 2º 7. Допуск соосности поверхностей А,Б, и В относительно базовой оси заготовки 0,8мм

Рисунок 7 Рабочий чертеж заготовки фланца

|

, то для внутреннего диаметра 80 мм допуск будет равен

, то для внутреннего диаметра 80 мм допуск будет равен  .

.

, (3.8.)

, (3.8.) Минимальная длина опорного конца зависит от конструкции технологического оборудования и зажимных элементов npиспособления для данного станка. Она должна быть достаточна для создания надежного контакта при уравновешивании oпрокидывающего момента (обычно не менее 10—20 мм); ее выбирают в каждом отдельном конкретном случае.

Минимальная длина опорного конца зависит от конструкции технологического оборудования и зажимных элементов npиспособления для данного станка. Она должна быть достаточна для создания надежного контакта при уравновешивании oпрокидывающего момента (обычно не менее 10—20 мм); ее выбирают в каждом отдельном конкретном случае.