Пример.

Произвести технико-экономический расчет двух вариантов изготовления заготовки: методом горячей объемной штамповки и из проката. Годовой объем выпуска деталей – 180000шт. Материал детали - сталь 45 ГОСТ 1050-88. Масса детали – 10,8кг. Чертеж детали на рисунке 8

1. HRCэ 41…45 2. Неуказанная шероховатость поверхностей Ra=12,5мкм

Рисунок 8

Устанавливаем тип производства по таблице 3.2. Согласно годовой программе тип производства – массовый. Вариант 1. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам.За основу расчета промежуточных припусков принимаем наружный диаметр детали 80f7мм. Устанавливаем предварительный маршрут обработки поверхности детали диаметром 80f7по таблице 4 [15]: Операция 005 Токарная 1. Черновое точение 2. чистовое точение Операция 020 Шлифовальная Промежуточные припуски на токарную и шлифовальную операции выбираем по таблице 3.12., припуски на подрезание торцовых поверхностей по таблице 3.13. По формуле (3.4) определяем расчетный размер заготовки из проката: Dр.з = 80+4,5+2+0,5=87мм По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-71 (таблица 3.14): Круг

Таблица 3.12 Промежуточные припуски на обработку наружных цилиндрических поверхностей Размеры, мм

Таблица 3.13 Припуски на чистовое подрезание торцов и уступов. Размеры в мм

Таблица 3.14 Горячекатаный прокат по ГОСТ 2590-71. Размеры в мм

Номинальная длина проката стали обыкновенного качества при диаметре 53-110 мм – 4-7м. Отклонения для диаметра 90 мм равны Припуск на подрезку торцовых поверхностей заготовки по таблице 3.13. равен 2,4мм. Общая длина заготовки L=300+2,4=302,4мм Предельные отклонения на длину заготовки выбираем по таблицам ЕСДП по 17 квалитету. Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 305 м Объем заготовки определяем по плюсовым отклонениям по формуле: V= где D – диаметр заготовки, L – длина заготовки, мм. Vз = Массу заготовки определяем по формуле (3.6.)

Gз=0,00785*1960,95=15,4кг Выбираем оптимальную длину проката. Потери на зажим заготовки lзаж принимаем 80мм. Заготовку отрезают на ножницах, т.к. это самый дешевый и производительный метод. Длину торцового обрезка проката принимаем равным: lоб=(0,3-0,5)d= 0,3*90=27мм Число заготовок, исходя из принятой длины проката по стандартам, определяется по формуле (3.8). Из проката длиною 4 м X4= Получаем 12 заготовок из данной длины проката. Из проката длиною 7 м X7= Принимаем 22 заготовки из данной длины проката. Остаток длины (некратность) определяется в зависимости от принятой длины проката по формуле (3.7.): из проката длиною 4 м Lнк4=4000-27-80-(305*12)=233мм Или по формуле (3.10.) Пнк4 = (233* 100)/4000= 5,83%; из проката длиною 7 м Lнк7 =7000- 27 - 80 - (306* 22) = 183 мм или ПнК7 = (183* 100)/7000= 2,61% Из расчетов на некратность следует, что прокат длиною 7 м для изготовления заготовок более экономичен, чем прокат длиною 4 м. Потери материала на зажим при отрезке по отношению к длине проката определяем по формуле (3.12.) Пзаж= (80*100)/ 7000= 1,1% Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката по формуле (3.11.) составят: Поб= (27*100)/ 7000=0,38% Общие потери (%) к длине выбранного проката по формуле (3.9.) П = 2,61+0,38+1,1=4,09% Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле (3.15):

G3n= 15,4(100 + 4,09) /100= 16,03 кг Коэффициент использования материала определяем по формуле (3.14.) Ки.м =10,8/16,03 = 0,67 Стоимость заготовки из проката определяем по формуле (3.17.) Сз.п.= 0,133*16,03-(16,03-10,8)0,0339=1,95руб Стоимость заготовки из проката с учетом коэффициента инфляции: Сп=Сз.п.*k (3.21.) где k - коэффициент инфляции на материал заготовки. Сп= 1.95*100=195 руб

Вариант 2. Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ). Степень сложности С1. Точность изготовления поковки — класс I. Группа стали — Ml. Припуски на номинальные размеры детали назначают по таблице 3.3. Припуски на обработку заготовок, изготавливаемых горячей объемной штамповкой, зависят от массы, класса точности, группы стали, степени сложности и шероховатости заготовки. На основании принятых припусков на размеры детали определяем расчетные размеры заготовки по формуле (3.4.): Dр80 = 80 + 4,8 = 84,8 мм; Dр70= 70 + 5,4 = 75,4 мм;

Lр250= 250 + 4,4 = 254,4 мм; Lр200= 200 + 2,2 - 202,2 мм; Lр50= 50 + 1,9 = 51,9 мм. Предельные отклонения на размеры заготовки определяем по ГОСТ 7505—89 или таблице 3.4.: Ǿ84,8

Разрабатываем эскиз на штампованную заготовку по второму варианту с техническими требованиями на изготовление (рис. 9).

1.НВ 241... 245 2.Степень сложности заготовки С1 3.Группа стали Ml 4.Точность изготовления I класс 5.Радиусы закруглений внешних углов R= 4 мм 6.Штамповочные уклоны 5° 7.Допуск соосности поверхностей А, Б и В относительно базовой оси заготовки 1,6 мм Рисунок 9 Рабочий чертеж заготовки

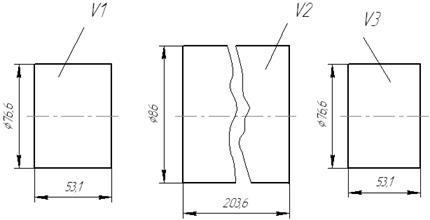

Рисунок 10. Элементы заготовки для определения объема

Для определения объема штампованной заготовки рекомендуется условно разбивать фигуру заготовки на простые элементы и проставить на них размеры с учетом плюсовых допусков (Рисунок 10).Определим объем отдельных элементов заготовки: V1, V2, V3. Фигура заготовки состоит из двух одинаковых объемов: V1 и V3. 2V1=2(

V2= Общий объем заготовки:

V0=2V1+V2=489.16+1182.07=1671.23см3 Масса штампованной заготовки определяется по формуле (3.6.) Gз.ш.=0,00785*1671,23=13,12кг Принимаем неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равными 10% и определяем массу заготовки с учетом потерь по формуле (3.15.): Gш=13,12(100+10)/100=14,43кг Коэффициент использования материала на одну штамповку определим по формуле (3.14.) Ки.м.=10,8/14,43=0,75 Стоимость штампованной заготовки по формуле (3.17.) Сш=(0,232*14,43)-(14,43-10,8)0,0339=3,23руб С учетом инфляции (3.21.) Сш= 3,23*100=323руб

Годовая экономия материала в зависимости от варианта изготовления заготовки определяется по формуле (3.16.) Эм= (16,03-14,43)180000=288000кг

Экономический эффект по стоимости заготовки определим по формуле (3.18.) Э= (323-195)180000= 23040000руб Технико-экономические расчеты показывают, что заготовка, полученная методом горячей объемной штамповки, более экономична по использованию материала, чем заготовка из проката, однако по себестоимости штамповка дороже, поэтому принимаем заготовку из горячекатаного круглого проката обычной точности.

|

по таблице3.14

по таблице3.14

, (3.20)

, (3.20) см3

см3 шт

шт шт

шт ; Ǿ75,4

; Ǿ75,4  ; 254,4

; 254,4  ; 202,2

; 202,2

)=489,16см3

)=489,16см3 =1182,07см3

=1182,07см3