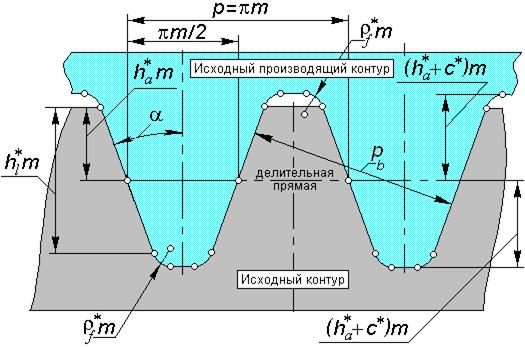

Исходный контур. Исходный производящий контур

Параметры эвольвентных колес и зуборезного инструмента стандартизованы; за основу стандарта приняты параметры и очертания На рис. 5.6 показан так называемый исходный реечный контур (или просто исходный контур), принятый в качестве базового для определения теоретических форм и размеров стандартных зубчатых колес; он представляет собой реечный контур с равномерно чередующимися симметричными зубьями и впадинами. Для стандартных реек регламентирован угол профиля исходного контура a и его значение равно

Профиль зуба рейки и линия ее впадин сопрягаются дугой окружности (так называемой переходной кривой). Начальную окружность колеса в зацеплении с рейкой исходного контура называют делительной окружностью; можно показать, что если шаг рейки равен p, то диаметр d этой окружности у колеса, имеющего z зубьев, равен

Отношение (

Модуль m измеряется в миллиметрах и его значения стандартизованы. Все линейные размеры исходных реек пропорциональны модулю:

Безразмерные коэффициенты, входящие в эти формулы, имеют следующие значения: коэффициент высоты головки зуба

В тесной связи с исходным контуром находится исходный производящий контур (рис. 5.6), на основе которого строится геометрия реечного зуборезного инструмента. При нарезании зубьев таким инструментом воспроизводится зубчато-реечное станочное зацепление, в процессе которого формируются эвольвентные профили нарезаемых зубьев; геометрия этих зубьев полностью определяется взаимным расположением инструмента и заготовки, а также кинематикой станочного зацепления (или попросту – настройкой станка).

|

. Одну из прямых, перпендикулярных осям симметрии зубьев рейки, называют делительной прямой – на ней толщина зуба рейки равна ширине впадины.

. Одну из прямых, перпендикулярных осям симметрии зубьев рейки, называют делительной прямой – на ней толщина зуба рейки равна ширине впадины. . (5.9)

. (5.9) ) называют модулем и обозначают, как

) называют модулем и обозначают, как . (5.10)

. (5.10) – шаг исходного контура;

– шаг исходного контура; – шаг по профильной нормали (равен основному шагу сопряженного с рейкой зубчатого колеса);

– шаг по профильной нормали (равен основному шагу сопряженного с рейкой зубчатого колеса); – высота делительной головки зуба;

– высота делительной головки зуба; – радиальный зазор;

– радиальный зазор; – граничная высота зуба;

– граничная высота зуба; – радиус переходной кривой.

– радиус переходной кривой. ; коэффициент радиального зазора

; коэффициент радиального зазора  ; коэффициент граничной высоты

; коэффициент граничной высоты  . Коэффициент радиуса переходной кривой является зависимым (рассчитываемым) параметром

. Коэффициент радиуса переходной кривой является зависимым (рассчитываемым) параметром . (5.11)

. (5.11)