Пример исследования теплопроводности СМК

Для определения необходимых теплофизических характеристик проводились исследования коэффициента эквивалентной теплопроводности сталеалюминиевого композита сталь Ст3 + алюминий АД1. Сварка взрывом проводилась на режимах, рассчитанных на ПЭВМ с использованием программы «Welding», обеспечивающих подтвержденное металлографическим анализом (рис.6.2, а) отсутствие непроваров и незначительное содержание оплавов на гребнях волнообразного профиля границы соединения. Значения эквивалентного коэффициента теплопроводности λСКМ исследовались на компьютеризированном приборе "КИТ-02Ц" КБ «Теплофон», предназначенном для измерения теплопроводности композиционных образцов из металлов, металлокерамики и других материалов в диапазоне от 1 до 400 Вт/м . К с погрешностью не более 3%. Измерения теплопроводности каждого композита проводилось не менее 8 раз при переустановке образца и рассчитывалось среднее значение.

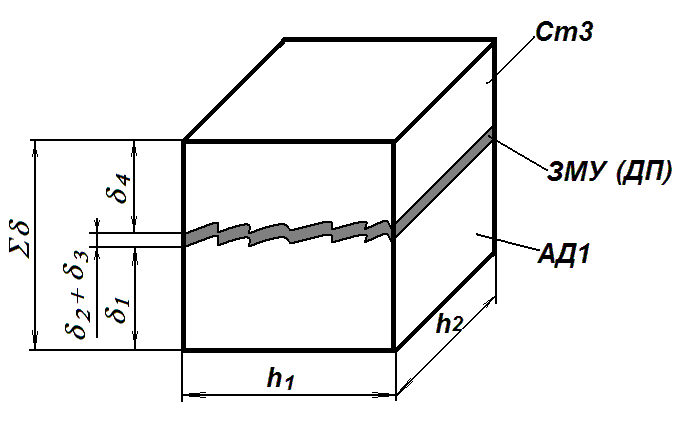

Для определения достоверности полученных значений коэффициентов теплопроводности композита в целом, и его отдельных составляющих (в первую очередь, ЗМУ и диффузионной интерметаллидной прослойки) измеряли теплопроводность образцов композита АД1+Ст3 близкого поперечного сечения, но двух различных толщин: Σδ = 5,7 мм с соотношением δ1 / δ4 =0,7и Σδ = 8,7 мм с соотношением δ1 / δ4 =1,7, схема которых приведена на рисунке 6.3.

Рис. 6.3. Схема образцов композита АД1+ Ст3

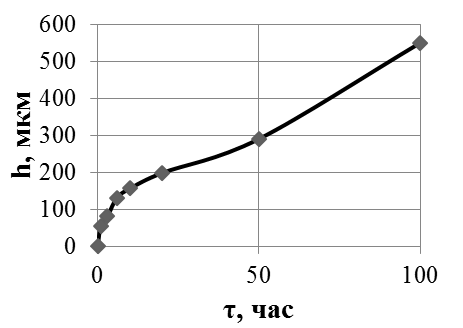

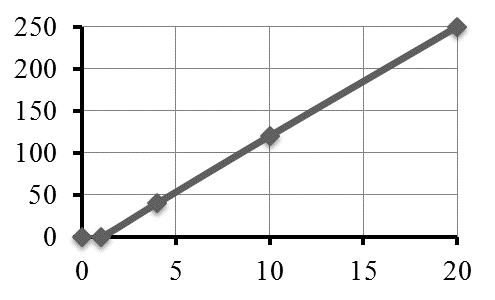

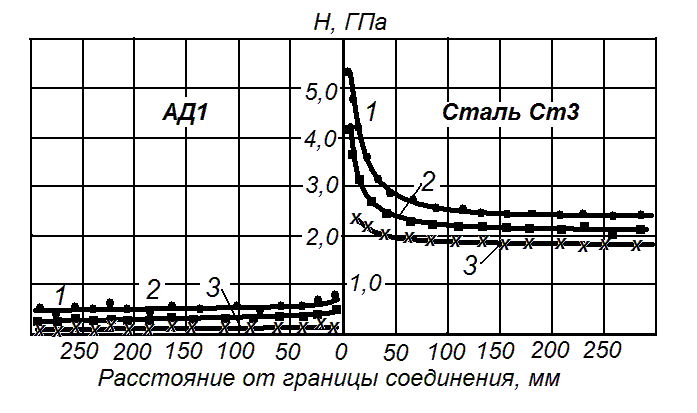

Толщины слоев металлов (δ1 +δ2)и(δ3 +δ4)измеряли от поверхности до средней линии волнообразной границы соединения на инструментальном микроскопе МБИ-2 с точностью 5 мкм. Зоны механического упрочнения ЗМУ1 и ЗМУ2 металлографически не выявлялись, и их толщины δ2 и δ3 определяли по графикам распределения микротвердости (рис.6.4, а). Для снятия искажений кристаллической решетки и образования диффузионных прослоек композит подвергался отжигу различной продолжительности при температурах 300 и 500 оС. Толщины диффузионных прослоек измеряли как металлографически по толщине образовавшихся интерметаллидов (рис.6.2, б), так и по распределению микротвердости (рис.6.4, б). В связи с тем, что образцы различной толщины подвергались одинаковому термическому воздействию, в приграничной зоне проходили идентичные изменения структуры и свойств. Отжиг при 350оС 3 часа не привел к появлению интерметаллидной прослойки, но снизил уровень напряжений и микротвердость в околошовной зоне композита (рис.6.4, б). После отжига при 500оС образовалась прерывистая интерметаллидная прослойка (рис.6.2, б).

По экспериментальным данным рассчитывался эффективный коэффициент теплопроводности зон механического упрочнения λЗМУ и диффузионных прослоек λДП без разделения на зоны в алюминии и стали:

При расчете использовались следующие значения теплопроводности исходных компонентов: для стали Ст3 λСт3 = 63 Вт/(м*К), для алюминия АД1 λАД1 = 219 Вт/(м*К). Эти табличные значения экспериментально проверялись как на исходных материалах до сварки взрывом, так и на образцах, вырезанных из сваренных композитов вне ЗМУ. Полученные значения эффективных экспериментальных коэффициентов теплопроводности композита и расчетных коэффициентов теплопроводности переходной зоны приведены в таблице 6.1. и на рис.6.5. Рассчитанный эффективный коэффициент теплопроводности ЗМУ, неоднородной по степени искажения кристаллической решетки, степень деформации которой на линии соединения может достигать 500% в 20 раз ниже эффективного коэффициента теплопроводности СМК и в 12 раз коэффициента теплопроводности стали. Коэффициент теплопроводности диффузионной прослойки, включающей твердые растворы переменной концентрации и прерывистую интерметаллидную прослойку, составляет 1,5 Вт/(м*К), что близко к теплопроводности горных пород – мрамора и сланца. Близкие расчетные значения коэффициентов теплопроводности, полученные для образцов с различными размерами и соотношением толщин составляющих слоев, свидетельствуют о достоверности полученных результатов правомерности применения данной расчетной и экспериментальной методики.

Таблица 6.2 Эффективные коэффициенты теплопроводности СМК и переходных прослоек

Рис. 6.5. Изменение теплопроводности переходной зоны КМ: а – образец толщиной 5,7 мм, б – толщиной 8,7 мм; 1- после СВ, 2 – отжиг 350 оС 3 ч, 3 – отжиг 350 оС 15 ч, 4 – отжиг 500 оС 5 ч 6.2. Задания для самостоятельного выполнения Спроектировать слоистый интерметаллидный композит с заданным коэффициентом теплопроводности (таблица 6.3).на основании предоставленных экспериментальных данных о кинетике роста диффузионных прослоек в некоторых композитных системах (рис. 6.6-6.9) и известных коэффициентов теплопроводности (таблица 6.3). При проектировании выбрать состав, количество слоев, режимы термической обработки, провести расчет по правилу аддитивности. Преподавателем могут быть дополнительно установлены требования коррозионной стойкости, жаропрочности, электропроводности, высокой удельной прочности. Таблица 6.3 Варианты заданий для практического занятия

Протокол выполнения практической работы должен содержать обоснование выбора компонентов, числа слоев и режима диффузионного отжига, график роста интерметаллдидной прослойки в выбранной системе, а так же расчет коэффициента теплопроводности спроектированного материала.

Таблица 6.4 Коэффициенты теплопроводности компонентов слоистых металлических и интерметаллидных композитов

|

а

а

б

б

, (6.4)

, (6.4) . (6.5)

. (6.5)