Расчет прямобочного шлицевого соединения

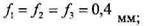

Рассчитать неподвижное в осевом направлении прямобочное шлицевое соединение в условиях постоянного нагружения при следующих исходных данных: передаваемый момент Т = 900 Н-м; диаметр вала D = 45 мм. Термообработка деталей — закалка ТВЧ. Расчет Расчет прямобочного шлицевого соединения проводится следующим образом. Вначале по ГОСТ 1139-80 в зависимости от заданного диаметра вала подбираются подходящие шлицы среди трех серий: легкой, средней и тяжелой, и определяются основные параметры выбранных шлицев, такие как число зубьев, внешний диаметр, внутренний диаметр и т. д. Далее из условия прочности соединения для каждого шлица рассчитывается длина. После этого по совокупности всех параметров 112 Глава 2, Соединения элементов машин принимается окончательное решение о выборе той или иной серии шлицевого соединения. В нашем случае задан диаметр вала, D = 45 мм. По ГОСТ 1139-80 выберем из каждой серии по одному подходящему шлицу (табл. 2.2.5.1). Таблица 2.2.5.1.

Как видно из таблицы, заданному диаметру вала соответствует лишь внешний диаметр шлица тяжелой серии, внешние диаметры шлицев других серий придется выбирать меньше 45 мм (если только нет возможности взять вал большего диаметра).

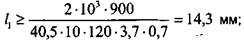

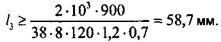

Требуемую длину для каждого из выбранных шлицев определяем из условия прочности шлицевого соединения (4.2.67): где

напряжение в контакте, которое при заданных условиях можно положить равным

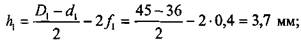

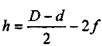

h — высота шлица, участвующая в контакте. Геометрические размеры шлица шлицевого соединения. Если шлицы прямобочные, то

2.2. Соединения деталей вращения 113

Для выбранных нами шлицев имеем:

|

— нормальное напряжение в контакте;

— нормальное напряжение в контакте; — зависящее от вида термообработки деталей и типа нагрузки допускаемое

— зависящее от вида термообработки деталей и типа нагрузки допускаемое = 120МПа;

= 120МПа; — коэффициент концентрации, учитывающий неравномерность распределения давлений по длине шлица, для данной задачи принимаемый равным

— коэффициент концентрации, учитывающий неравномерность распределения давлений по длине шлица, для данной задачи принимаемый равным

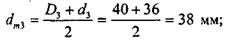

— средний диаметр соединения;

— средний диаметр соединения; и h вычисляются в зависимости от типа

и h вычисляются в зависимости от типа

, где D и d — соответственно внешний и номинальный диаметры шлица,

, где D и d — соответственно внешний и номинальный диаметры шлица,  — размер фаски шлица.

— размер фаски шлица.