Г л а в а 4 4 страница

Пирофорные отложения при очистке и вывозке с территории склада ГСМ необходимо поддерживать во влажном состоянии. Их вывозят в специально отведенное место, где должна быть исключена опасность возникновения пожара при самовоспламенении. Анализ концентрации ядовитых паров в резервуаре делают после его продувки воздухом во время подготовки к ремонту, Для анализа можно привлекать местные органы Госком- нефтелродукта или химических предприятий. Контролируют загазованность газоанализаторами ΓΙΓΦ-2, М1-НЗГУ4 ПФГ-11 -11-54, -2М-ИЗГ, УГ-1, -2, ГБ-3 и др. ПДК паров и газов в резервуаре следующая: ацетон 0,2 г/м3, бензин (крекингсланцевый) ОД, бензин (растворитель) 0,3, керосин 0,3, лигроин 0,3, спирт метиловый 0,05, этиловый 1 и уайт-спирт 0,3 г/см3.

5.5. РЕМОНТ РЕЗЕРВУАРОВ

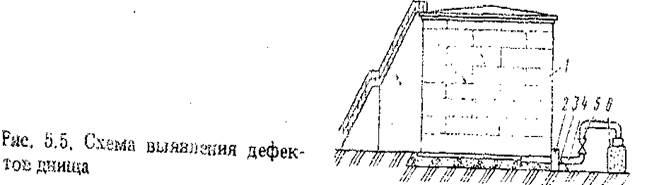

Виды ремонта, которые используют при восстановлении работоспособности и продлении срока службы резервуарного парка; текущий, средний и капитальный. Точное определение объема работ при выполнении ремонта позволяет устранить случаи неправильного использования средств, предусмотренных на ремонт. Текущий и средний ремонт проводят за счет амортизационных очистителей, а капитальный — за счет средств основной деятельности предприятия. Текущий ремонт предусматривает замену или восстановление небольшого числа быстроизнашивающихся узлов и прокладок, устранение дефектов, регулировку механизмов для поддержания в работоспособном состоянии резервуара до очередного планового ремонта. Необходимость текущего ремонта определяют при ТО и в процессе эксплуатации. При выполнении этого вида ремонта резервуар остается в рабочем состоянии. Средний ремонт выполняют после освобождения резервуара от нефтепродукта, его зачистки и дегазации. До начала ремонта осуществляют нивелировку окрайки днища резервуара. В объем работ входит: ремонт трещин и швов, установка накладок с применением сварочных работ, ремонт или замена оборудования. Для этого очищают внутреннюю поверхность стенок и днища резервуара от коррозионных отложений, проверяют техническое состояние корпуса,· целость днища и крыши, проводят испытания на прочность и плотность отдельных узлов или всего резервуара. После ремонта резервуар окрашивают. Капитальный ремонт включает выполнение работ среднего ремонта и, кроме того, замену дефектных частей корпуса, полную или частичную замену днища, крыши резервуара. Выявление дефектов осуществляется перед проведением ремонта. Осматривают сварные соединения и основной металл, составляют схему расположения дефектов. Дефектный участок обводят краской и стрелкой указываю г место дефекта, На внутренних поверхностях после выполнения полной дегазации и взятия анализа воздушной среды на токсичность осматривают: узлы сопряжения стенки с днищем снаружи резервуара; окрайки, примыкающие к стенке с внутренней стороны резервуара; места врезки люков и резервуарного оборудования; узлы крепления центральной стойки. Осмотр понтона проводят при размещении его на опорных стойках. В понтоне проверяют состояние сварных соединений короба в центральной части, уплотняющих, элементов, устройства для отвода зарядов статического электричества, а также исправность кронштейнов и опорных стоек. При осмотре понтона и резервуара используют лупу с 10-кратным увеличением. Если нужно, проверяют толщину листов металла с помощью толщиномеров УИТ-Т9, -Т10, "Кварц" и др. В месте замера толщины поверхность зачищают до 6— 14-го класса чистоты на площади 2—3 см2. Измеряют толщину в двух-трех точках и по полученным значениям находят среднеарифметическое значение толщины. Для обнаружения дефекта в днище (мелкие сквозные проржавлен и я и трещины) применяют меловой или азотный способы. Меловой основан на способности мела поглощать керосин. После зачистки и дегазации резервуара на днище наносят слой мела или зубного порошка в сухом виде. Через некоторое время в местах трещин образуется потемневшее пятно вследствие поглощения мелом керосина через неплотности. Азотный способ заключается в способности фенолфталеина изменять окраску при взаимодействии с азотом. После зачистки резервуара и дегазации под днище вставляют трубку 3 (рис. 5.5) длиной 2 м и диаметром 10—20 мм. В месте ввода трубки под днище резервуара укладывают глиняный замок 2. Трубку с помощью шланга соединяют с баллоном 6, наполненным азотом. Днище смазывают раствором фенолфталеина. Открывают кран 5 и азот по шлангу 4 к трубке 3 поступает (под днище резервуара 1. При наличии трещин в днище азот проникает внутрь резервуара. В месте трещины при взаимодействии керосина с фенолфталеином появляется оранжевое пятно. После обнаружения трещины в сварном соединении или основном металле устанавливают ее границы. Для этого применяют рентгено- или гамма-просвечивание или же зачищают участок до блеска и протравливают 10 %-ным водным раствором азотной кислоты. В месте трещины наблюдается почернение. Его фиксируют краской и наносят на эскиз. По концам трещины просверливают отверстия диаметром 6—8 мм, которые протравливают.10 %-ным раствором азотной кислоты для выявления возможных трещин, образовавшихся при сверлении.

Горизонтальность днища проверяют по наружному окрайку днища или верху первого пояса резервуара. Для этого применяют нивелир или гидравлический уклономер. Измерения делают не менее чем в восьми точках и не реже чем через 6 мм. Допускаются следующие отклонения от горизонтальности наружного контура днища незаполненного резервуара (для резервуаров вместимостью 2000—20000 м3) в первые четыре года эксплуатации: +20 мм — для двух соседних точек по контуру и 50 мм — для диаметрально противоположных точек. При заполненном резервуаре отклонения не должны превышать соответственно ±40 и 80 мм. Для резервуаров, эксплуатируемых более четырех лет, отклонения равны: не более ± 60 мм для двух соседних точек и не более 100 мм — для диаметрально противоположных точек. Отклонения для резервуаров вместимостью 700—1000 м не должны превышать 75 %, а для резервуаров вместимостью 100—400 м3 — 50 % значений, указанных для резервуаров вместимостью 2000—20 000 м3. При больших значениях отклонений фундамент исправляют. Во время проведения повторной нивелировки измерения делают в тех же точках, что и ранее. Хлопуны и неравномерности в днище резервуара определяют нивелирной съемкой или заливкой на дно резервуара воды до наивысшей точки днища, а затем измерением расстояния от поверхности днища до поверхности воды. Замеры выполняют не менее чем в восьми точках. Допустимая высота хлопунов не должна превышать 150 мм, а площадь — 2 м". Результаты осмотра резервуара оформляют дефектовочной ведомостью и составляют эскиз для проведения ремонта. На основании этих данных выбирают и уточняют способ ремонта, который утверждает руководитель. Устранение дефектов проводят следующим образом. Трещины значительного размера, расслоение металла, большие коррозионные повреждения днища, стенки, кровли или понтона удаляют частично или полностью заменяют. Дефектные участки удаляют газовой или механической резкой с последующей зачисткой кромок. В некоторых случаях вырезают дефектное место абразивным кругом или вырубают пневматическим (ручным) зубилом. После подготовки дефектного участка к ремонту подбирают необходимый материал и выполняют ремонт с применением сварочных аппаратов. Металл, используемый для ремонта, очищают от ржавчины и грязи и проводят его разметку. В необходимых случаях изготовляют шаблоны с припуском на обработку для контроля гибки, вальцовки и сборки. Материал шаблонов — картон, дерево, тонкий стальной лист. Сборку, подгонку и разделку кромок ремонтируемых листов осуществляют в соответствии с ГОСТ 5264—80 "Швы сварных соединений. Ручная злектродуговая сварка. Основные типы и конструктивные элементы". При ремонте резервуаров допускается применение ручной дуговой, автоматической и полуавтоматической сварок под флюсом, в среде защитных газов и порошковой проволокой. Сварку ведут на постоянном токе при температуре не ниже —10 °С (При более низких температурах сварка производится в соответствии с "Правилами и инструкцией по технической эксплуатации металлических резервуаров и очистных сооружений". М., Недра, 1977.). К выполнению сварочных работ допускают квалифицированных электросварщиков, имеющих удостоверения. На месте работы сварщики проходят технологическое испытание в условиях, подобных тем, в которых будет производиться работа. Автоматическую и полуавтоматическую сварку выполняют в соответствии с требованиями ГОСТ 8713—79 "Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы" и ГОСТ 14771—76 "Швы сварных соединений. Электродуговая сварка в защитных газах. Основные тит>1 и конструктивные элементы". Рабочее место сварщика и свариваемые участки защищают от осадков и ветра. В случае появления трещины в сварном соединении или в листе лист удаляют и заменяют новым. После выполнения работы сварщик проставляет присвоенный ему номер или знак рядом с выполненным швом. Наряду со сварочными работами по устранению дефектов широко распространены способы устранения дефектов с использованием эпоксидных клеев. Когда возникает необходимость устранения дефектов без останова работы резервуара, применяют различные замазки и клеи. При выявлении течи через стенку резервуара при техническом обслуживании дефектное место зачищают обмедненными щетками от красок, ржавчины, окалины, затем протирают ветошью и обезжиривают ацетоном или неэтилированным бензином. Если просачивания нефтепродуктов не наблюдается, на зачищенное место наносят шпателем замазку. В состав замазки входят; основа — эпоксидная смола (ВТУМ-686—55 ГПХ МХП), пластификатор - дибутилфталаг (ГОСТ 8728-77Ε), наполнитель - цемент 400—600 или чугунная пыль (железный сурик) и отвердитель полизтиленполиамин (ВТУГТ 10—57). Замазку готовят под вытяжным шкафом или при наличии вентиляции. Отвердитель добавляют непосредственно перед использованием замазки. Обслуживающий персонал должен работать в защитных очках и резиновых перчатках. Замазка из стиракрила марки "ТШ" состоит из порошка (4 части) и растворителя (2—3 части). 'Готовят ее непосредственно на месте применения. При просачивании нефтепродукта дефект устраняют в два этапа. Сначала после зачистки дефектного места затирают его свинцом или мягким цветным металлом, затем вновь обезжиривают и наносят замазку. Вместо замазки на дефектное место можно наложить хлопчатобумажную ткань, предварительно пропитанную в замазке. Поверх ткани и вокруг нее на расстоянии 10—15 мм наносят еще один-два слоя замазки. Если устранить течь с использованием замазки или хлопчатобумажной накладки невозможно, применяют специальный штуцер (трубка длиной 15 мм, диаметром до 10 мм, один конец ее имеет отбортовку, а на другом нарезана резьба). Штуцер буртиком приклеивают к дефектному участку резервуара. В отверстие штуцера вставляют фитилек. Поверх штуцера накладывается ткань, пропитанная замазкой. Топливо вытекает через фитилек и исключает подтекание под штуцер и заплату. После высыхания замазки на штуцер наворачивают колпачок с резиновой прокладкой. Ликвидированное место дефекта закрашивают алюминиевой краской. Кроме описанных выше способов устранения дефектов в стенке резервуара применяют для этих же целей клеевые составы на основе эпоксидных смол. Эти составы используют для герметизации прокорродированных участков днища и первого пояса резервуара, коробов металлического понтона, клепаных соединений стенки рэзерзуара, а также мелких трещин сварных соединений в верхних поясах, кровле. Применение кдеевых составов для герметизации прочности конструкции не обеспечивает. При герметизации дефектных, мест стенки реэергуара выше уровня наполнения, а также кровли резервуар не дегазируют и герметизирующий состав наносят с наружной стороны, а при герметизации днища и понтона предварительно дегазируют. Для герметизации мелких трещин по краям дефектного участка засверливают отверстия диаметром 6—8 мм ручной дрелью во избежание искрообразования. Место засверловки густо смазывают техническим вазелином. Затем дефектное место зачищают до блеска безыскровыми приспособлениями, протирают ветошью, смоченной в бензине, обезжиривают ацетоном и потом наносят клеевой состав. Зачищенный участок должен быть больше трещины на 40—80 мм. В качестве клея холодного отверждения можно применять следующий состав (массовые доли): эпоксидная смола ЭД-16 (основа) — 100, дибутилфталат (пластификатор) — 18—20, алюминиевая пудра (наполнитель) — 30—40, полиэтйленполи- амин (отвердитель) — 12—15. Состав очень быстро (10—15 мин) загустевает, поэтому готовят его небольшими порциями. Для увеличения времени загустевания в состав по отношению к эпоксидной смоле добавляют до 10 массовых долей растворителя (ацетона или толуола) и до 100 массовых, долей алюминиевой пудры. В этом случае срок загустевания возрастет до 1,5- 2 ч. Клеевые составы холодного отверждения полимеризуются в течение 24 ч при температуре +5 °С и выше. Состав наносят краскопультом, кистью или шпателем в зависимости от его вязкости. Толщина клеевого покрытия — 0,15 мм. Более крупные дефектные участки смазывают клеевым составом по подготовленной поверхности, на которую укладывают слой бязи или стеклоткани (армирующий слой) и покрывают клеем. При наложении нескольких слоев каждый последующий армирующий слой должен перекрывать предыдущий на 20—30 мм. После наполнения очередного армирующего слоя дефектное место прокатывают металлическим роликом для удаления воздушных пузырьков и возможных каверн между слоями и металлом. Исправленный участок после окончания всех работ выдерживают при температуре 15— 25 "С в течение 48 ч. При наличии сплошной коррозии днища и части первого пояса с большим числом каверн на дефектное место накладывают сплошное армированное покрытие. Для этого применяют в массовых долях эпоксидную шпатлевку (ЭП-0010, ГОСТ 102,77—62) — 100; отвердитель (гексаметилендиамин) —8,5; растворитель (Р-40) — 35—40. В состав растворителя Р-40 входят: ацетон — 20 %, этилцеллозольв — 30 и толуол — 50 %. Перед нанесением эпоксидного покрытия поверхность первого пояса и днища очищают от ржавчины пескоструйным аппаратом или другим способом и протирают неэтилированным бензином. Для заделки раковин, свищей применяют шпаклевку следующего состава (массовые части): шпаклевка ЭП-0010 (основа) — 100; гексаметилендиамид (отвердитель) — 8,5; алюминиевая пудра (наполнитель) — 100. После высыхания шпаклевки на загрунтованную поверхность наносят эпоксидное покрытие толщиной до 2 мм, на которое накладывают армирующий слой и укатывают его металлическим катком. Следующий армирующий слой делают после отверждения предыдущего (не ранее 24 ч при температуре не ниже 18 °С). На последний армирующий слой наносят лакокрасочное покрытие. Качество устранения дефектов контролируют электрическим дефектоскопом ЭД-4. После устранения дефектов с использованием эпоксидных клеев и шпаклевок резервуар испытывают и сдают в эксплуатацию не ранее чем через 7 сут после окончания работ. При ремонте фундаментов исправляют отмостки, заполняют хлопуны, исправляют просевшие участки, края фундамента, а в нужных случаях (например, при выходе из строя днища резервуара) -ремонтируют весь фундамент. Для ремонта фундамента применяют гидроизолирующий грунт из супесчаника и вяжущего вещества. Супесчаннк готовят из следующих материалов: глины с размерами частиц менее 0,005 мм в количестве 1,5—5 % объема грунта, гравия с размерами частиц 2—20 мм в количестве до. 25 % объема грунта, песка с размерами частиц 0,1—2 мм до 80 %. Вяжущее вещество должно составлять 8—10 % объема смеси. В качестве вяжущего вещества используют битум, деготь каменноугольный (ГОСТ 4641—80), полугудрон (ОСТ 380184—75), мазуты (ТОСТ 10585-75). В вяжущем веществе не допускается присутствие кислот и свободной серы. При плюсовой температуре окружающего воздуха гидроизолирующий грунт укладывают под днище с уплотнением трамбовкой. При отрицательных температурах грунт перед укладкой подогревают до 50—60 °С, Если резервуар имеет неравномерную осадку и ее значение превышает допустимое, резервуар поднимают домкратами и подбивают грунт. У резервуаров вместимостью 10 ООО и 20 ООО м3 зазор между днищем и железобетонным кольцом устраняют подбивкой под днище бетона марки 100. У горизонтальных резервуаров осадку устраняют укладкой такого же бетона на седло опоры высотой, соответствующей проектному заданию. После выполнения ремонтных работ все исправленные участки контролируют в соответствии с требованиями СНиП ΙΙΙ-Β.5—62. Контроль устраненных дефектов ведут при сборке резервуаров с измерением сварных швов. После окончания ремонта сварные соединения проверяют рентгено- и гамма- просвечиванием, испытанием швов на герметичность. Окончательно резервуар испытывают на прочность, устойчивость и герметичность. На герметичность все сварные соединения, выполненные во время ремонта, проверяют вакуум-методом, керосиновой пробой или методом химических реакций. Керосиновую пробу делают в такой последовательности. Шов очищают от грязи и ржавчины и окрашивают водной суспензией мела. Дают поверхности высохнуть. Затем из краскопульта или бачка керосинореза или паяльной лампы шов опрыскивают 2 раза под давлением или же протирают шов 2—3 раза тряпкой, смоченной керосином. Если шов хороший, на окрашенной мелом поверхности не должно появиться темное пятно. Для проверки на герметичность химическим методом применяют аммиак с 10 %-ным стшртоводным раствором фенолфталеина или 5 %-ным раствором азотнокислой ртути. При применении вакуум-метода контролируемый участок очищают от шлака, грязи и пыли, смачивают индикаторным мыльным раствором при плюсовых температурах или раствором лакричного корня при минусовых температурах. Затем на контролируемый участок устанавливают вакуум-камеру (рис. 5.6) и создают в ней разрежение >0,007 Μ Па для сварных соединений листов толщиной 4 мм и >0,085 Μ Па для соединений листов толщиной >4 мм. Перепад давления контролируют по манометру. В местах сквозных дефектов появляются лопающиеся пузырьки. Для проверки герметичности перекрытия в резервуар заливают воду на 1 м и компрессором создают в резервуаре избыточное давление, превышающее эксплуатационное на 10 %, а для резервуаров повышенного давления — на 25 %. Для регулирования избыточного давления в крышку люка вваривают специальный трубопровод, так. как при колебаниях температуры давление в резервуаре может повышаться. Значение давления контролируют водным манометром. При испытании сварные соединения на крыше смачивают мыльным раствором. Контроль качества сварных соединений просвечиванием проводят в соответствии с требованиями ГОСТ 7512—75 "Швы сварных соединений. Методы контроля просвечиванием проникающими излучениями". Обнаруженные дефекты устраняют и выполняют повторную проверку. Испытания резервуара на прочность, устойчивость и герметичность при среднем и капитальном ремонте выполняют в соответствии с требованиями СНиП ΙΙΙ-Β.5—62 и "Инструкции по проведению испытаний стальных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов" МСН 177-68/ММ СС СССР. При испытании наблюдают за появлением возможных дефектов в стыковых соединениях, местах выполненного ремонта, сопряжениях днища и стенки и других участках, После окончания испытания и слива воды из резервуара для проверки качества отремонтированного фундамента проводят нивелировку. При удовлетворении требованиям, предъявляемым к резервуару, составляют акт о сдаче резервуара в эксплуатацию. В состав комиссии по сдаче резервуара в эксплуатацию· входят представители подрядной и эксплуатирующей резервуар организации. Резервуар после ремонта принимают на основе дефектовочной ведомости и проектно-сметной документации с приложением актов на выполненные работы. "Пригодность резервуара к эксплуатации подтверждает акт, составленный назначенной комиссией, с приложением следующих документов: дефектовочной ведомости; чертежей, используемых при ремонте; проекта производства работ или технологической карты ремонта отдельных узлов; документов, подтверждающих качество металла, электродов, флюса, клея и других материалов, использованных при ремонте;

актов приемки гидроизолирующего слоя; копии удостоверений о квалификации сварщиков с указанием присвоенных им буквенных или цифровых знаков; актов испытаний сварных соединений на герметичность; заключений по качеству сварных соединений стенки и ок- райков днища со схемами расположения мест контроля при физических методах контроля; журналов производств ремонтных и сварочных работ с указанием в них атмосферных условий, при которых производились работы; результатов нивелирных съемок, измерений вертикальности установки направляющих понтонов, измерений местных отклонений кровли резервуаров повышенного давления; актов на антикоррозионное покрытие, на послойное трамбование грунта над плитами-противовесами, опробования оборудования, проверки омического сопротивления; калибровочной таблицы резервуара после ремонта. Всю документацию на прием резервуара хранят вместе с паспортом.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ Аксенов А. Ф. Авиационные топлива, смазочные материалы и специальные жидкости, М., Транспорт, 1965. 272 с, Акимов' Г. В. Основы учения о коррозии и защите металлов. М., Металлургиздат, 1946. 464 с. "3. А ρ з у м я и А. С., Громов А. В.,Матецкий И. И. Расчеты магистральных нефтепроводов и нефтебаз, М., Недра, 1972. 152 с. Б е ρ е з и и В. Л., С у в о ρ о в А. Ф. Сварка трубопроводов и конструкций. М., Недра, 1976. 359 с. Б у и ч у к В. А. Транспорт и хранение иефти, нефтепродуктов н газов, М., Недра, 1977, 363 с. Волков Б. Г., Τ е с о в Н. И., Шувалов В. В, Справочник по защите подземных металлических сооружений от коррозии, Л., Недра, 1975. 224 с. ЕдигаровС. Г., Бобровский С. А. Проектирование и эксплуатация нефтебаз и газохранилищ. М,, Недра, 1973. 367 с. 3 и и е в и ч А. М., Глазков В. И., Котик В. Г. Защита трубопроводов и резервуаров от коррозии, М., Недра, 1975. 288 с. И π а τ о в А. М., Никитин Г. А. Оборудование резервуаров для хранения авиационных ГСМ. К., КИИГА, 1977, 96 с. Красноярский В. В., ЦукерманЛ. Я. Коррозия и защита подземных металлических сооружений. М., Высшая школа, 1968.296 с. Иванов Н. Д. Эксплуатационные и аварийные потери нефтепродуктов н борьба с ними. Л,, Недра, 1973. 160 с. Литвинов Α. Α., И π а τ о в А. М., Хасанов Ф. К. Технология н техника заправки воздушных судов. М., Машиностроение, 1976. 176 с. Лыков М. В. Защита от коррозии резервуаров^ цистерн, тары и трубопроводов беизостойкнмн покрытиями. М., Химия, 1978. 240 с, Магевская Р. Α., Мочалова О. С, Подготовка поверхности под окраску. М., Химия, 1971. 120 с. Мацкии Л. Α., Черняк И. Л., Илимбетов И. С. Эксплуатация иефтебаз. М., Недра, 1975. 392 с, Никитин Г. Α., И π а τ о в А. М. Специальное оборудование аэропортов. М., Транспорт, 1979. 176 с. Правила и инструкции по технической эксплуатации металлических резервуаров н очистных сооружений, М., Недра, 1977. 464 с. Ρ у д а и о в с к и й Α. Α., Крез Д. П. Радиоизотопные методы контроля и измерения уровней. М„ Атомиздат, 1967. 136 с. Строительные нормы и правила СНнП II -106—79, Склады нефти и нефтепродуктов. М., Строниздат, 1980. 17 с. Ч ё ρ н и к и н В. И. Сооружение и эксплуатация нефтебаз. М., Гостоптехнздат, 1959. 522 с. Ш н ш к.о в И. Н., Белов В. Б, Авиационные горюче-смазочные материалы и специальные жидкости. М., Транспорт, 1979. 247 с. ОГЛАВЛЕНИЕ Глава 1. Резервуары склада ГСМ · 3 Общие сведения о резервуарной группе 3 Классификация резервуаров и требования к ним.. 5 ВертиКЕЩЬНые резервуары 7 Горизонтальные резервуары 14 Резервуары специальных конструкций 15 Неметаллические резервуары и хранилища 26 Глава 2. Оборудование резервуаров 33 Выбор оборудования 33 Люки 1 35 Приемно-раздаточные устройства 38 Приборы автоматики 48 Дыхательная аппаратура 61 Противопожарные устройства. 67 Вспомогательное оборудование 70 Глава 3. Коррозия резервуаров и методы ее предупреждения.... 72 Виды коррозии и зашита от нее 72 Пассивные средства защиты от коррозии 77 Активные средства защиты от коррозии '80 Защита железобетонных резервуаров 90 Подготовка поверхности перед нанесением покрытия 92 Нанесение покрытий 96 Глава 4. Борьба с потерями при хранении ГСМ 99 Классификация потерь и их источники 99 Потери от испарения. 100 Способы и средства сокращения потерь 107 Особенности борьбы с потерями при испарении Защита окружающей среды Глава 5. Эксплуатация и ремонт резервуаров Организация технической эксплуатации Приемка резервуаров в эксплуатацию и их техническое обслуживание Градуировка резервуаров Зачистка резервуаров Ремонт резервуаров Приложения Список использованной литературы

1 Площадка находящаяся на расстоянии <3 м от стенки резервуара.

[3] Конверторные стали для изготовления резервуаров не применяют из-за склонности к образованию трещин.

[4] Для хранения темных нефтепродуктов типа полугудрон, гудрон мазут делают земляные резервуары в виде ям. [5] Для этих же целен используют резервуары из синтетических мате риалов и стеклопластиков. Из-за их ограниченного распространения в книге не рассматриваются.

[6].

|