Г л а в а 4 3 страница

На вертикальные резервуары градуировочные таблицы составляют в соответствии с ГОСТ 3.346—79 и 8.380—80 и инструкциями. Таблицы составляют на основании: замера количества закачиваемой жидкости в резервуар с помощью объемного расходомера (при этом следует знать его погрешность); использования объемного метода, т. е. применения мерного резервуара, из которого перекачивают замеренный объем и при этом фиксируют изменение высоты уровня жидкости в градуируемом резервуаре (способ применяют для градуировки малых резервуаров, а также резервуаров, установленных подземно); применения геометрического метода — непосредственным обмером резервуара и подсчетом его объема (они широко применяют для градуировки вертикальных и горизонтальных наземных резервуаров). Определяют объем и составляют градуировочные таблицы резервуаров с точностью до шестого знака десятичной дроби. Это позволяет определить вместимость резервуара с погрешностью до ± 0,2 %. Резервуары, оборудованные' устройствами "радиус", градуируют по специальным методикам, Градуировочные таблицы, составленные заводом-изготовителем на горизонтальные резервуары, обязательно уточняют на месте эксплуатации. Градуировке подвергают все резервуары, сдаваемые в эксплуатацию после их монтажа. После капитального ремонта и установки внутри резервуара оборудования в градуировочные таблицы вносят изменения в соответствии с результатом произведенных обмеров... При градуировке резервуара определяют базовую высоту — расстояние по вертикали от днища резервуара в точке касания лота рулетки до риски планки замерного люка. Эта точка — постоянная, ее значение наносят на внутреннюю поверхность замерного люка. Базовую высоту проверяют ежегодно, а также при выполнении повторной градуировки после капитального ремонта. Приборы и оборудование для выполнения градуировки должны быть стандартными, исправными и поверенными. По точности они должны соответствовать пределам измерения по поверке резервуаров. Вся контрольно-измерительная аппаратура должна иметь клеймо государственной поверки. Для обмера резервуаров используют измерительные металлические рулетки РЗ-10, -20, -30 (ГОСТ 7502—80), микрометрический нутромер (ГОСТ 10—75), динамометр растяжения с верхним пределом измерения 10 кгс, (ГОСТ 13837—79), теодолит (ГОСТ 10529-79), нивелир с рейкой (ГОСТ 10528-76), каретку (ТУГА 2.787.600), рулетку с лотом РЛ-20 (ГОСТ 7502—80), термометр ртутный с ценой деления 0,5 °С (ГОСТ 21С--73Е), скобу металлическую, отметчик (чертилка, мел), анемометр, газоанализатор (ГОСТ 7018—7БЕ), глубиномер, щуп, штангенциркуль (ГОСТ 166—80), масштабную*линейку, метрошток: (ГОСТ 18987—73), направляющие ролики. Основой составления градуировочных таблиц являются результаты, обмера резервуаров. Для выполнения обмеров привлекают лиц, аттестованных в органах Госстандарта. Состав комиссии для обмера резервуаров оформляют приказом руководителя предприятия ГА. Перед выполнением работы комиссия знакомится с технической документацией, состоянием резервуара, пригодностью измерительных приборов и оборудования, состоянием, полоски шириной 15—20 мм на втором поясе резервуара, по которой будет замеряться длина пояса резервуара (полоску зачищают до металлического блес- ка). При выполнении обмера должны быть соблюдены следующие условия: температура окружающего воздуха + (20± 5)С; скорость ветра <10 м/с; загазованность -воздуха — не»вышс санитарных норм, предусмотренных СН245—71; погода — без осадков; спецодежда и спецобувь -- по ГОСТ 11622—73, ГОСТ 5375-79. Вертикальные резервуары обмеряют с учетом введения поправок на отклонение корпуса резервуара от правильного цилиндра, неравномерность днища, расширение станок резервуара под действием гидростатического давления и на объем внутренних деталей резервуара. При отсутствии данных объема деталей, установленных в резервуаре, проводят непосредственное измерение. В таблицу исходных данных вместимости резервуара вносят размеры, полученные при измерении, с учетом перечисленных поправок. Измерения выполняют через 12 ч после закачки; первое при 100 %-ном заполнении резервуара, второе ~~ при 50 %-ном заполнении. Толщину листов Приборы и оборудование для выполнения градуировки должны быть стандартными, исправными и поверенными. По точности они должны соответствовать пределам измерения по поверке резервуаров. Вся контрольно-измерительная аппаратура должна иметь клеймо государственной поверки. Для обмера резервуаров используют измерительные металлические рулетки РЗ-10, -20, -30 (ГОСТ 7502—80), микрометрический нутромер (ГОСТ 10—75), динамометр растяжения с верхним пределом измерения 10 кгс, (ГОСТ 13837—79), теодолит (ГОСТ 10529-79), нивелир с рейкой (ГОСТ 10528-76), каретку (ТУГА 2.787.600), рулетку с лотом РЛ-20 (ГОСТ 7502—80), термометр ртутный с ценой деления 0,5 °С (ГОСТ 21С--73Е), скобу металлическую, отметчик (чертилка, мел), анемометр, газоанализатор (ГОСТ 7018—7БЕ), глубиномер, щуп, штангенциркуль (ГОСТ 166—80), масштабную*линейку, метрошток: (ГОСТ 18987—73), направляющие ролики. Основой составления градуировочных таблиц являются результаты, обмера резервуаров. Для выполнения обмеров привлекают лиц, аттестованных в органах Госстандарта. Состав комиссии для обмера резервуаров оформляют приказом руководителя предприятия ГА. Перед выполнением работы комиссия знакомится с технической документацией, состоянием резервуара, пригодностью измерительных приборов и оборудования, состоянием, полоски шириной 15—20 мм на втором поясе резервуара, по которой будет замеряться длина пояса резервуара (полоску зачищают до металлического блес- ка). При выполнении обмера должны быть соблюдены следующие условия: температура окружающего воздуха + (20± 5)С; скорость ветра <10 м/с; загазованность -воздуха — не»вышс санитарных норм, предусмотренных СН245—71; погода — без осадков; спецодежда и спецобувь -- по ГОСТ 11622—73, ГОСТ 5375-79. Вертикальные резервуары обмеряют с учетом введения поправок на отклонение корпуса резервуара от правильного цилиндра, неравномерность днища, расширение станок резервуара под действием гидростатического давления и на объем внутренних деталей резервуара. При отсутствии данных объема деталей, установленных в резервуаре, проводят непосредственное измерение. В таблицу исходных данных вместимости резервуара вносят размеры, полученные при измерении, с учетом перечисленных поправок. Измерения выполняют через 12 ч после закачки; первое при 100 %-ном заполнении резервуара, второе ~~ при 50 %-ном заполнении. Толщину листов дефектов^ нарушающих геометрическую форму, составляют их опись (прил. 6), определяют объем внутреннних деталей, установленных в резервуаре. При обмере резервуаров замеряют внутренний диаметр, длину цилиндрической части, выпуклость сферических днищ или высоту конуса днища, глубину заложения горловины в корпусе резервуара. Число измерений должно быть не менее двух. За исходное значение измерений принимают их среднеарифметическое. Результаты измерений представляют специальной таблицей (прил. 7). При расчете вместимости вводят коэффициент заполнения К3, зависящий от отношения высоты налива нефтепродукта к внутреннему диаметру. Численные значения К3 определяют из таблиц, приведенных в методических указаниях. Вместимость резервуара при высоте Я налива: с плоским днищем Vn - К3 Уцп, где Уцп — полезная вместимость цилиндрической части горизонтального резервуара; со сферическим или конусным днищем Vс (к) = Vп + 2Vз = Vп + 2КС (к) V п.д, где Уп — вместимость цилиндрической части; Уд — вместимость сферического или конусного днища; Кс (к) — коэффициент заполнения сферического или конусного днища; Уп.д — полная вместимость сферического или конусного днища, которую определяют по формуле Уп.д == 0,5236 Н (3R2 + Н2д), здесь R — раднус резервуара; Нд — высота сферы днища. Величину Нд находят с помощью масштабной линейки, которую закрепленным на ней отвесом устанавливают ребром на обечайку резервуара и медленно перемещают до соприкосновения нити отвеса с днищем; после этого отсчитывают число делений на шкале линейки от точки касания до обечайки; это значение и принимают за высоту сферы днища. Результаты обмера резервуара оформляют акутом, в который заносят длины окружности резервуара и обечайки по наружному и внутреннему обмерам (при возможности замера внутри резервуара), стрелы выноса сферы днища, толщины листов корпуса и днища. Расчетные таблицы градуировки резервуаров составляют до предельного значения высоты наполнения. Численное значение высоты наполнения Нпр = D — t, где D — внутренний диаметр резервуара, t— глубина заложения горловины. При наличии уклона оси горизонтального резервуара более 0,01 вводят поправку ∆Н = ±nl, где η — значение уклона оси резервуара в сторону горловины (—) и от горловины (+); I — расстояние от оси горловины до середины резервуара. Уклон проверяют не реже одного раза в год. На основании данных, приведенных в расчетной таблице (прил. 8), составляют градуировочную таблицу (прил. 9). Для определения массы нефтепродукта по высоте наполнения по градуировочной таблице нужно знать температуру и соответствующую ей плотность измеряемого нефтепродукта. Масса нефтепродукта Μ ~ Ур, где V— объем нефтепродукта, полученный по результатам измерения уровня и вычисленный по градуировочной таблице; ρ — плотность нефтепродукта, вычисленная при температуре измерения уровня. ГОСТ 8.346—79 предусматривает для градуировки горизонтальных резервуаров использование образцовых мерников, уровнемеров и счетчиков жидкости. В резервуарах, оборудованных устройствами "Утро", массу нефтепродукта замеряют в соответствии с инструкцией по их эксплуатации. Калибровать геометрическим методом резервуары, установленные подземно, не рекомендуется, так как после заглубления появляются вмятины и выпуклости,. возможен и наклон резервуара. Лучше калибровать объемным методом (с заливкой в резервуар определенных порций воды и замером высоты наполнения); температура воды может иметь отклонение ± 5 ° С от температуры окружающего воздуха. Перед наполнением резервуар очищают и осматривают, затем замеряют высотный трафарет (расстояние в миллиметрах от днища резервуара до верхней образующей "замеренного устройства резервуара). Высоту взлива определяют метрошто- ком или замерной рулеткой. В качестве объемных используют мерники, имеющие вместимости 50, 100, 200 л, или объемные счетчики с клеймом Госповерителя. При выполнении градуировки с применением мерников контролируют степень заполнения и полноту слива воды из мерника. После каждого слива определяют высоту взлива. По окончании наполнения градуируемого резервуара оставляют воду для контроля герметичности. Результаты проведенных измерений оформляют актом (прил. 10). Приведенные данные являются исходными для составления градуировочной таблицы. Для составления таблицы предварительно строят график зависимости высоты от числа литров по нарастающему итогу. Используя данный график, составляют градуировочную таблицу (прил. 11), в которую заносят целые числа сантиметров и соответствующая им значения числа литров. Для составления градуировочных таблиц подземных резервуаров полученные замеренные данные закладывают в программу ЭВМ. Расчеты, выполненные на ней, позволяют получить вполне приемлемые результаты для составления градуировочных таблиц.

5.4. ЗАЧИСТКА РЕЗЕРВУАРОВ

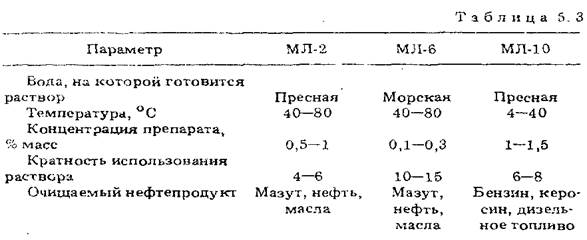

Виды зачисток определяют их назначение. Для проведения зачистки руководитель предприятия назначает приказом ответственное лицо из числа инженерно-технического состава, а также бригадиров и рабочих. О сроках проведения зачистки информируют органы пожарной охраны и медицинский персонал для готовности оказать помощь в случае необходимости. После зачистки составляют акт на выполненную работу, который подписывает ответственный до зачистке, начальник службы ГСМ. Зачистка при смене нефтепродуктов предусматривает освобождение от остатков хранимого нефтепродукта и удаление загрязнений со стенок и днища резервуара. Периодичность такой зачистки зависит от возможности закачки нефтепродукта, смешение которого не допускается. Плановая зачистка производится в соответствии с графиком, утвержденным руководством предприятия. Она выполняется для исключения преждевременного выхода резервуара из строя в следствии накопления загрязнений, которые вызывают коррозию металла. Зачистка при подготовке резервуара к ρемонτу выполняется перед проведением ремонтных работ. При этом предусматривается возможность проведения на резервуаре сварочных работ, что согласовывается с представителем пожарной охраны предприятия. После выполнения этого вида зачистки должна быть исключена опасность взрыва и отравления ремонтной бригады. При зачистке предусматриваются следующие способы обработки резервуара: удаление остатка, промывка растворителем, иропаривание, смыв горячей водой, протирка, продувка. Освобождение резервуара от остатков нефτеπρодукτов осуществляют вычерпыванием, подъемом на воду или с помощью насоса. При вычерпывании применяют алюминиевые совки, ведра и совковые лопаты. Для подъема ведра из резервуара служит пеньковая веревка диаметром 20 мм, с завязанными на ней через 500 мм узлами. Ведро наполняют не более, чем на 2/3 объема. Рабочий, находящийся на резервуаре, опускает ведро с остатками другому рабочему, стоящему внизу на земле, либо сливает из ведра в бочку, размещенную возле резервуара, через шланг, соединенный с ней. Применять вместо веревки металлические тросы или проволоку нельзя. Для освобождения резервуара от остатков нефтепродуктов подъемом на воду его заполняют до горловины· водой. Находящийся на ее поверхности нефтепродукт вычерпывается алюминиевым ведром или совком. Если применяют насос для откачки нефтепродукта, в резервуар опускают шланг," соединенный с насосом. Остатки нефтепродукта перекачивают в бочки. Промывка растворителем предусматривает разжижение и смывание отложений с поверхности резервуара. В качестве растворителя используют бензин, керосин, уайт- спирит. Расход растворителя составляет 150—200 л на 50 мл вместимости резервуара. Стенки резервуара, смоченные растворителем, смывают горячей водой и протирают. Смыв горячей водой осуществляется при температуре воды 70—80 °С через шланг с медным или дюралевым наконечником при давлении на выходе 0,4—0,5 МПа. При промывке струя воды должна быть направлена под углом 45° к стенке и перемещаться сверху вниз. Протирка производится для полного удаления загрязнений и влаги со стенок и днища резервуара. Перед протиркой насосом или алюминиевым ведром, алюминиевым совком и совковой лопатой удаляют сконденсировавшуюся воду. Протирку выполняют хлопчатобумажными салфетками. Протирка раствором негашеной извести производится после протирки при отсутствии пара. Для побелки готовят водный раствор негашеной извести из расчета 0,2 кг негашеной извести, растворенной в 0,4 кг воды, на 1 м2 поверхности резервуара. С помощью травяных щеток или махровых малярных кистей раствором покрывают поверхность резервуара, через 2 ч смывают горячей водой с использованием травянистых щеток или же подают воду через шланг и протирают насухо. После освобождения резервуара от остатков нефтепродукта отсоединяют все трубопроводы, кроме зачистного. На трубопроводы устанавливают заглушки с указателем-хвостовиком. Места установки заглушек руководитель работ записывает в специальном журнале. Толщину заглушек выбирают расчетом на максимальное давление. После этого открывают все люки, патрубки и удаляют загрязнения со стенок днища резервуара ручным, механическим, химико-механизированным или гидравлическим способом. Химико-механизированная зачистка выполняется специальным оборудованием с применением моющих препаратов МЛ, характеристики которых приведены в табл. 5.3. Моющие препараты МЛ-2, -10 представляют собой порошок белого цвета, взрывобезопасный, нетоксичный, гигроскопичный, состоящий из поверхностно-активных веществ, кальцинированной соды и силиката натрия (жидкого стекла). Для приготовления моющего раствора, кроме препарата в качестве смачивателя используют смачиватель ДБ, сульфанол НП-5 и препарат РАС, в качестве эмульгатора — сульфанол ΗΙΊ-1. Препарат MJI-6 — высоковязкая жидкость бурого цвета, нетоксичная, поставляется в закрытых металлических банках. Химическое воздействие моющих растворов заключается в том, что при добавлении в воду поверхностно-активных веществ они понижают поверхностное натяжение воды и тем самым вызывают смачивание. Химические вещества создают быстрорасслаивающиёся эмульсии. Кроме того, на пленку нефтепродукта действует ударная сила струи, направляемой в резервуар. В результате совместного воздействия нефтепродукт отслаивается от поверхности резервуара. Образовавшаяся смесь эмульсии и нефтепродукта откачивается из резервуара. Химико-механизированная зачистка может быть прерывного и непрерывного цикла. При непрерывном цикле (рис. 5.1, а) эмульсия откачивается в емкость с моющим раствором, где распадается на моющий раствор и нефтепродукт. Моющий раствор повторно используют для очистки. При прерывном цикле (рис. 5.1, б) эмульсия откачивается и отдельный резервуар, где через некоторое время расслаивается на раствор и продукт очистки. Раствор забирают из емкости и подают опять в резервуар. Данный способ зачистки позволяет значительно сократить простой резервуара, имеет в 2—2,5 раза меньшую трудоемкость и стоимость. Моечная машинка, служащая для хкмико- механизиррванной очистки, — это двусторонний вращающийся брандспойт, приводимый в. движение турбиной, вращающейся под действием напора жидкости. У машинки два сопла диаметром 11 мм. Сопла вращаются с частотой 2 об/мин. Жидкость поступает иод давлением 0,8—1,0 МПа. Из резервуара эмульсию откачивают с помощью горизонтального (из вертикальных резервуаров) или нертикадьного эжектора (из горизонтальных и заглубленных резервуаров).

Очистку проводят в такой последовательности. Возле очищаемого резервуара на расстоянии 10—30 м устанавливают емкости для раствора (одну или дое;, в зависимости от выбранной схемы промывки, возле них — перекачивающую станцию ПСГ. В резервуар с раствором опускают всасывающий рукав перекачивающей станции, а в считаемый (через люк-лаз) — моечную машинку и водоэжектор. Подсоединяют их к напорному рукаву перекачивающей станции через тройник. Водоэжектор подсоединяют к откачивающей сливной трубе, соединенной горловиной емкости с раствором (при очистке по непрерывному циклу), или к горловине пустой емкости (при очистке по прерывному циклу). По готовности системы включают перекачивающую станцию, открыв подачу раствора к моечной машинке и эжектору. Увеличивая частоту вращения двигателя, наращивают давление в системе до 0,8—0,10 МПа. Регулируют подачу раствора к моечной машинке и эжектору, добиваясь равных примерно расходов раствора и откачки эмульсия. Продолжительность промывки зависит от вместимости промываемого резервуара.

После промывки полностью откачивают эмульсию. Затем вентилируют резервуар, для чего люк освобождают от шлангов, идущих к моечной машинке и эжектору. К фланцу люка крепят вентилятор и проводят вентиляцию до температуры обечайки 15—30 °С. После этого контролируют качество промывки, проверяют концентрацию паров нефтепродукта и чистоту внутренней поверхности. При обнаружений плохо отмытых участков очистку повторяют. Участки резервуара, которые очистить механизированным способом нельзя, очищают вручную. Для доочистки резервуаров от механических примесей применяют ствол ручной домывки (рис. 5,2). Из резервуара вынимают моечную машинку, а вместо нее подключают ствол ручной домывки. Всасывающий рукап перекачивающей станции опускают в водоем или подсоединяют к пожарному гидранту. Подают воду под давлением к эжектору и стволу ручной домыв ки. Рабочий струей воды смывает грязь, ржавчину из впадин днища, уторов к водоэжектору. Последний забирает грязь с водой и выбрасывает через шланг. Для удаления остатков воды на днище используют осушительный эжектор, работающий по принципу пылесоса. Для полного удаления мелких остатков протирают стенки' и днище резервуара хлопчатобумажными или холестиновыми салфетками, не оставляющими ворса на резервуаре. Гидродинамическая зачистка используется для проведения работ на металлических и железобетонных резервуарах. Установка УЗР-1 позволяет механизировать процесс зачистки и способствует повышению производительности труда в 5—6 раз. Обслуживают ее три человека. Установка выполнена в передвижном варианте (все оборудование смонтировано на шасси автомобиля) и имеет подачу 15 т/ч. В комплект установки входят: центробежный насос МС-100 для подачи моющей жидкости в резервуар; насос 4НФ для откачки размытой массы по трубопроводу, устройства для зачистки (подъемники, подвески, приспособления и т. д.); быстро- разборный трубопровод, а также соединительная арматура. В рабочем состоянии установку размещают на расстоянии 20 м от резервуара. Разворачивают трубопроводы подачи воды и откачки отложений. Внутри резервуара располагают устройства для зачистки. Воду для зачистки забирают из водопроводной сети.

Гидроэлеватор ГЭ (рис. 5.4, а) с приемным патрубком предназначен для откачки осадка, образующего однородную пульпу. Он состоит из корпуса, на одном конце которого находится диффузор, а на другом — насадка (сопло) с отводом для питания гидроэлеватора водой. Патрубок для забора пульпы вварен в среднюю часть корпуса. При откачке осадка, не образующего однородной пульпы, применяют гидроэлеватор ГВ (рис. 5.4, б), отличающийся от предыдущего отсутствием приемного патрубка. Камера смешения гидроэлеватора ГВ имеет окно, и если в него попадает неразмытый кусок осадка, то он размывается струей воды из насадки (сопла) в самой же камере. Для успешного применения средства гидромеханизации насосная установка должна подавать воду под давлением 0,6— 1,2 МПа при расходе на каждую установку 80—140 мэ/ч. В этом случае дальность полета эффективной струи гидромонитора составляет 25—30 м, а вынос пульпы — 300—400 м от очищаемого резервуара. Применение рассмотренных устройств для гидромеханический очистки резервуаров от осадка облегчает труд рабочих, обеспечивает безвредные и безопасные условия работы и создает высокую (до 25 м3 /ч) эффективность очистки. Пропаривание выполняют водяным паром с давлением 0,2 МПа для удаления взрывоопасных паров. Пар подают к · днищу, удаленному от горловины, и выпускают через неплотно закрытую горловину. При пропаривании поддерживают температуру внутри резервуара 60—70 °С не менее 1 ч. После пропаривания полностью открывают крышки люков и оставляют остывать резервуар до температуры окружающего воздуха. Пропарку резервуара с металлическим понтоном осуществляют паром, подаваемым одновременно на понтон и под него. Короба понтона пропаривают и промывают через фланцевые люки или контрольные пробки. Резервуары с понтоном из резинотканевых материалов пропаривают кратковременно при температуре +80 °С. В резервуарах йз синтетических материалов не допускается попадание струи пара на ковер и поплавки. Для создания' кольцевого зазора между стенкой резервуара и понтоном, с целью обеспечения пропарки полости над понтоном, затвор понтона отжимают от стенки резервуара деревянными клиньями или отжимными приспособлениями. Пропарку резервуара выполняют паром, подаваемым по трубе или резиновому шлангу с направлением струи пара к днищу резервуара. Температура паровоздушной смеси под понтоном 60 °С. После пропарки с поверхности ковра (понтона) удаляют конденсат и снимают отжимные приспособления.

Меры безопасности и средства защиты специфичны при проведении зачистки резервуара. Для этой работы используют приспособления и устройства и» материалов, не вызывающих искру при соприкосновении с поверхностью металла. К работе внутри резервуара допускают лиц мужского пола не моложе 18 лет, прошедших специальную подготовку и допущенных медицинской комиссией. Возглавляет рабочую бригаду ответственное лицо, которое определяет технологию зачистки. В состав бригады входит не менее трех человек. Работы внутри резервуара при зачистке выполняют в шланговых противогазах, специальной одежде и обуви. Поверх одежды надевают широкий пояс с крестообразными лямками. К ним закрепляют страховочную веревку, конец которой выводят через люк-лаз наружу резервуара. Снаружи резервуара находятся двое рабочих с аналогичной экипировкой, способные в случае необходимости оказать помощь работающему в резервуаре. Продолжительность работы в резервуаре в противогазе не должна превышать 15 мин, затем следует отдых на свежем воздухе 15 мин. Экипировка должна быть в исправном состоянии. Незначительные трещины, неплотности на маске, шланге не допускаются. Для освещения внутри резервуара применяют фонарь во взрывобезопасном исполнении. Включается он вне резервуара на расстоянии 20 м от него. При проведении работ внутри резервуара систематически проверяют концентрацию паров нефтепродукта. При концентрации выше допустимого значения, предусмотренного санитарными нормами, зачистку резервуара прекращают, резервуар проветривают. После установления допустимой концентрации зачистку продолжают. Защитный костюм КЗ-1 служит для защиты кожных покровов и органов дыхания от воздействия газов, паров и капель ядовитых веществ. Он состоит из комбинезона с гермошлемом, сапог, перчаток и спасательного пояса с сигнальной веревкой. Материал комбинезона — маслостойкий, водоупорный и износоустойчивый.

Камера обмыва КО-1 представляет собой душевую кабину, в которой обмывают костюм, надеваемый на человека.

Во время хранения сернистых нефтепродуктов в резервуарах накапливаются пирофорные отложения, способные к самовозгоранию. Они образуются под воздействием сероводорода, содержащегося в парах нефтепродукта и элементарной серы и растворенного сероводорода в жидкой фазе на железо и его окислы. Пирофорная способность {способность к самовозгоранию) зависит от качества и места образования отложений. Наиболее активными являются отложения, образующиеся при хранении нефтепродуктов. Они содержат элементарную серу и сероводород. Поэтому удаление старых пирофорных отложений при зачистке не исключает их образование вновь при наполнении резервуара нефтью или нефтепродуктом. Пирофорных отложений не будет, если в резервуар не попадают сероводород и элементарная сера. Самовозгорание пирофоровых отложений может произойти даже при температуре минус 20 °С. Под воздействием кислорода пирофорные отложения окисляются с выделением элементарной серы, которая заполняет пары и покрывает отложения защитной пленкой. Не окислившиеся отложения сернистого железа при взаимодействии с газовоздушной смесью способны сильно самовозгораться и служить источником взрыва. Данные явления чаще всего наблюдаются весной или осенью, вечером, во время освобождения резервуара или вскоре после его опорожнения. В зимний период на стенках резервуара постоянно конденсируются пары воды или нефтепродукта. Конденсат до некоторой степени защищает продукты сероводородной коррозии от разогревания. Летом нагретая поверхность резервуара способствует окислению коррозионных отложений. При опорожнении резервуара накопивщиеся отложения при высыхании быстро окисляются. В вечернее время при повышении температуры воздух поступает внутрь резервуара, что создает условия образования взрывчатой газовоздушной смеси.

|

Для размыва осадка в сборниках применяют гидромонитор ГМОС-2 (рис. 5.3), состоящий из корпуса тройника с фланцем, к которому присоединяют трубопровод от насосной станции. На корпус снизу установлена поворотная головка с отводом, а на него — тройник с насадкой. У гидромонитора два штурвала управления (верхний с помощью пары конических шестерен поворачивает насадку вокруг горизонтальной оси, нижний — головку вокруг вертикальной оси). Крупные резервуары очищают, используя гидромонитор ГМ, аналогичный по конструкции гидромонитору ГМОС-2, но у гидромонитора ГМ более удлиненный корпус и, кроме того, на поворотной головке установлены два тройника с насадками.

Для размыва осадка в сборниках применяют гидромонитор ГМОС-2 (рис. 5.3), состоящий из корпуса тройника с фланцем, к которому присоединяют трубопровод от насосной станции. На корпус снизу установлена поворотная головка с отводом, а на него — тройник с насадкой. У гидромонитора два штурвала управления (верхний с помощью пары конических шестерен поворачивает насадку вокруг горизонтальной оси, нижний — головку вокруг вертикальной оси). Крупные резервуары очищают, используя гидромонитор ГМ, аналогичный по конструкции гидромонитору ГМОС-2, но у гидромонитора ГМ более удлиненный корпус и, кроме того, на поворотной головке установлены два тройника с насадками. Продувка резервуара воздухом нужна для охлаждения резервуара и снижения в нем концентрации ядовитых веществ до предельно допустимой концентрации (ПДК). Перед продувкой воздух подогревают до 80 °С. Воздух от воздуходувки, выполненной во взрывобезопасном использовании, по гибкому шлангу подводят в самую нижнюю точку резервуара. Отводят его через верхние отверстия. Количество воз духа, необходимого для дегазации, должно быть не мене 50 объемов обрабатываемого резервуара (можно дегазировать резервуар и за счет естественного потока, для чего в горловику резервуара вставляю! лист фанеры, изогнув его и расположив вогнутой стороной против ветра; при теплой погоде и ветре такая дегазация продолжается в течение недели). После вентиляции выявляют концентрацию ядовитых паров.

Продувка резервуара воздухом нужна для охлаждения резервуара и снижения в нем концентрации ядовитых веществ до предельно допустимой концентрации (ПДК). Перед продувкой воздух подогревают до 80 °С. Воздух от воздуходувки, выполненной во взрывобезопасном использовании, по гибкому шлангу подводят в самую нижнюю точку резервуара. Отводят его через верхние отверстия. Количество воз духа, необходимого для дегазации, должно быть не мене 50 объемов обрабатываемого резервуара (можно дегазировать резервуар и за счет естественного потока, для чего в горловику резервуара вставляю! лист фанеры, изогнув его и расположив вогнутой стороной против ветра; при теплой погоде и ветре такая дегазация продолжается в течение недели). После вентиляции выявляют концентрацию ядовитых паров.