Организация эксплуатации режущего инструмента в ГПС. Автоматизированная система инструментального обеспечения (АСИО)

Организация эксплуатации режущего инструмента в ГПС включает в себя приемку поступающего режущего и вспомогательного инструмента; его комплектацию и размерную настройку в сборе со вспомогательным инструментом; доставку инструментальных наладок к станкам; наблюдение за состоянием инструмента при обработке деталей и его своевременную замену; систематизированное хранение и учет. Поэтому одним из важнейших вопросов построения ГПС является создание автоматизированной системы инструментального обеспечения. АСИО, представляющая собой систему взаимосвязанных элементов, включает в себя участки подготовки инструментов, их транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие его подготовку, хранение, автоматическую установку и замену. Инструменты комплектуют и налаживают в специальных инструментальных отделениях или в комплексных, где одновременно настраивают приспособления, используемые при установке и креплении заготовок. При комплектации и наладке инструмент предварительно настраивают относительно системы координат станка, что значительно сокращает его простои благодаря совмещению подготовительно-заключительного (затрачиваемого на переналадку станка) и вспомогательного времени (необходимого для замены и поднастройки инструмента) с временем работы станка. Инструмент предварительно настраивают независимо от конкретной программы. Для этого регламентируются координатные размеры вершин режущей кромки инструмента.

Рис. 2.10. Расточная оправка с точной регулировкой на размер Для размерной настройки в конструкциях державок резцов предусматриваются регулировочные винты, которыми оснащаются и инструментальные блоки, собираемые вне станка. В удлинителях для сверл и другого мерного инструмента, а также для расточных оправок предусмотрены регулировочные гайки, используемые при настройке вылета режущего инструмента. Чтобы получить отверстия более точных диаметров при чистовом растачивании, широко применяют резцы-вставки с микрометрической настройкой на размер. Устройство расточной оправки с точной регулировкой на размер показано на рисунке 2.10. Державка 7 с закрепленным при помощи винта 9 резцом 5 перемещается во время настройки на размер во втулке 5 при вращении лимба 6. Шпонка 4 предотвращает поворот державки. Тарельчатые пружины 1, размещенные в выточке втулки 5, упираются в буртик втулки,3, ввернутой в державку 7, и стремятся сдвинуть ее вниз, устраняя зазоры в сопряжениях. Винт 2 используют для грубой настройки резца на размер. Тонкая настройка достигается поворотом лимба с ценой деления 0,01 мм. Благодаря нониусу на торце втулки 5 можно отсчитывать перемещения резца с точностью 1 мкм. Если размер необходимо изменить более чем на 0,5 мм, используют винт 2. Инструмент на заданные размеры устанавливают, применяя специальные приборы моделей БВ-2010, БВ-2011, БВ-2013 и др. Они должны обеспечивать высокую точность настройки инструмента на размер по одной или нескольким координатам. Для этого базирующие элементы приспособлений должны строго соответствовать базирующим элементам станков, предназначенным для установки вспомогательного инструмента. Положение режущих кромок инструмента контролируют при помощи индикаторов и окулярных микроскопов с тридцатикратным увеличением.

Рис. 2.11. Устройство автоматического, контроля положения инструмента, фирмы Pegard (ФРГ) Микроскоп устанавливают на заданные координаты по концевым мерам длины и индикаторам. Приборы снабжены сменными державками для размещения инструментальных блоков или борштанг, идентичных устройствам для базирования их на стыках. В приборах с электронной системой положение вершины режущих кромок контролируют электронными датчиками с индикацией результатов измерения на цифровом табло. Комплекты настроенных наладок направляются на автоматизированный склад в обслуживающие ячейки стеллажа-накопителя. Качество обработки в ГПС в значительной степени определяется состоянием инструмента. Поэтому, чтобы получить требуемую точность, станки оснащают автоматическими системами размерной настройки по результатам следующих измерений: положения режущих кромок инструмента, детали в процессе обработки или одновременно инструмента и детали. Для измерения положения режущего инструмента применяют устройства щупового типа, устанавливаемые на столе станка. Инструмент, помещенный в шпинделе станка, подводится по программе к щупу датчика устройства. Разность, измеренная между фактическим положением вершины резца и заданным программой, добавляется к запрограммированной коррекции. На рисунке 2.11 показано электронного устройство фирмы Regard (ФРГ) для измерения размеров резца / расточной оправки 4. Щупы 2 и 3 устройства контролируют одновременно режущую кромку резца и специальную эталонную площадку, выполненную на оправке 4. Устройство компенсирует размерный износ, обеспечивая высокую точность измерения, не зависящую от координатных перемещений станка. Перед началом измерения резец и эталонная площадка продуваются струями воздуха. Качественное состояние; инструмента определяется гарантированным сроком годности (стойкости), а система управления станком ведет счет времени, фактически отработанного инструментом. При выработке срока годности инструмент нельзя использовать, его необходимо заменить дублером. Однако на стойкость инструмента влияют качество его изготовления, нестабильность свойств обрабатываемого материала, переменность припуска и т. и. Аварийная ситуация может возникнуть из-за поломки инструмента, особенно при сверлении малых отверстий, нарезании резьбы метчиком и других операциях. Все это требует дополнительных методов прямого или косвенного контроля за состоянием инструмента. Для обнаружения поломки инструмента широко используют специальный детектор, который помещается на столе станка. Координаты диаметра известны заранее, и конец проверяемого инструмента но программе перемещается к месту проверки. Если инструмент сломан, длина его будет меньше и он не дойдет до точки проверки. Применяются и электрические детекторы типа конечного выключателя и пневмодетекторы. Схема детектора, используемого для обнаружения сломанного инструмента, показана на рисунке 2.12. На салазках 2 станка, около стола /, на котором размещается заготовка во время обработки, закреплен детектор 3, имеющий форму скобы. Пневматическая схема включает систему 4 подготовки воздуха на станке, редукционный клапан 5, пусковой электромагнит 6 панели управления, детектор 9 и преобразователи 7 давления в электрический сигнал. Когда электромагнит включен, воздух выходит из сопла А. Если нет инструмента в детекторе у точки проверки, воздух поступает в сопло В и нарушает баланс внутри преобразователя 7, перемещая поплавок 8. При перемещении поплавка переключатель в преобразователе срабатывает и подает сигнал о поломке инструмента. Станок немедленно останавливается, а световой сигнал сообщает о случившемся. Вновь станок пускают вручную или он вступает в работу самостоятельно после завершения цикла замены инструмента по программе. Чтобы обнаружить поломку сверл диаметром 5 мм и более, метчиков М10 и т. д. при обработке заготовок из чугуна и стали, применяют устройство для измерения силы тока нагрузки двигателя шпинделя. Если сила тока выше верхнего предела, то затупился инструмент, если ниже, то произошла поломка.

Рис. 2.12. Пневматический детектор, используемый для обнаружения поломки инструмента: Для управления механической обработкой используют тензометричсские устройства, определяющие усилия в приводах рабочих органов. Автоматическая смена режущих инструментов — один из важных элементов АСИО, включающий в себя накопители (магазины для создания запасов инструмента, достаточного для обработки одной или нескольких разноименных деталей); устройства автоматической передачи инструмента из магазина в шпиндель станка и обратно; устройства автоматической доставки и замены изношенного или поломанного инструмента в магазинах станков. Инструментальные магазины можно разделить на две группы. К первой относятся магазины, в которых инструменты, необходимые для обработки определенной детали, устанавливаются в технологической последовательности. Для смены инструмента достаточно повернуть магазин (револьверную головку) в очередную позицию. Многооперационные станки чаще всего оснащают магазинами второй группы, предназначенными только для хранения инструмента. Магазины вместимостью 12...30 инструментов выполняются барабанными (дисковыми), вместимостью свыше 50 инструментов — цепной конструкции, реже в виде барабанов с кассетами. Магазины цепного типа можно конструировать произвольной пространственной конфигурации, что упрощает связь станка с транспортно-накопительной системой инструмента автоматизированного комплекса. При этом зона загрузки инструмента из магазина в шпиндель станка располагается в непосредственной близости от шпинделя, сокращая время передачи инструмента. Для автоматической смены инструмента станки оснащают автооператорами. На рисунке 2.13 показана шпиндельная бабка станка с дисковым магазином Ми автооператором А. В магазине предусмотрены поворотные гнезда ПГ,опрокидывающиеся в горизонтальное положение в позиции загрузки. В гнезда магазина устанавливается не только одиночный инструмент, по и многошпиндельные головки. Упор У головки предотвращает вращение ее корпуса при установке в шпиндель станка. Автооператор А выполняет движения по циклу: поворот на 90 по ходу часовой стрелки; захват одновременно инструментов в шпинделе и в гнезде магазина; перемещение вперед — вывод инструментов из шпинделя и гнезда; поворот на 1800 по ходу часовой стрелки; ввод инструментов в шпиндель и гнездо; поворот на 90° против хода часовой стрелки — возвращение в исходную позицию.

Рис. 2,13. Шпиндельная бабка с дисковым магазином и автооператором На рисунке 2.14 показана работа автооператора А станка, оснащенного цепным магазином. Здесь инструмент выводится не вдоль оси шпинделя,

Рис. 2.14. Схема работы автооператора как в предыдущем примере, а по дуге окружности. Захваты 1 и 8, находясь на небольшом расстоянии от магазина; М и шпинделя Ш, по команде «Смена инструмента» при помощи гидроцилиндров 2 и 9 одновременно подаются к инструментальным оправкам и защемляют их. Затем указанные гидроцилиндры поворачиваются гидроцилиндром // вокруг вертикальных осей 3 и 10. Для смены инструментов корпус 4 поворачивается на 180° шестерней 6 от реек гидроцилиндров 5 и 7. Рычаги гидроцилиндров 2 и 9, поворачиваясь, вводят отработавший инструмент в магазин, а сменивший его — в шпиндель. Время, затрачиваемое на смену инструмента, составляет 9 с. В АСИО транспортно-накопительные системы инструментов состоят из буферных накопителей — магазинов барабанного или цепного типов, устанавливаемых у каждого станка, и центрального накопителя для наладок инструмента, обслуживаемого инструментальными роботами, в функцию которых входят доставка отдельных наладок из центрального накопителя к станкам и замена их в буферных магазинах. На рисунке 2.15 показан буферный накопитель с двумя магазинами цепной конструкции, установленный у станка, встраиваемого в ГПС. Накопитель разработан фирмой Hitachi Seiki (Япония).

Рис. 2.15. Накопитель магазинов инструментов цепного типа Магазины 2 инструментов. расположенные в накопителе 1 согласно сменному заданию, укомплектовываются наладками инструментов. Для обработки заданной детали, поступившей на стол станка в спутнике 4, один из магазинов с инструментом автоматически устанавливается на приемное устройство 5, расположенное на вертикальной стойке 3 станка, по направляющим которой перемещается шпиндельная бабка. При поступлении на станок заготовки другой детали магазин инструментов (поз. В) возвращается на свободную позицию (поз. Б) накопителя, а из накопителя (поз. А) в приемное устройство 5 устанавливается другой магазин. Для смены магазина инструментов вертикальная стойка 3 перемещается по координате X до совмещения оси приемного устройства с осью одного из магазинов, расположенных в накопителе. Смена магазинов выполняется автоматически от ЭВМ или устройства ЧПУ, а в наладочном режиме — с пульта управления. Автоматическая смена инструмента может осуществляться двумя способами: одновременно всего магазина и отдельных инструментов в магазине станка. При первом способе можно заранее, вне комплекса, подготовить весь инструмент, необходимый для обработки детали, и расположить его в заданной технологической последовательности. Достоинство такого способа заключается в простоте контроля за качеством инструмента, его стойкости. Время, необходимое для перехода с одного инструмента на другой, требуется минимальное, так как инструменты располагаются в гнездах магазина в технологической последовательности. Недостаток данного способа заключается в конструктивной сложности, громоздкости, а следовательно, и высокой стоимости; ограниченной вместимости магазинов, значительной потере времени на замену инструмента при обработке деталей малыми партиями, а также в автоматизированных комплексах, использующих одно приспособление для обработки всех деталей; необходимости дополнительного инструмента, повторяющегося при обработке разных деталей; увеличении производственной площади, занимаемой комплексом, за счет склада сменных инструментальных магазинов станков. При смене отдельных инструментов в магазине станка подобные недостатки не наблюдаются, так как во время обработки одной детали в магазин станка можно подавать инструмент для очередной детали. Однако контроль за стойкостью каждого инструмента и замену изношенного осуществляет ЭВМ, что, естественно, усложняет логику программного обеспечения системы управления комплексом. Данный способ – наиболее прогрессивный, так как позволяет повысить производительность оборудования и не увеличивает занимаемую площадь. На стадии технического предложения рассчитывают основные параметры АСИО, определяют характеристики центрального магазина инструментов (склада), число и функции подвижных транспортных механизмов. При разработке системы инструментального обеспечения на стадии технического предложения определяют суммарное число инструментов, необходимых для обработки деталей всей номенклатуры:

где k 1 – число инструментов, используемых для обработки деталеустановок всей номенклатуры.

Здесь k наим — число наименований деталеустановок; t об – среднее время обработки деталеустановок одного наименования, мин; t ин — среднее время работы одного инструмента, мин; k д — число дублеров инструмента (для инструмента малой стойкости: метчики, развертки и др.) для обработки деталеустановок месячной программы:

где n д – среднее число дублеров на одну деталеустановку. Как правило, при проектировании таких систем склад (центральный магазин) инструмента располагают над станками, что позволяет экономить производственную площадь. При этом склад выполняется одноярусным, а число рядов может быть различным и зависит от числа инструментальных гнезд, которое в нем должно быть. Однако вместимость центрального магазина не всегда достаточна, чтобы обеспечить обработку всех деталеустановок.

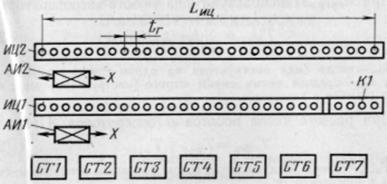

Рис. 2.16. Схема транспортирования инструмента В этом случае вводят вторую линию накопителей, организуют хранение инструмента вне комплекса и при создании грузопотока используют специальные устройства (подъемные кассеты) для подачи инструмента, находящегося вне комплекса, в центральный магазин и вывода из него. Кассеты обеспечивают вертикальное перемещение инструмента от рабочего места оператора к центральному магазину инструментов и обратно. Производительность, число инструментов/ч, которую должна обеспечить кассета,

где k ин —число инструментов, необходимое для обработки деталей всей номенклатуры; m – коэффициент, учитывающий число деталей в партии (при пуске половины деталей полумесячными партиями m =1,5); Фкас – м есячный фонд работы кассеты, принято 305ч. На рисунке 2.16 показана схема транспортирования инструмента с двумя линиями накопителей ИЦ1 и ИЦ2, кассетой К1 и роботами-автооператорами: АИ1 —для доставки инструмента из накопителя ИЦ1 в магазины станков и обратно; АИ2 —для обмена инструментов между линиями накопителей ИЦ2 и ИЦ1. Число роботов-автооператоров АИ1 определяется по коэффициенту загрузки:

где При k загр ≥ 1 используют два робота-автооператора.

где k см – число смен инструмента на одном станке в течение месяца; t см — среднее время смены одного инструмента, мин; п — число станков в комплексе. При расчете числа роботов-автооператоров АИ2

где Т в-в время обслуживания кассет при вводе и выводе инструмента с комплекса, ч;

Здесь k в-в — суммарное число инструментов, вводимых и выводимых с комплекса в течение месяца; t в-в — среднее время одного ввода-вывода, мин; Т и.ц – время на обмен инструмента между линиями центрального магазина инструментов, ч. Контрольные вопросы и задания. 1. Перечислите основные требования к режущему инструменту для ГНС. 2. Какие конструктивные элементы предназначены для регулировки инструмента на заданный размер? 3. Каково назначение вспомогательного инструмента при компоновке инструментальных наладок? Перечислите требования к вспомогательному инструменту. 4. Назовите типы и назначение инструментальных головок к металлорежущим станкам ГПС. 5. Каковы основное назначение и состав АСИО? 6. Перечислите способы автоматической смены инструмента в ГПС.

|

, (2.1)

, (2.1) , (2.2)

, (2.2) , (2.3)

, (2.3)

, (2.4)

, (2.4) , (2.5)

, (2.5) - суммарное время, затрачиваемое роботом-автооператором на обслуживание станков, ч; Фа — месячный фонд работы автооператора (305 ч).

- суммарное время, затрачиваемое роботом-автооператором на обслуживание станков, ч; Фа — месячный фонд работы автооператора (305 ч). , (2.6)

, (2.6) , (2.7)

, (2.7) (2.8)

(2.8)