Виды и особенности режущего инструмента дпя ГПС

Режущий инструмент — составная часть комплексной автоматизированной системы металлорежущих станков в ГПС. От выбора и подготовки инструмента зависят производительность оборудования и точность обработки деталей. Чтобы обеспечить автоматический процесс обработки, необходима высокая надежность работы инструмента. Режущий инструмент для станков в ГПС должен обеспечивать заданную точность обработки, предварительную настройку на размер вне станка (совместно с применяемым вспомогательным инструментом) ручными и автоматизированными методами, иметь стабильные режущие свойства, быть быстросменным при переналадке на другую обрабатываемую деталь с автоматизацией замены изношенного инструмента. Для выполнения токарных операций на станках разработаны типовые конструкции резцов и резцовых вставок. Все они сборные и оснащаются многогранными пластинами из твердого сплава, мннералокерамики, сверхтвердых материалов с механическим креплением на головке державки. К конструкциям резцов предъявляются следующие требования: максимальное использование многогранных неперетачиваемых пластин (МНП), механически закрепляемых на корпусах инструмента, благодаря чему его конструктивные и геометрические параметры в процессе эксплуатации остаются постоянными; применение наиболее рациональных форм пластин, обеспечивающих универсальность инструмента, т. е. одним резцом можно обработать максимальное число поверхностей детали; систематизация основных и присоединительных размеров инструмента для удобства программирования технологических операций обработки деталей резцами с различными углами в плане; возможность работы инструмента в прямом и перевернутом положениях; применение резцов в левом положении; повышенная точность инструмента (резцовые вставки) по сравнению с универсальным, что обеспечивает точность предварительной настройки и попадание инструмента в размер после его закрепления на станке или в резцовом блоке; удовлетворительное формирование стружки стружко-ломными канавками, образованными в процессе прессования и спекания твердого сплава, или канавками, заточенными алмазным кругом на передних поверхностях пластин. Номенклатура резцов, обрабатывающих поверхности (внутренние и наружные) деталей, может быть ограничена следующими типами: резцы сборные общего назначения для выполнения неответственных операций обработки [проходные отогнутые правые и левые (φ=450 и φ=900) (ГОСТ 26611—85) с четырех- и трехгранными пластинами]; резцы для контурного точения с пластинами параллелограммной формы φ=930 (ГОСТ 20872—80, тип 1) и φ=630 (ГОСТ 20872—80, тип 2)], а также с пластинами трехгранной формы [φ=930 (ГОСТ 20872—80, тип 3)]; резцы резьбовые для наружных резьб с трехгранными пластинами (φ=920); резцы расточные с ромбическими пластинами (φ=950) для расточки сквозных отверстий, а также с трехгранными пластинами [φ=92° (ГОСТ 20874—75, тип 3)] для расточки глухих отверстий φ=920 (ГОСТ 20874—75, тип 5)]; резцы для проточки внутренних прямых канавок (ГОСТ 24247— 80...24257—80); резцы резьбовые для внутренних резьб (ОСТ 2-И-10-9-84, ОСТ 2-И-10-10-84); резцовые вставки для выполнения ответственных операций (обработка наружных прямых и угловых канавок) на станках с инструментальной наладкой; для наружного точения с пластинами трехгранной формы (φ=920 и φ=930) и параллелограммной формы (φ=930); резцы для проточки наружных прямых и угловых канавок; резцы для обработки резьб с шагом более 2 мм и с ромбическими и призматическими пластинами. Стойкость токарных сборных резцов и резцовых вставок с МНП и механическим креплением повышается на 25...30 % по сравнению с напайными резцами. При этом исключаются пайка твердого сплава и заточка инструмента, обеспечивается постоянство координат рабочей высоты вершины МНП и режущих кромок относительно опорной поверхности резцового блока, а также постоянство длины режущей кромки при повороте пластины или при ее смене. Кроме того, на одной державке можно использовать твердый сплав различных марок в зависимости от обрабатываемого материала. Пластины, выпускаемые промышленностью, помимо формы, различаются маркой твердого сплава (ВКЗМ, ВК4, ВК8, ВК60М, Т5К10, Т15К6, Т14К8, ТЗОК1, Т5К12В, Т17КЮ, ТТ10К8Б), сверхтвердого материала (СТМ), ми-нералокерамики (МК) [ВЗ, ВОК-60, ВОК-63 (ГОСТ 25003— 81)1, эльбора и его модификаций (ЛМ 40, ЛМ 28, 40 28, 5/3 и т. д.). На станках сверлильно-расточной, фрезерной, а также фрезерно-сверлильно-расточной групп в качестве режущего инструмента при фрезеровании контуров сложной конфигурации, полостей, окон, карманов и т. п. используют в основном концевые фрезы различного назначения. Режущую часть концевых фрез изготавливают из быстро режущей стали (Р6М5, Р6М5К5 и др.), с напаянными пластинами твердого сплава, коронками, а также монолитной (цельной) твердосплавной. Для лучшего отвода стружки при резании вязких металлов применяют крупнозубые фрезы, угол наклона спиральной канавки которых φ=45°. Виброустойчивость концевых фрез повышают, размещая режущие лезвия с неравномерным окружным шагом. Чтобы облегчить врезание при осевой подаче, применяют фрезы с особой заточкой. Распространены концевые фрезы с внутренними каналами охлаждения, а также фрезы с направлением винтовых канавок, противоположным направлению вращения, что позволяет снизить колебание системы СПИД и повысить качество обрабатываемой поверхности. Жесткость фрез можно увеличить, выполнив стружечные канавки переменной глубиной, в результате чего сердцевина фрезы получается конической. При увеличенных вылетах, обусловленных конфигурацией заготовки, используют фрезы с усилительным конусом. Плоские и фасонные поверхности обрабатывают торцевыми и фасонными фрезами. Для проведения обдирочных работ применяют специальные фрезы. Различают фрезы трех типов: торцевые хвостовые диаметром до 160 мм с круглыми ножами из стали Р12ФЗМ или твердого сплава ВК8; торцевые насадные диаметром до 400 мм с ножами из стали Р12ФЗК10МЗ; торцевые сборные диаметром до 200 мм с ножами из стали Р9К4М. При использовании таких фрез сокращается расход инструмента, снижаются затраты на переточку, повышаются его стойкость и производительность. При обработке отверстии на станках сверлильно-фрезерно-расточной группы для разметки расположения будущих отверстий применяют короткие сверла. Для сокращения числа переходов, исключения зацентровки и рассверливания отверстий используют ступенчатые сверла с отдельными винтовыми канавками для каждой ступени, что улучшает отвод стружки. Широко применяют осевой комбинированный инструмент с внутренним подводом охлаждающей жидкости. При использовании сверл с механическим креплением трехгранных неперетачиваемых пластин с делением припуска по ширине среза и внутренним подводом охлаждающей жидкости режимы резания повышаются в 3...5 раз по сравнению с обычными спиральными сверлами. Более эффективный процесс резания на станках достигается повышением износостойкости режущего инструмента. Так, крепежные резьбы диаметром 8...27 мм нарезают метчиками с рабочей частью из быстрорежущей стали с покрытием TiN. Для повышения износостойкости и механической прочности МНП из вязкого твердого сплава типа T5KIO, Т5К12 на пластины наносят покрытие — тонкий (5...8 мкм) слой карбида титана (Т1С). Для обработки отверстий диаметром 4...20 мм выпускают цельные расточные резцы, коническая головка которых оснащена вставкой из композита (твердого сплава с многослойным износостойким покрытием), что позволяет достигать точности 5...6 квалитета и шероховатости 0,16...1,25 мкм. 2.2. Вспомогательный инструмент. Агрегатно-модульные системы инструмента Разработаны системы вспомогательного инструмента, которые можно характеризовать как наборы унифицированного вспомогательного и специального режущего инструментов для станков различного типа. Чтобы полностью реализовать технологические возможности различных станков в ГПС, необходимо выполнить следующие условия: номенклатура и стоимость инструмента должны быть сведены к экономически обоснованному минимуму; элементы системы должны крепить режущий инструмент с требуемой точностью, жесткостью и виброустойчивостыо; обеспечивать в необходимых случаях регулирование положения режущих кромок инструмента относительно координат системы СПИД, быть удобными в обслуживании и технологичными в изготовлении. Конструкции вспомогательного инструмента определяются его основными элементами — присоединительными поверхностями для его установки на станке и для крепления режущего инструмента. Конструкции хвостовиков, которые должны быть одинаковыми для всего режущего инструмента к данному станку, зависят от устройств, осуществляющих автоматическую смену инструмента и его крепление на станках. Чтобы получить детали определенных размеров без пробных проходов в соответствии с программой, в конструкцию вспомогательного инструмента необходимо ввести устройства, регулирующие положение режущих кромок. Это привело к появлению переходников (адаптеров) различного типа, у которых хвостовик сконструирован для конкретного станка, а передняя зажимная часть предназначена для инструмента со стандартными присоединительными поверхностями' (призматическими, цилиндрическими и коническими по форме, с размерами, регламентированными стандартами). Переходники образуют комплект вспомогательного инструмента, состоящий из резцедержателей, патронов, оправок и втулок различных конструкций, используемых для крепления режущего инструмента. На рисунке 2.1 показана классификация вспомогательного" инструмента для станков ГПС. Вспомогательный инструмент унифицируют путем типизации технологических процессов обработки деталей, режущего и вспомогательного инструментов, унификации присоединительных поверхностей режущего и вспомогательного инструментов. На основе типизации инструмента ограничивают номенклатуру присоединительных поверхностей, длин и диаметров режущего инструмента, унифицируют способ регулирования положения режущих кромок и т. д. Система вспомогательного инструмента позволяет компоновать специальные функциональные единицы — инструментальные блоки (комбинации режущего и вспомогательного инструментов), каждый из которых предназначен для выполнения конкретного технологического перехода. Рис. 2.1, Классификация вспомогательного инструмента На рисунке 2.2 показана схема общего группирования режущего инструмента в инструментальных блоках к токарным станкам ГПС. Блоки a и б предназначены для крепления резцов с державками прямоугольного сечения, имеющими регулировочные винты 1 для настройки инструментов в продольном и поперечном направлениях по отношению к оси шпинделя. Блок а позволяет выполнять операции продольного точения, блок б — поперечного, а также растачивания. В блоке вимеется посадочное отверстие, в котором при помощи оправок и переходных втулок могут быть закреплены мерные инструменты и расточные резцы. Инструментальные блоки устанавливаются в револьверных головках или резцедержателях в зависимости от типа станков, применяемых в ГПС.

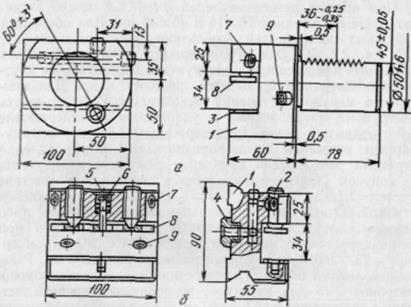

Рис. 2.2. Схема общего группирования режущего инструмен-з в инструментальных блоках Для этого в блоках предусмотрены Т-образные пазы 2, крепление выполняется при помощи прижимов 3 револьверных головок или резцедержателей. На базе унифицированных конструкций разработана система вспомогательного инструмента для токарных станков, содержащая сведения о номенклатуре и основных размерах унифицированного вспомогательного и специального режущего инструмента, необходимого для полной реализации технологических возможностей выпускаемых и перспективных моделей станков. Система вспомогательного инструмента включает в себя две подсистемы, определяемые конструкцией резцедержателей для установки режущего инструмента в револьверных головках станков: с цилиндрическим хвостовиком или базирующей призмой. Типовой резцедержатель с цилиндрическим хвостовиком и с перпендикулярным открытым пазом под резцы различных типов показан на рисунке 2.3. Для установки резца на высоте центров предназначена подкладка 3. Резец крепится при помощи винтов и прижимной планки 8. Смазочно-охлаждающая жидкость в зону резания подается через имеющийся в корпусе / канал, заканчивающийся шариком 7, позволяющим регулировать направление подачи жидкости. Два регулировочных винта 9 предназначены для настройки положения вершины резцов на заданные координаты, что позволяет настраивать резцы вне станка.

Рис. 2.3. Резцедержатели: а — с перпендикулярным открытым пазом; б — с базирующей призмой и открытым пазом; 1 — корпус; 2 — винт; 3 — подкладка; 4 — базирующий сухарь; 5 — шайба; 6 — винт; 7 ~ шарик подвода СОЖ; S — прижимная планка; 9 — регулировочный винт.

На рисунке 2.4 показана подсистема вспомогательного инструмента с цилиндрическим хвостовиком для ГПМ на базе станков моделей 16К20Р312, Ш756МФЗ, КГ141П Ш732РФЗ, 1740РФЗ и др. При помощи резцедержателей 2.1...2.9 можно закрепить резцы с сечением 16x16 и 40x40 мм. Для обработки наружных поверхностей используют резцедержатели 2.1, 2.2, 2.4, 2.7, 2.8, 2.9. Резцедержатели 2.3 и 2.5 можно применять для крепления инструмента при обработке внутренних поверхностей, выточек, расточек и др. Для контурного наружного точения рекомендуется использовать инструмент, закрепленный в удлиненном резцедержателе 2.9 с открытым пазом. Резцедержатель 2.5 с перпендикулярным открытым пазом предназначен для крепления отрезных резцов. Для крепления режущего инструмента с конусом Морзе рекомендуются переходные жесткие втулки 2.12 и патроны 2.13 с самоустанавливающейся втулкой. Отверстия в деталях можно растачивать либо резцами, закрепленными в резцедержателях, либо при помощи расточных борштанг 2.14 и 2.15 с диаметром оправок 25...60 мм и глубиной расточки 70...250 мм. Резьбы небольшого диаметра в отверстиях нарезают при помощи патронов 2.16 для метчиков, позволяющих крепить метчики с диаметром резьб 6...27 мм. Переходную разжимную втулку 2.17 используют для крепления инструмента диаметром 8...32 мм. Связующим элементом подсистемы токарных станков с подсистемой вспомогательного инструмента станков сверлильно-расточной и фрезерной групп являются переходные втулки 2.18, 2.19 со шпоночным пазом, диаметр отверстий которых 36 и 48 мм. В эти же втулки может быть установлена оснастка агрегатных станков. Подсистемы вспомогательного инструмента с базирующей призмой, предназначенной для станков моделей 1А734ФЗ, 1А751ФЗ, СМ710ФЗ, 16КЗОФЗ и других, можно использовать для крепления на станках инструментов из предыдущей подсистемы. Для станков сверлильно-расточных, многооперационных и реже фрезерных с учетом автоматической смены инструментальных блоков применяют системы инструментальной оснастки, основой которых служит универсальная унифицированная подсистема вспомогательного инструмента. Универсальность подсистемы обеспечивается благодаря применению агрегатно-модульного принципа конструирования инструментальных блоков из унифицированных агрегатов и узлов, с их частичной или полной разборкой для последующей сборки в другом сочетании. Система агрегатно-модульного инструмента — эффективное средство для комплексного оснащения станков ГПС, что значительно уменьшает число индивидуальных заказов потребителей.

,Рис. 2.5. Система расточного сборного модульного инструмента для обработки отверстий диаметром 40...160, мм Для составления инструментов различных типов используется определенное число деталей (модулей), образующих взаимосвязанный механизм с достаточной результирующей жесткостью и точностью. Жесткость составного инструмента меньше жесткости сплошного, однако способность к гашению вибраций более высокая. Динамическая устойчивость составных инструментов также выше, чем сплошных. На рисунке 2.5 показана система расточного сборного-модульного инструмента для обработки отверстий диаметром от 40 до 160 мм. Система включает в себя 22 модуля, которые можно разделить на четыре группы: сменные хвостовики /; удлинители 2; переходники 3 и расточные головки 4 — шесть типоразмеров двузубых и пять однозубых. Инструмент собирают из модулей при помощи резьбового соединения с направляющим цилиндрическим пояском. Точность направляющих поясков соответствует пятому, а отверстий, сопрягаемых с ними, шестому квалитетам.

Рис. 2.6. Схема инструментальной оснастки участка АСК-Ю: 100 мм; 3 — цанговый патрон для крепления инструмент;) с хвостовиками днамет нами диаметром 5...20 мм; 5 — патрон для усиления цилиндрических регул я русским регулировании вылета резца для точной обработки отверстий диаметром отверстии диаметром 22...180 мм; 8 —оправки для регулируемого крепления ные головки МНП для предварительной обработки отверстий диаметром 80... метром 48 мм: 11 — цилиндрические регулируемые короткие втулки с наружным регулируемые втулки диаметром 40 мм и внутренним конусом Морзе 2 и 3; 13 — чикоп; 15 — расточные оправки с микрометрическим регул и роил ином для точной рнческнм регулируемым хвостовиком для обработки отверстии диаметром 22... •10...80 мм; 16 — регулируемые оправки для крепления перовых сверл, исполь-равки для крепления наеадочных фрез диаметром до 80 мм; 20 — расточный пат-еерстиП диаметром 5....13 мм: 21 — цангоиыП регулируемый патрон для крепле-га с ннутреннимн отверстиями диаметром,т...20 мм; 2,1 — разрезные втулки с 18 мм; 24 — насадки для снятия фасок: 25 и 26 — торцевые насадные фрезы 29 — цельные раипсртки с цилиндрическим хвостовиком: 30 — конченые фрсш с пенчатые комбинированные сверла; 34 — спиральные сверла с коническим хвое-цскопки с коническим хвостовиком; 38 — цельные развертки с коническим хвос-сверла с цилиндрическим хвостовиком и поводком; 41 — насадные развертки: головки для растачивания и подрезания торцов: 45 — режущие пластины перо-цилиндрическим хвостовиком; 49 — подрезные и фасочные пластины; 50 — МНП

250 мм; 2 — оправка с продольной шпонкой для насадки фрез диаметром 50... ром 20,..40 мм; 4 — цанговый патрон для крепления инструмента с хвостови-мых хвостовиков диаметром 36 и 48 мм; 6 — расточные оправки с микрометриче-45...200 мм; 7 — расточные оправки для черновой и получистовой обработки-пластин, используемых при подрезке торцов диаметром 40...150 мм; 9 — расточ-250 мм; 10 — цанговые регулируемые патроны с регулируемым хвостовиком дна-днаметром 36 и 48 мм и внутренним конусом Морзе 1 и 4; 12 — цилиндрические оправки для насадных зенкеров и разиерток; 14 — патроны для крепления мет-обработкн отверстиЛ диаметром 45...120 мм; 16 — расточные оправки с цилинд-140 мм; 17 — расточные головки для обработки отверстии и торнов диаметром зуемых при обработке отверстий диаметром 3i>...80 мы; 19 — регулируемые оп-рон с регулируемым микрометрическим хвостовиком для точртй обработки от-иия инструмента с цилиндрическим хвостовиком диаметром 3...12 мм; 22 — цан-наружнымн конусами Морзе 2 и 3 и поводком для крепления сверл диаметром 3... 27 — концевые фрезы; 28 — спиральные сверла с цилиндрическим хвостовиком; цилиндрическим хвостовиком; 31 — шпоночные фрезы; 32 — цековки; 33 — сту-товвком; 35 — зенкеры с коническим хвостовиком; 36 — цельные развертки; 37 — товиком; 39 — концевые фрезы с коническим хвостовиком; 40 — ступенчатые-42 — метчики; 43 и 47 — расточные дсржавочпые резцы; 44 — сменные ножи и вых сверл; 46 — дисковь-" пазовые прорезные фрезы; 48 — расточные резцы. Для соединения со шпинделями станков унифицированные хвостовики выполняются конусными (конусность 7: 24 по СТ СЭВ 212—75). Их изготовляют следующих типоразмеров: 30, 40, 45, 50, 55, 60. Хвостовики имеют специальные фланцы 5 для захвата инструмента устройством транспортирования. Для гибких автоматических линий (ГАЛ) и участков (ГАУ) на стадии их создания также разрабатываются системы инструментальной оснастки на основе ранее рассмотренных. На рисунке 2.6 показана схема инструментальной оснастки для автоматизированного комплекса АСК-Ю, используемого на станкостроительном заводе. Комплект инструментальной оснастки состоит из 190 наименований режущего и 90 наименований вспомогательного инструментов. Он включает в себя вспомогательный (поз. 1... 24 ) и режущий (поз. 25...50)инструменты. Инструмент с конусом 7:24 (поз. 1...9)снабжен специальными хвостовиками. Оправки изготовлены из стали 20Х или стали 18ХГТ с цементацией на глубину 0,6...1,0 мм и закалкой HRC, 53...57.

|