Технологічна схема виробництва крохмалю

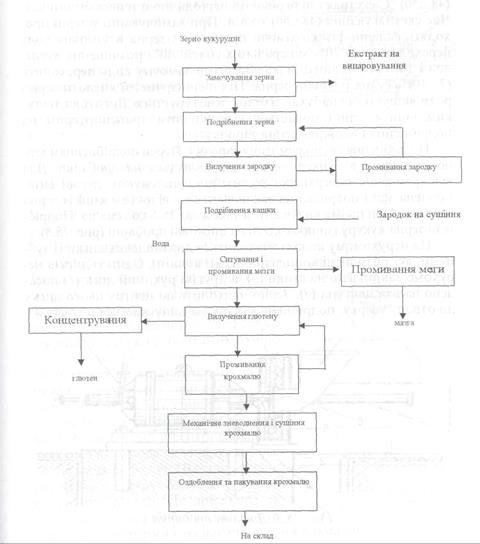

На рис. 25.2 представлено замкнуту схему виробництва крохмалю із кукурудзи, яка складається із таких етапів: очищення зерна від домішок, замочування, подрібнення і відділення зародку, подрібнення кашки, виділення із кашки крохмалю, промивання і сушка крохмалю. Замочування зерна. Очищена від домішок зерно надходить в відділення для замочування, метою якого є розм'якшення зерна, що полегшує відокремлення крохмалю, відокремлення оболонок та зародку. При замочуванні виводиться значна частина розчинних речовин кукурудзи, які затрудняють відокремлення крохмалю — цукрів, декстринів, амінокислот, білків, золи, тощо. При замочуванні знижується механічна міцність зерна, екстрагуються розчинні елементи зерна і пригнічується діяльність мікроорганізмів на його поверхні. Замочування ведуть "сірчистою водою" в замочувальних чанах ємністю (50... 130) м Протягом кількох хвилин залиту воду перекачують через чан, забираючи її знизу і подаючи наверх. Цей засіб називається "циркуляцією на себе". Після циркуляції розчин подається в наступний апарат. Після цього зерно з хвостового апарату вивантажується. Розчин, таким чином перекачується з апарату в апарат назустріч завантажуємій кукурудзі. Поступово концентрація розчинених речовин в екстракті збільшується, і, нарешті, екстракт

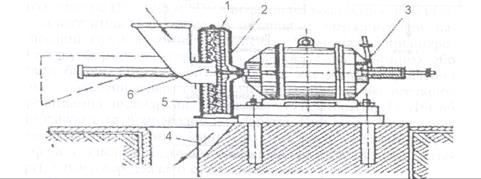

Рис. 25.2. Узагальнена функціональна схема виробництва кукурудзяного крохмалю надходить в чан, в який завантажена свіжа кукурудза (головний апарат). Звідси екстракт відбирають з концентрацією сухих речовин (7...9)%. Для підтримки температури екстракції в чанах (48...50) °С екстракт підігрівають періодично в теплообмінниках. Час екстрагування (48...50) годин. При замочуванні у зерні проходять складні фізико-хімічпі процеси. Із зерна в замочну воду переходять біля 70% мінеральних солей, 40% розчинених вуглевод і 13% розчинного білка. Всього в замочну воду переходить (7... 10)% сухих речовин зерна. Під дією сірчистої кислоти зерно розм'якшується і набухас, а білок денатурується. Виготовлене таким чином зерно подається гідравлічним транспортером на подрібнення і відокремлення зародку. Подрібнення і відокремлення зародку. Перед подрібненням зерно надходить в бункер, звідки направляється на дробарки. Для відокремлення поверхневої вологи використовують дугові сита. Головна мета подрібнення заключається у відокремленні із зерна зародку. При цьому вилучається також до 25% крохмалю. Подрібнені зерна кукурудзи проходять на дисковій дробарці (рис. 25.3). На нерухомому кожусі знаходиться два сталевих диски із зубцями, які розміщені концентричними колами. Один із дисків нерухомо закріплено на стінці (2), а другий рухомий диск (/) поса-дено на вал двигуна (3). Зерно надходить по центру цього диску до отвору зверху, подрібнена кукурудза випускається в точку 4.

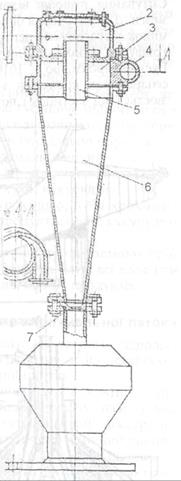

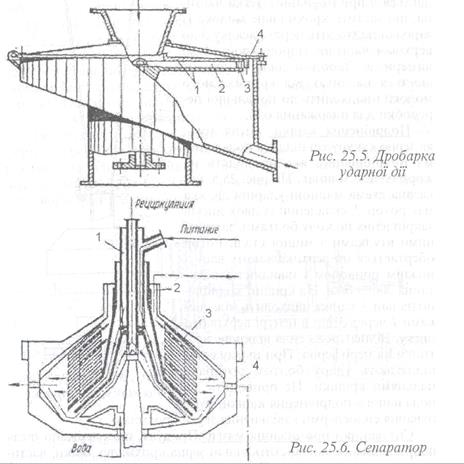

Рис. 25.3. Дискова дробарка В процесі замочування послаблюється зв'язок зародку з ендоспермом. Завдяки замочуванню зародок стає еластичним, і майже не подрібнюється, що сприяє його подальшому вилученню на сепараторах, або гідроциклонах. Кукурудзяна кашка після подрібнення подається відцентровим насосом через сопло 4 в циліндричну частину гідроциклону 3. Оскільки напрямок руху кашки на вході тангенціальний, то потік набуває обертального руху навколо осі циклону. Під дією відцентрової сили більш тяжка фракція суспензії відкидається до периферії циклону б, спускається вниз і через насадку 7 викидається у приймальник. Легка частина, що містить крохмальне молоко із зародка надходить через насадку 5 до верхньої частини гідроциклону 1 до камери 3. Зародок далі відокремлюється на ситах від крохмального молока і надходить до подальшої переробки для одержання олії. Подрібнення кашки. Після того, як зерно кукурудзи піддати подальшому подрібненню, яке проводять на жорнах, або млинах. На рис..25.5, показана схема машини ударної дії, яка має ротор 2, складений із двох дисків закріплених по колу болтами, захищеними втулками з міцної сталі. Ротор обертається на вертикальному валу з нижнім приводом і швидкістю обертання 3000 об/хв. На кришці закріплено пальці 4, кашка надходить між дисками 1 через отвір в центрі верхнього диску. Відцентрова сила відкидає частинки на периферію. При цьому вони підлягають удару болтом ротора і пальцями кришки. Це приводить до подальшого подрібнення кашки, руй- нування ендосперми і звільнення зерен крохмалю.

Рис. 25.4. Гідроциклон для виділення зародку Ситування і промивання мязги. 1 Іродукт, що одержано після подрібнення кашки, містить вільні зерна крохмалю, білки, частини глютену, клітковину. Подальша задача заключається в тому, щоб відокремити із складної суспензії окремі складові. Його проводять ситуванням, тобто пропусканням суспензії через сита, які розділяють суспензії за крупністю частинок на окремі фракції. Ситування дозволяє відокремити крохмаль від крупної та мілкої мезги. Для вилучення більш легких частинок глютену та інших домішок застосовують центрифугування. Принцип розподілу на центрифугах заснований на різниці в густині компонентів суспензії. Густина крохмалю — 1610, глютена — 1176, мязги — 1300 кг/м3. В сепараторах крохмаль з більшою густиною і легко відокремлюється від частинок глютену і мязги з меншою густиною.

На рис. 25.6 наведено схему сепаратора для відокремлення крохмалю від глютену і мязги. Сепаратор — вертикальна осаджу-вальна центрифуга з нижнім приводом. Обертальний барабан центрифуги містить пакет із конічних тарілок 3, відстань між якими (0,5... 1) мм. В стінках конусів є отвори, які співпадають, утворюючи канали. Суспензія надходить по трубі 1 в нижню частину барабана, звідки розподіляється між тарілками. Під дії відцентрованої сили частина суспензії з більшою густиною — крохмаль — відкидається до периферійної частини і виводиться з барабану через дюзи 4. Частина суспензії з меншою густиною піднімається в міжтарілочному просторі через перелив в верхній частині ротору. Для підвищення ступеня розподілу її послідовно обробляють на кількох сепараторах. Одержане крохмальне молоко додатково очищають на вакуум-фільтрах або гідроциклонах. Вихід крохмалю складає від 60 до 66,6% від маси сухої кукурудзи. Переробка відходів виробництва крохмалю. Крім крохмалю із зерна кукурудзи інші цінні харчові продукти: олію, кукурудзяний корм, екстракт. Переробка кукурудзи на крохмаль за замкнутою схемою є прикладом організації безвідходного виробництва, коли всі елементи сировини використовують для одержання цінних продуктів.

|

. Розчин сірчистої води одержують шляхом насичення води сірчистим ангідридом, одержаним при спалюванні сірки в спеціальних печах. Чани мають циліндро-конічну форму, виготовляються з дерева, сталі, алюмінію, або залізобетону. Нижня корпусна частина має розвантажувальний люк і боковий отвір для відведення екстракту, які перекриті решітками із циліндрами. Чани групують в батареї на (10... 16) діб і з'єднують трубопроводом і жолобами. При замочуванні зерна застосовують протитечійний метод екстракції. Свіжий розчин сірчистої кислоти надходить в останній (хвостовий) апарат батареї, з якого передбачається вивантаження.

. Розчин сірчистої води одержують шляхом насичення води сірчистим ангідридом, одержаним при спалюванні сірки в спеціальних печах. Чани мають циліндро-конічну форму, виготовляються з дерева, сталі, алюмінію, або залізобетону. Нижня корпусна частина має розвантажувальний люк і боковий отвір для відведення екстракту, які перекриті решітками із циліндрами. Чани групують в батареї на (10... 16) діб і з'єднують трубопроводом і жолобами. При замочуванні зерна застосовують протитечійний метод екстракції. Свіжий розчин сірчистої кислоти надходить в останній (хвостовий) апарат батареї, з якого передбачається вивантаження.