Рабочая тетрадь по междисциплинарному курсу

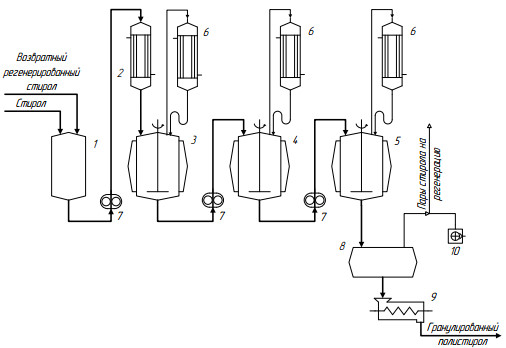

В производствах различных типов полимеров имеется много общего, хотя каждый метод обладает своими характерными особенностями. В этой связи ниже рассмотрим взаимосвязь процессов и их характерные особенности и комплектование аппаратов в технологические схемы производства полистирола. Высокомолекулярный полистирол в промышленности получают разными способами: в блоке, суспензии, эмульсии, в присутствии инициаторов и без них. Блочная полимеризация стирола. Полистирол по этому методу получают в реакторах колонного типа (с полной конверсией) и в батареях реакторов (с неполной конверсией). Технологическая схема производства блочного полистирола в каскаде реакторов смешения включает следующие стадии: полимеризация стирола, удаление и ректификация непрореагировавшего мономера, грануляция продукта (рис. 1).

Рис. 1. Схема процесса производства блочного полистирола в каскаде реакторов с перемешиванием: 1 – емкость для стирола; 2 – теплообменник; 3,4,5 – каскад реакторов полимеризации; 6 – холодильники; 7 – насосы; 8 – вакуум-камера; 9 – экструдер с гранулятором; 10 – вакуум-насос Как видно из рис. 1, стирол из емкости 1 дозировочным насосом подается через теплообменник 2. Он обеспечивает предварительный подогрев стирола до 40 °С. Полимеризация стирола протекает последовательно в трех реакторах. В первом реакторе 3 процесс ведут при температуре около 110…120 °С, при этом реакционная смесь выходит из него с содержанием полистирола примерно 30 %, во втором реакторе 4 реакция проходит уже при 125…135 °С до конверсии мономера 60 % и заканчивается процесс превращения стирола в полимер в третьем реакторе 5 при 140…150 °С до конверсии 80…85 %. Снятие тепла реакции полимеризации в реакторах происходит через рубашки аппаратов и за счет испарения части мономера. Передача реакционной массы из одного реактора в другой и далее в вакуум-камеру 8 осуществляется насосами 7. В вакуум-камере удаля- ется мономер под остаточным давлением. Пары стирола поступают на регенерацию и затем вновь возвращаются в емкость 1. Расплав полистирола из вакуум-камеры 8 поступает затем в экструдер 9 на грануляцию. Особенностью полимеризации стирола в массе является высокая вязкость реакционной среды, которая колеблется от 1 до 103 сП. Для обеспечения заданного теплообмена в реакторах выбирают мешалки определенного типа и рассчитывают мощность, затрачиваемую на перемешивание. При больших вязкостях реакционной среды более выгодны ленточные (спиральные) мешалки. Способ блочной полимеризации стирола с неполной конверсией имеет следующие преимущества перед способом с полной конверсией мономера: • полистирол получается с более высокими физико-механическими показателями (выше молекулярная масса и ниже полидисперсность), так как процесс протекает при более низких температурах и при меньшей продолжительности; • аппаратурное оформление позволяет регулировать технологические параметры процесса и получать полимеры различного качества в зависимости от требований потребителя; • полистирол по выходе из вакуум-камеры содержит меньше остаточного мономера (до 0,3 %), чем полистирол, полученный с полной конверсией (0,5 %); • производительность агрегата для полимеризации повышается более чем в 2 раза за счет сокращения капиталовложений и энергозатрат. Производство суспензионного полистирола. Суспензионная полимеризация стирола проводится в водной фазе в присутствии инициаторов радикального типа, которые нерастворимы в воде, но растворимы в мономере. При перемешивании реакционной массы стирол диспергируется в воде, образуя дисперсию, в которую для придания устойчивости вводят стабилизаторы (поливиниловый спирт, фосфаты и др.). Реакция в суспензии осуществляется как бы в объеме маленького блока. После завершения полимеризации стирола в суспензии частицы полимера имеют размер порядка 0,5…1,5 мм. После прекращения перемешивания гранулы полистирола оседают на дне реактора и отделяются от воды центрифугированием или фильтрованием. Технологический процесс производства суспензионного полистирола осуществляется периодическим способом и состоит из следующих стадий: • подготовка сырья (очистка стирола от гидрохинона, приготовление раствора стабилизатора в воде, приготовление инициа- тора в стироле и др.); • смешение компонентов; • полимеризация; • отсев крупных частиц размером более 5 мм; • промывка полимера и отжим на центрифуге; • сушка; • гранулирование и упаковка готового полимера. На рис. 2 представлена технологическая схема производства суспензионного полистирола периодическим способом.

Рис. 2. Схема процесса производства суспензионного полистирола: 1 – аппарат для приготовления водной фазы; 2 – емкость для приготовления мономерной фазы; 3 – реактор полимеризации, 4 – промежуточная емкость; 5 – насос; 6 – сито; 7 – центрифуга; 8 – сушилка Растворы инициаторов из емкостей 1 и стирол из емкости 2 подаются в реактор 3 на полимеризацию. Полимеризация стирола проводится при непрерывном перемешивании в течение 12…15 ч при 85…130 °С. После завершения процесса реакционная смесь охлаждается до 40…50 °С. Затем суспензия полимера в водной фазе перекачивается насосом 5 через сито 6 в промежуточную емкость 4, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее полимер поступает на центрифугу 7 для отделения от водной фазы и промывки. Отжатый полистирол с содержанием влаги около 4 % подается в сушилку 8. При периодическом процессе используют сушилку барабанного типа. Суспензионный способ получения полистирола имеет ряд преимуществ по сравнению с блочным методом. Так, благодаря наличию водной фазы облегчен отвод тепла экзотермической реакции, что упрощает управление процесса регулирования режима работы реактора. Кроме того, при этом методе образуется более высокомолекулярный продукт с меньшей полидисперсностью по сравнению с блочным полистиролом, что обусловливает его большую вязкость и теплостойкость. Такой полистирол можно применять для производства изделий, соприкасающихся с пищевыми продуктами. К недостаткам метода суспензионной полимеризации стирола следует отнести его многостадийность, наличие значительного количества сточных вод, требующих очистки, а также трудоемкость перевода на непрерывную схему. Производство эмульсионного полистирола. При эмульсионной полимеризации стирола в качестве дисперсионной среды используется вода. В качестве эмульгаторов применяются мыла (соли жирных кислот), соли сульфокислот парафинового и ароматического рядов (например некаль). Инициаторами полимеризации стирола являются пероксид водорода, персульфат калия или аммония и др. Коагуляцию латекса обычно осуществляют электролитами – кислотами или солями (алюминиевые квасцы и др.). Технологический процесс производства эмульсионного полистирола состоит из следующих стадий: подготовка сырья, полимеризация стирола, коагуляция (осаждение) полимера, промывка и центрифугирование полимера, сушка продукта, просев и грануляция, расфасовка и упаковка готового продукта. Перед полимеризацией из мономера удаляют ингибитор промывкой его 5…10%-м раствором щелочи с последующей отмывкой щелочи водой. Полимеризацию проводят при 95…98 °С в течение 7…8 ч до содержания остаточного мономера в полимере не более 0,5 %. Схема процесса производства эмульсионного полистирола периодическим способом представлена на рис. 3.

Рис.7.3. Схема производства полистирола в эмульсии периодическим методом: 1 – емкость для приготовления водной фазы; 2 – реактор; 3 – холодильник; 4 – приемник; 5 – сборник латекса; 6 – осадитель; 7 – промыватель; 8 – центрифуга; 9 – сушилка; 10 – бункер В аппарате 1 готовят водную фазу – раствор в дименирализованной воде эмульгатора (олеат натрия), инициатора (персульфат калия) и различных добавок, и смесь загружают в реактор 2. Эмульсию готовят введением стирола при сильном перемешивании рамно-лопастной или турбинной мешалкой. Содержимое реактора 2 через рубашку нагревают до 70…95 °С и процесс ведут в течение 1,5 ч. Холодильник 3 работает как обратный и обеспечивает возврат сконденсированных паров водно- стирольной смеси. При остаточном содержании непрореагировавшего стирола не более 0,5 % реакцию прекращают. Образовавшийся латекс, из которого острым паром отгоняют свободный стирол, собирают в приемник 4. Латекс охлаждают до 50 °С и сливают в сборник 5. Выделение полимера из латекса проводят в осадителе 6 с добавлением водного раствора алюмокалиевых квасцов. Электролит нарушает устойчивость латекса и вызывает выпадение частиц полистирола. Из аппарата 6 суспензия полимера поступает в промыватель, снабженный рамной мешалкой. После фильтрования водный раствор поступает на очистку, а полимер промывают при перемешивании свежей порцией воды с температурой 70…80 °С. После 3…5 промывок взмученную в воде суспензию полимера подают на центрифугу 8 для полного обезвоживания. Порошок полистирола с влажностью 60 % поступает в сушилку 9, а после сушки с влажностью около 0,5 % – в бункер 10. Затем высушенный полимер просеивают на сите и подвергают гранулированию. Полистирол имеет молекулярную массу около 1000000 и очень низкую текучесть при литье под давлением. В этой связи за счет частичной деструкции при гранулировании снижается молекулярная масса и облегчается при этом литье под давлением. Производство полистирола в растворе. Полимеризация стирола в растворе не имеет широкого применения, так как полимер образуется с низкой молекулярной массой и выделение его из реакционной смеси представляет значительные трудности. К тому же полистирол не может быть использован в виде раствора (лака, клея и т. п.) из-за хрупкости лакового покрытия (низкая ударная прочность). На рис. 4 представлена схема полимеризации стирола в растворе с неполной конверсией.

Рис. 4. Схема полимеризации стирола в растворителе: 1 – насос; 2,3,4 – реакторы полимеризации, 5 – испаритель, 6 – экструдер; 7 – водяная ванна; 8 – дробилка; 9 – бункер; 10 – фасовочная машина; 11 – насосы Смесь стирола и растворителя подают насосом 1 в три реактора 2, 3, 4. Все они снабжены мешалками и имеют рубашки с регулируемым обогревом. Реакционная масса поступает в реакторы сверху и перекачивается в следующие реакторы шестеренчатыми насосами. Раствор полимера из третьего реактора поступает в испаритель 5, где разделяется дырчатой тарелкой на много отдельных струек, что способствует быстрому испарению мономера и растворителя, которые конденсируются в холодильнике и возвращаются в производство. Из испарите- ля полимер поступает на экструзионную установку 6, из которой выходят нити полимера и направляются в водяную ванну 7. В дробилке 8 они режутся на гранулы. Гранулы подаются пневмотранспортом на барабанный грохот, подвергаясь поверхностной смазке и поступают в бункер 9, а из него на фасовочную машину 10. Свойства полистирола зависят от метода его получения. Так, блочный полистирол прозрачен, он пропускает до 90 % видимого света. Это обеспечивает применение его для изготовления оптических стекол. Эмульсионный полистирол широко применяется в производстве некоторых марок пенополистирола прессовым методом, который используется в качестве теплоизоляционного материала. Блочный полимер имеет самое высокое содержание мономера. Его применяют для изготовления технических деталей и множества изделий бытового назначения. Суспензионный метод получения полистирола обеспечивает более низкое содержание свободного стирола в готовом продукте (0,1…0,5 %) и позволяет получать широкий ассортимент материалов.

Рабочая тетрадь по междисциплинарному курсу «Теоретические и методические аспекты организации игровой деятельности детей раннего и дошкольного возраста»

Специальность 050144 «Дошкольное образование» Квалификация: «Воспитатель детей дошкольного возраста» Студент 1-А - Э группы ________________________ (Ф.И.О.)

Санкт-Петербург 200___ год

|