Формование, твердение железобетонных изделий

Процесс формования включает операции подготовки форм, армирования, укладки и уплотнения бетонной смеси, формообразования изделия и последующей отделки поверхностей. Формы – наиболее материалоемкая оснастка технологических линий, определяющая во многом качество изделий и экономические показатели производства. В значительной степени на материалоемкость форм влияет положение равнодействующей сил натяжения арматуры, а также принятая технологическая схема производства, предопределяющая транспортировку или стационарность форм. При подготовке форм к бетонированию их очищают от остатков бетона и смазывают эмульсиями типа эмульсола (ОЭ-2) или на основе восковых компонентов. Для укладки бетонной смеси используют опрокидываемые бадьи, бетонозагрузочные бункеры, бетонораздатчики, бетоноукладчики, бетононасосы. Бетоноукладчики отличаются от бетонораздатчиков наличием разравнивающих устройств в виде плужка или вибронасадки. Регулировку выдачи бетонной смеси осуществляют с помощью шиберных, челюстных, клапанных затворов, изменением числа оборотов шнека или скоростью перемещения конвейерной ленты (рис. 2.11).

При использовании поточно-агрегатных и конвейерных линий формования массовых изделий посты формования оборудуют универсальными бетоноукладчиками и воброплощадками или формовочными агрегатами, в которых совмещены операции укладки и виброуплотнения (рис.2.12).

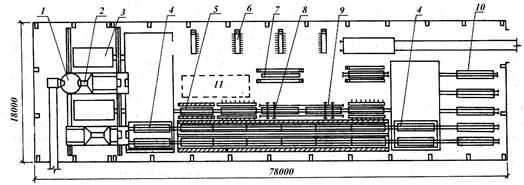

Для уплотнения бетонной смеси и формования изделия необходимо приложить механическую энергию, снижающую силы трения между частицами и придающую смеси свойства вязкой жидкости. В настоящее время используют следующие способы: вибрирование, прессование, ударно-импульсное уплотнение, центрифугирование, вакуумирование и их различные комбинации. Свыше 90% железобетонных конструкций изготовляют методом вибрирования. Качество открытых поверхностей изделий достигают заглаживанием свежеотформованного бетона или фактурного слоя путем использования заглаживающих машин и инструментов: дисковых - диаметром 400 – 1300 мм, вращающихся со скоростью 10 – 20 м/с и создающих давление на заглаживаемую поверхность 0, 6 – 1, 0 кПа; валковых- диаметром 200 – 700 мм, вращающихся со скоростью 6 – 7 м/с и реечных - шириной 200 – 300 мм с возвратно-поступательным движением. Наиболее разнообразны методы отделки и офактуривания при изготовлении наружных стеновых панелей. На технологических линиях выполняют операции подготовки и комплектации, формования, доводки, термообработки и распалубки изделий, которые затем подают на склад готовой продукции. Наиболее широко применяют агрегатно-поточные линии, стенды, кассеты и конвейеры. Агрегатно-поточные линии предназначены для изготовления изделий широкой номенклатуры, требуют минимального количества оборудования и времени на их монтаж. Изделия формуют на виброплощадке или с помощью специальных агрегатов. Технологические операции последовательно выполняют на скольких рабочих постах. Формы с поста на пост передаются краном, термообработку изделий производят в ямных или напольных камерах, а также в пакетах форм с паровыми рубашками. Конвейерные линии применяют для производства массовой однотипной продукции на предприятиях средней и большой мощности. По характеру работы различают конвейеры двух основных типов: - непрерывного действия – с формами, образуемыми бесконечной стальной лентой; - периодического действия – с тележками, перемещающимися по рельсам (наиболее распространенный тип). Большинство конвейерных линий включают 6 – 10 постов, на которых последовательно выполняют операции: распалубки, съема изделий, чистки и смазки форм, армирования (укладка армокаркасов и сеток, установка закладных деталей и монтажных петель, натяжения арматуры), укладки и уплотнения бетонной смеси, заглаживания и отделки поверхности, термообработки в камерах непрерывного действия (щелевых, вертикальных) или периодического действия (многоярусных). Ритм работы конвейерных линий составляет от 15 до 30 мин. Пример схемы конвейерной линии приведен на рис. 2.13.

Стендовые линии применяют для изготовления: крупноразмерных, в том числе преднапряженных, изделий длиной более 12 м (балок, ферм, мостовых конструкций), масса которых вместе с формой превышает грузоподъемность крана; объемных элементов; изделий для уникальных зданий. Процесс изготовления, включая твердение, происходит на одном посту. Технологическое оборудование (бетоноукладчики, агрегаты для натяжения арматуры и др.) перемещают вдоль стенда. Термообработку производят: в формах с паровыми рубашками, под брезентом или пластмассовыми пленками; под колпаками; электропрогревом, контактным высокотемпературным масляным прогревом. Кассетную технологию (рис. 2.14) применяют для изготовления крупноразмерных плоских панелей типа внутренних стен, перекрытий и т. п. Кассетная установка состоит из вертикальных отсеков, разделенных металлическими стенками. Часть этих стенок оборудуют вибраторами, другую часть - паровыми рубашками. Вид главного корпуса завода железобетонных изделий приведен на рис. 2.15.

|