ТЕМА 4 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС - ОСНОВА ПРОИЗВОДСТВА

ПРОДУКЦИИ (1.1, 1.5, 2.1)

Нормативная документация, регламентирующая потребительские свойства продукции. Роль технологического процесса в определении способа организации производства и стоимости товарной продукции. Оценка прогрессивности продукции и технологических процессов ее изготовления

В рыночных условиях предприятия стремятся максимизировать свою прибыль. Но это наступает только при условии успешной продажи своих товаров. А это зависит от ряда факторов, которые можно считать составляющими конкурентоспособности. Их можно разделить на три группы факторов: 1. Технико-экономические (качество, продажная цена, затраты на эксплуатацию (использование) или потребление продукции). Эти компоненты зависят от производительности труда, издержек производства, наукоемкости продукции и пр.; 2. Коммерческие (конъюнктура рынка (острота конкуренции, соотношение между спросом и предложением данного товара, национальные и региональные особенности рынка, влияющие на формирование платежеспособного спроса на данную продукцию или услугу); предоставляемый сервис (качество технического обслуживания, ремонта и других предоставляемых услуг); реклама (наличие и действенность рекламы и других средств воздействия на потребителя с целью формирования спроса); имидж фирмы (популярность торговой марки, репутация фирмы, компании, страны). Они определяют условия реализации товаров на конкретном рынке и включают: 3. Нормативно-правовые. Они отражают требования технической,.экологической и иной безопасности использования товара на данном рынке, а также патентно-правовые требования (патентной чистоты и патентной защиты). Два элемента - потребительские свойства и цена - являются главными составляющими конкурентоспособности товара (услуги). Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество может быть только относительным, оно фиксируется на конкретный период времени и изменяется при появлении более прогрессивной технологии. Любая продукция, к производству которой предприятие намерено приступить, должна обладать комплексом свойств, определяющих ее пригодность к использованию:

I. Эффективность удовлетворения потребностей. Выделяют показатели: 1. Функциональной пригодности (характеризуют техническую сущность продукции, способность продукции выполнять свои функции в заданных условиях использования по назначению), 2. Надежности (способность сохранять во времени в установленных пределах значения всех заданных показателей при соблюдении условий применения, транспортировки, ремонта и хранения.

Это: 2.1. безотказность - свойство изделия непрерывно сохранять работоспособность в течение некоторого интервала времени, 2.2. долговечность - свойство изделия сохранять работоспособность, до разрушения или другого предельного состояния; 2.3. ремонтоспособность - свойство изделия, выражающееся в его приспособленности к проведению операции технического обслуживания и ремонта, 2.4. сохраняемость — способность объекта сохранять свои свойства в определенных условиях). 3. Эргономичности (удобство и комфорт использования изделия человеком; проявляется через: - гигиенические показатели - свойства потребительной стоимость влиять на организм человека и его работоспособность (безопасность при монтаже, обслуживании, ремонте, хранении, транспортировании, потреблении продукции, экологичность, температура, влажность, шум, запыленность, вибрация, излучение, выброс вредных веществ и т.д.), - антропометрические показатели - показатели качества конструкции, которые учитывают размер, форму, массу человеческого тела. Например, сможем ли достать с верхней полки холодильника продукт или помыть эту полку без средств -стула). 4. Эстетичности (степень соответствия эстетическим запросам потребителя, характеризуют композиционное совершенство изделия. Это рациональность формы, сочетание цветов, стиль и пр. Рациональность формы - насколько форма соответствует условиям эксплуатации). II. Унификация - основа взаимозаменяемости. Чем больше стандартных и унифицированных деталей в изделии, тем лучше. III. Если не все параметры отвечают требованиям потребителя, то это свидетельство низкой перспективности продукта. Цена — покупатель, приобретая изделие, всегда сопоставляет, компенсирует ли цена изделия набор свойств, которыми оно обладает. Создание и организация выпуска конкурентоспособных изделий определяется качеством подготовки производства. Подготовка производства представляет собой комплекс взаимосвязанных мероприятий, обеспечивающих создание новых и совершенствование выпускаемых видов продукции, внедрение передовой технологии, эффективных методов организации труда, производства и управления. Подготовка производства включает следующие стадии: 1. Проведение исследований, связанных с подготовкой нового производства; 2. Проектирование новой и совершенствование выпускаемой продукции; 3. Технологическая подготовка производства; 4. Организационно-экономическая подготовка производства. Проектирование новой продукции осуществляется проектно-техническими и научно-исследовательскими институтами, а также конструкторскими отделами и лабораториями предприятий. На стадии проектирования осуществляется конструкторская подготовка производства, в процессе которой определяется характер продукции, ее конструкция, физико-химические свойства, внешний вид, технико-экономические и другие показатели. Конструкцией определяются потребительские свойства изделия. Цели конструкторской подготовки производства: - повышение качества и конкурентоспособности продукции; - обеспечение высокой технологичности конструкции на основе унификации и стандартизации деталей и узлов изделия, что позволяет сокращать трудовые и материальные затраты на проектирование и изготовление изделия; - снижение себестоимости новой продукции за счет совершенствования конструкции изделия, уменьшения расхода сырья и материалов на единицу продукции, снижения эксплуатационных затрат, связанных с использованием продукции; - обеспечение охраны труда и техники безопасности, а также удобств при использовании и ремонте изделий. Проектно-конструкторская документация содержит: - общее описание продукта, - его чертеж, - характеристика продукции, - подетальное описание его частей. Конструкторская подготовка производства, как правило, включает пять этапов: 1. техническое задание; 2. технический проект; 3. рабочие чертежи опытных образцов; 4. изготовление, испытание и доводка опытных образцов новых изделий; 5. разработка рабочих чертежей для серийного производства. К конструкторским документам (табл. 10) относят графические и текстовые документы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат необходимые данные для его разработки или изготовления, приемки, эксплуатации и ремонта. Таблица 10 Основные виды конструкторских документов

Продолжение таблицы 10

I. Проектирование нового изделия начинается с составления технического задания. Оно разрабатывается заказчиком (предприятием) или по его поручению проектной организацией. В техническом задании указываются: наименование нового изделия, назначение, технические и экономические показатели в процессе его производства и эксплуатации. На уровне технического задания должны быть определены принципиальные отличия нового изделия от ранее выпускаемых, даны расчеты эффективности нового изделия как для производителя, так и для потребителя. На основе исходных требований, изложенных в техническом задании, разработчик проводит необходимые НИОКР, патентные исследования, моделирование, художественное конструирование и другие прогрессивные методы создания продукции. II. На основе технического задания разрабатывается технический проект, т.е. совокупность конструкторских документов, которые должны содержать технические решения, дающие полное представление о конструкции изделия, и исходные данные для разработки рабочих чертежей опытных образцов. Технический проект позволяет осуществлять выбор материалов и полуфабрикатов, определять основные принципы изготовления продукции и проводить экономическое обоснование проекта.

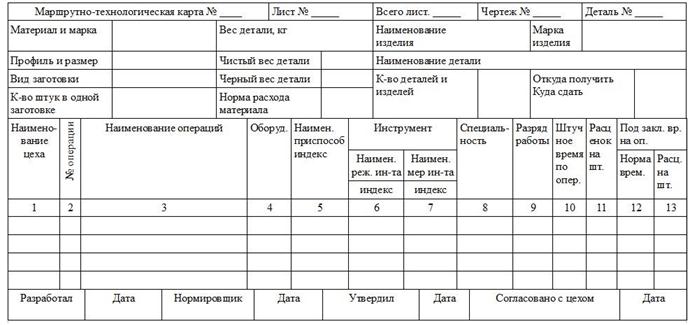

После испытания и доводки опытных образцов производятся необходимые уточнения и разработка рабочих чертежей для организации производства изделий. На всех этапах проектирования уточняются, конкретизируются все технические и экономические характеристики нового изделия. Результаты конструкторской подготовки оформляются в виде технической документации - чертежей, инструкций, технических условий и т.д. Технические условия (ТУ) являются неотъемлемой частью комплекта технической документации на продукцию, на которую они распространяются. ТУ должны содержать все требования к продукции, ее изготовлению, контролю, приемке и поставке. Продолжением работ по проектированию изделия является технологическая подготовка производства, которая представляет собой совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску продукции необходимого качества при установленных сроках, объеме производства и затратах. Под технологической готовностью понимается наличие полного комплекта технологической документации и средств технологического оснащения, необходимых для производства новых изделий. На этапе проектирования изделия определяется, каким должно быть изделие, а на этапе проектирования технологии - каким способом оно должно изготавливаться, с помощью каких средств и методов, а также окончательно определяется себестоимость продукции. Технология - способ преобразования исходных ресурсов в продукцию. Технологическая подготовка производства на предприятии выполняется отделами главного технолога, а также технологическими бюро основных цехов. Материальной базой для них служат инструментальный цех, технологические лаборатории, опытное производство. Основные вопросы, решаемые в процессе технологической подготовки производства: - отработка конструкции нового изделия на его технологичность; - разработка технологических процессов изготовления изделия; - проектирование специальной оснастки и оборудования; - определение потребности в оборудовании и его планировка; - проектирование межоперационного транспорта и контроля. Технологический процесс изготовления изделия представляет собой строго определенную совокупность выполняемых в заданной последовательности технологических операций по превращению исходного материала в готовый продукт. Эти операции меняют форму, размер и другие свойства детали (изделия, узла), а также ее состояние или взаимное расположение отдельных элементов. Результаты проектирования технологии оформляются специальной документацией. К технологической документации относятся: - рабочий чертеж детали, - операционная или инструкционная карта, - карты наладки оборудованя, - сводная или маршрутная карта, - карта технологического контроля и др. Основным документом является карта технологического процесса(рис. 5), в которую вносятся следующие сведения: - данные о детали; - данные о заготовке для детали (метод получения, материал, из которого она изготовляется, размеры и т. п.); - наименование и номера операций и переходов; - данные об оборудовании; - данные о приспособлениях и инструментах (их наименование, размеры или шифры); - данные о режиме обработки; - элементы штучного времени и их сумма; - разряды рабочих по операциям и т. д. Операционные карты составляются на каждую операцию Операционные карты иногда называют инструкционными картами, так как они служат инструкцией для рабочего, выполняющего данную операцию. Сводная или маршрутная карта составляется на каждую деталь (рис. 5). Она представляет собой сводку основных данных из операционных карт. В маршрутную карту заносятся в последовательном порядке все операции технологического процесса изготовления детали.

Рис. 5 Маршрутно-технологическая карта

В индивидуальном и мелкосерийном производствах, а также на предприятиях со сравнительно простой технологией разработка технологических процессов обычно ограничивается маршрутной технологией. В массовом же и крупносерийном производствах вслед за маршрутной разрабатывается более подробная пооперационная технология Для каждой операции устанавливается норма времени, которая состоит из подготовительно-заключительного времени и штучного времени. Состав штучного времени: Тшт= То + Твсп + То + Тоо + Тп где: Тшт— штучное время в мин; Т0 — основное время в мин; Твсп - вспомогательное время в мин; Тто - время технического обслуживания рабочего места в мин; Т00- время организационного обслуживания рабочего места в мин; Тп — время на перерывы в мин.

Основное время - время, на протяжении которого происходит обработка (изменение формы и размеров) детали. Оно может быть: машинным (если обработка детали и подача инструмента осуществляется станком), машинноручным (если обработка детали обеспечивается станком, а подача инструмента ручная), ручным. Вспомогательное время - время, затрачиваемое на различные действия, обеспечивающие выполнение основной работы, т. е.: - на установку и снятие обрабатываемой детали, пуск и остановку станка, на перемещение инструмента, измерение детали и другие приемы, повторяющиеся при обработке каждой детали; - время, связанное с переходом, включая время на приемы установки инструмента, для снятия стружки, на подвод инструмента к детали и отвод, включения и выключения подачи и самого станка, изменения режима работы станка, поворот резцовой головки, смены инструмента; время на контрольные промеры. Тв = Ту + Тз + Ток

где: Ту -время установки и снятия детали (сборочной единицы) с оборудования; Т3 — время закрепления и открепления детали в приспособлении; Ток — время операционного контроля рабочего (с остановкой оборудования) в ходе операции. Сумма основного и вспомогательного времени образует оперативное время (Топ). Время технического обслуживания рабочего места охватывает замену затупившегося инструмента, регулировку и очистку станка в процессе работы. Время организационного обслуживания рабочего места — это время, расходуемое на раскладку и уборку инструмента в начале и в конце смены, а также на смазку и чистку станка, осмотр и опробование оборудования, получение инструмента в течение работы. Основное, вспомогательное и другие составляющие штучного времени выражаются обычно в минутах (мин). Продолжительность основного и вспомогательного времени определяется по формулам и таблицам, приводимым в различных справочниках по нормированию работ. Время на техническое и организационное обслуживание рабочего места и время на перерывы принято исчислять в процентах от оперативного времени. Подготовительно-заключительным называется время, необходимое для изучения чертежа детали, операционной карты, получения и сдачи инструментов, требующихся для выполнения данной операции, наладки станка, сохраняющейся при обработке всей партии деталей. Подготовительно-заключительное время, назначаемое по справочникам, относится ко всей партии деталей и не зависит от количества деталей в данной партии. Полное или калькуляционное время выполнения операции при обработке детали может быть определено по формуле:

Тк = Тшт + Тпз/n

где: Тк — калькуляционное время в мин; Тшт - штучное время в мин; Тпз — подготовительно-заключительное время в мин; n— количество деталей в партии. Наибольшее влияние на калькуляционное время обычно оказывает штучное время и менее существенное, как правило, подготовительно-заключительное. Например, штучное время операции при обработке партии 100 деталей составляет 25 мин, а подготовительно-заключительное — 5 мин. Калькуляционное время в данном случае составляет:

Тк = Тшт + Тпз = 25+ 5/100 = 25, 05 мин.

Производственный цикл - это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию (или в готовую ее часть). Он выражается в календарных днях или (при малой трудоемкости изделия) в часах. Длительность производственного цикла:

Тц = Тврп + Твпр где: Тврп — время рабочего процесса; Твпр - время перерывов.

Во время рабочего периода выполняются технологические операции

Тврп = Тк + Тко + Ттр + Те, где: Тк - калькуляционное время; Тко - время контрольных операций; Ттр - время транспортирования предметов труда; Те - время естественных процессов (старения, релаксации, естественной сушки, отстоя взвесей в жидкостях и т.п.). Сумму времен штучного, контрольных операций, транспортирования называют операционным временем (Топр):

Топр = Тшк+Тк+Ттр. Время перерывов (Твпр) обусловлено режимом труда (Трт), межоперационным пролеживанием детали (Тмо), временем перерывов на межремонтное обслуживание и осмотры оборудования (Тр) и временем перерывов, связанных с недостатками организации производства (Торг):

Твпр = Тмом+ Трт + Тр + Торг

Время межоперационного пролеживания (Тмо) определяется временем перерывов партионности (Тпар), перерывов ожидания (Тож) и перерывов комплектования (Ткп):

Тмо = Тпар + Тож + Ткп.

Перерывы партионности (Тпар) возникают при изготовлении изделий партиями и обусловлены пролеживанием обработанных деталей до готовности всех деталей в партии на технологической операции. Перерывы ожидания (Тож) вызываются несогласованной длительностью смежных операций технологического процесса. Перерывы комплектования (Ткп) возникают при переходе от одной фазы производственного процесса к другой. Таким образом, в общем виде производственный цикл выражается формулой

Тц = Топр + Те + Тмо + Трт + Тр + Торг.

При расчете производственного цикла необходимо учитывать перекрытие некоторых элементов времени либо технологическим временем, либо временем межоперационного пролеживания. Время транспортировки предметов труда (Ттр) и время выборочного контроля качества (Тк) являются перекрываемыми элементами. Исходя из сказанного, производственный цикл можно выразить формулой:

Тц = (Тшт + Тмо) kперkор + Те

где: Кпер - коэффициент перевода рабочих дней в календарные (отношение числа календарных дней Вк к числу рабочих дней в году Вр, кпер=Вк/Ор); кор - коэффициент, учитывающий перерывы на межремонтное обслуживание оборудования и организационные неполадки (обычно 1, 15 - 1, 2). При разработке технологического процесса важной задачей является выбор экономически эффективных способов изготовления изделия. Основные требования, предъявляемые к технологическим процессам: 1. Обеспечение низкой ресурсоемкости. Одна и та же операция может производиться многими способами, на различном оборудовании. Поэтому выбор ресурсосберегающего технологического процесса заключается в оптимизации каждой операции по минимуму потребления материальных, трудовых, энергетических ресурсов. 2. Обеспечение качества изготовления продукции. 3. Прогрессивность. Показателем прогрессивности технологического процесса является уровень затрат на производство данного продукта, который непосредственно связан с выполнением данного технологического процесса (как пример, она может оцениваться уровнем технологических отходов, точностью механической обработки, уровнем оснащенности технологических операций и прогрессивностью применяемого инструмента, введением новшеств технологический процесс); 4. Универсальность - возможность оперативно реагировать на условия рынка, вид имеющегося сырья, меняя способ и условия обработки; 5. Управляемость - возможность реагирования на возникающие отклонения.

В технологической документации четко определяются контрольные операции, выборки контроля, план и форма карт контроля, контроль первой и последней операции. В тесной связи с конструкторской и технологической подготовкой производства параллельно осуществляется организационно-экономическая подготовка, суть которой состоит в разработке сметы затрат на подготовку производства новых изделий. Выбор наиболее рационального технологического процесса основывается на ресурсном подходе, т.е. минимизации совокупных затрат всех видов используемых ресурсов в их экономической оценке. Рассмотрев варианты технологических процессов, обеспечивающих примерно одинаковое качество изделий, соответствующее требованиям технического задания, технолог обязан выбрать наиболее экономичный из вариантов. Для этого требуется рассчитать технологическую себестоимость для каждого из сравниваемых вариантов технологического процесса. Экономическое обоснование технологических решений осуществляется по таким факторам как: 1. Материалоемкость производства — показатель, характеризующий размер материальных затрат на единицу продукции (работы) в денежном выражении. Материалоемкость продукции рассчитывается отношением суммы материальных затрат к стоимости произведенной продукции. Она показывает, сколько материальных затрат необходимо произвести или фактически приходится на производство единицы продукции. 2. Энергоемкость характеризуется расходом энергии на ее производство. Она определяется на единицу продукции (удельная энергоемкость) и на весь годовой объем (общая энергоемкость). Энергоемкие производства - производства с высокой долей затрат на топливо и энергию в издержках производства. 3. При проектировании технологических процессов, а также участков и цехов следует определять машиноемкость продукции и количество потребного оборудования, расходный и эксплуатационный фонды оснастки, площадоемкость продукции и потребную площадь, материалоемкость продукции и запасы материалов, энергоемкость продукции и запасы топлива, размер заделов. 4. Фондоемкость - показатель, характеризующий долю стоимости основных фондов, приходящуюся на рубль выпускаемой продукции. 5. Трудоемкость - затраты рабочего времени на производство единицы продукции. 6. Длительность производственного цикла. Экономическое значение сокращения длительности производственного цикла: Ускоряется оборачиваемость оборотных средств; Улучшается использование оборудования и производственных площадей; Снижается себестоимость продукции; Основные пути сокращения длительности производственного цикла: 1) Снижение затрат времени на основные технологические операции; 2) Сокращение затрат времени на транспортные, складские и контрольные операции; 3) Совершенствование организации производства; 4) Упрощение конструкции изделия «Простота конструкции - мерило ума конструктора»; 5) Упрощение технологических процессов; 6) Сокращение удельного веса механически обрабатываемых изделий Одним из основных инструментов оптимизации расхода средств является функционально-стоимостной анализ (ФСА). Одной из областей его применения является оптимизация технологий. Основные принципы проведения ФСА: - Функциональный подход - рассмотрение объекта исследования с позиций тех функций, для выполнения которых он создается. Потребность рассматривается как совокупность функций, которые нужно выполнить для ее удовлетворения; - Стоимостная оценка возникающих стратегических решений; - Комплексный подход, т.е. исследование технических, экологических, экономических аспектов. Критерием ФСА может быть максимум полезного эффекта объекта на единицу совокупных затрат за его жизненный цикл. Одновременно и с равной степенью детализации анализируется оптимальность функций, полезный эффект, совокупные затраты, начиная со стратегического маркетинга Устанавливается целесообразность функций, который должен выполнять проектируемый объект.

Рис. 6 Схема формирования технико-экономических показателей производства продукции

Рис. 7 – Схема формирования технологической себестоимости единицы изделия (продукта)

Вопросы для контроля

1. Какие нормативные документы являются технико-экономической основой организации производства товаров и услуг? 2. Что такое «ресурсный подход» в организации производственного процесса? 3. На чем основан нормативный метод управления производством? 4. Роль технических служб в экономических результатах деятельности предприятия.

|