Примеры использования композитов в конструкциях ЛА

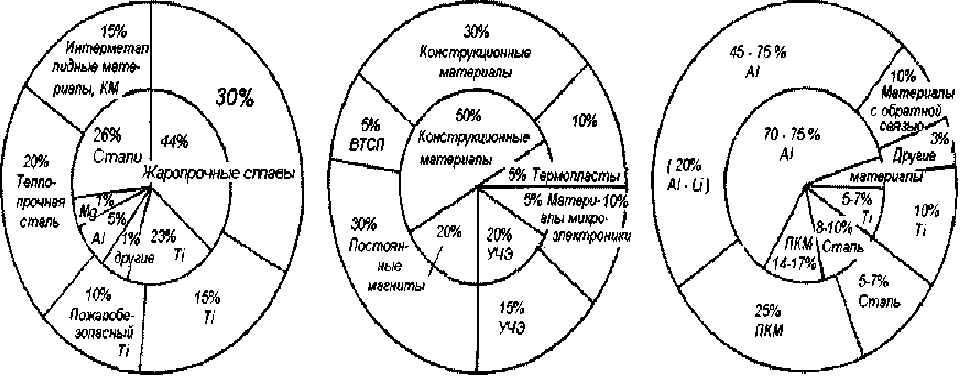

Материальный облик ЛА Российского производства определяют более 120 конструкционных и функциональных материалов, разработанных в рамках выполнения президентской программы " Развитие гражданской авиационной техники России" и внедренных в самолетах Ил-96М, Ту-204, Ил-114, Бе-200, последних модификациях Ту-154М, Ил-86идр. Благодаря применению новых алюминиевых сплавов, полимерных композиционных материалов, титановых сплавов, конструкционных сталей, комплекса неметаллических материалов — лакокрасочных покрытий, клеев, герметиков обеспечено повышение срока эксплуатации изделий (в 1, 5...2 раза), ресурса в (1, 5...2 раза), пожаробезопасности интерьера, межремонтного срока при эксплуатации. Структура потребления конструкционных материалов в авиастроении показана на рис. 17.

Рис.17. Структура потребления материалов в авиастроении: ВТСП - материалы высокотемпературной сверхпроводимости; УЧЭ - материалы для упругих чувствительных элементов.

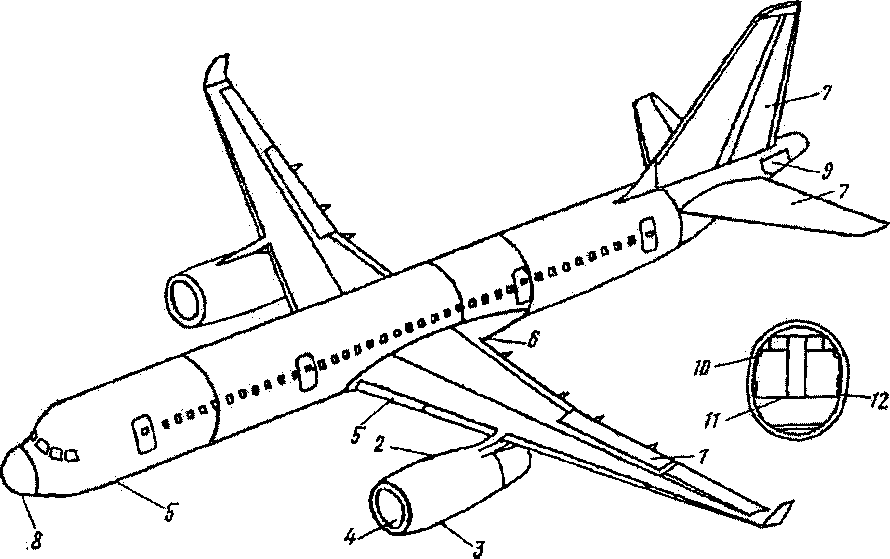

Несмотря на то, что композиты всё шире применяются с самолётостроении, основным конструкционным материалом для планера остаются алюминиевые сплавы. В 2000...2015гг. их доля в структуре применения сохраняется на уровне 50%. Задача повышения надежности, улучшения характеристик трещиностойкости, повышения усталостных свойство сплавов для фюзеляжа, крыла и силового набора решалась путем значительного повышения чистоты сплавов (уменьшение содержания примесей кремния и железа, количества избыточных фаз), разработки новых режимов термообработки, улучшения качества полуфабрикатов. Благодаря существенным преимуществам по удельной прочности и жесткости, исключительному сочетанию конструкционных, теплофизических, специальных свойств композиты все в большем объеме применяются в конструкциях ЛА. Если в конструкции планера и в интерьере самолета Ту-204 объем применения композитов составил 14% от массы, то в перспективных пассажирских аэробусах (типа А380) он достигнет 25%. Применение композитов в конструкции ЛА иллюстрировано рис. 18. Опыт АНТК им. А.Н.Туполева по применению органопластиков на предыдущих самолетах для изготовления сотовых и монолитных панелей стабилизатора с рабочей температурой выше 100°С показал их высокую надежность в эксплуатации, особенно при техническом обслуживании. В деталях интерьера и обтекателей радиолокационных станций применен высокотехнологичный материал сферотекстолит, разработанный в Всероссийском Институте Авиационных Материалов (ВИАМ). Широко используются угле- и стеклопластики, изготовленные по препреговой технологии (слоистые наполнители (стеклоткани, углеродные ткани), пропитанные термореактивным связующим, частично отвержденные. Используют в производстве изделий средних и больших габаритов и перерабатывают на гидравлических прессах с большими размерами плит, оснащенных выдвижными смолами). Панели пола выполнены из органопластика в сочетании с сотами на основе полимерной бумаги. Для изготовления обтекателей радиолокационных станций применены стеклопластики на основе эпоксидно-фенольного связующего. При изготовлении агрегатов самолета из угле- и органопластиков использовано эпоксидное универсальное связующее ЭДТ-69Н с рабочей температурой 120...130°С.

Рис. 18. Применение композиционных материалов в конструкции планера самолета Ту-204: 1- элементы механизации крыла; 2 - пилон; 3 - мотогондола (носовая часть, створка); 4 -ВЗК; 5 - створки шасси; 6 - зализ крыла; 7 - элементы оперения: киль, стабилизатор; 8 - обтекатель носовой; 9 - створки ВСУ; 10 - Сотовые панели; 11 -панели пола; 12 - монолитные детали.

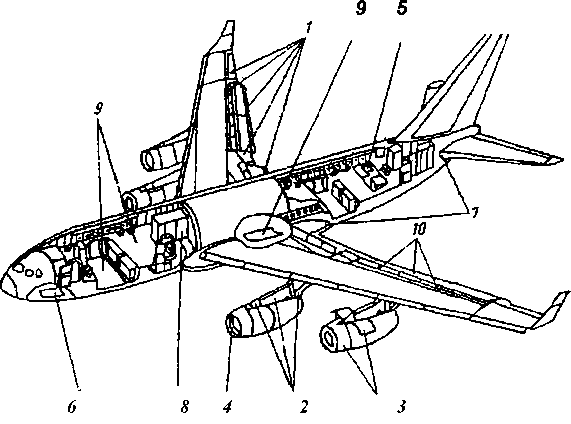

На рис. 18 показано применение композитов в конструкции планера дальнего магистрального широкофюзеляжного самолета Ил-96-300 (КБ им. С.В.Ильюшина). В конструкции самолета нашло применение большое количество композитов (1650 кг), что позволило уменьшить его массу на 520 кг. Особенность применения композитов в планере самолета Ил-96-300 состоит в том, что все элементы конструкции изготовлены с использованием гибридных материалов. В тонких обшивках на поверхность из пропитанных углеродных лент наформовывается за единый технологический процесс слой органической ткани, обеспечивающий эрозионную стойкость и защиту хрупких слоев углепластика от повреждений в процессе эксплуатации. В более нагруженных конструкциях слои органопластика расположены равномерно по толщине обшивок (25% слоев органопластика от общего количества слоев), что обеспечивает более высокую трещиностойкость гибридных конструкций по сравнению с углепластиковыми. Кроме того, применены дополнительные слои из стеклоткани, исключающие контакт коррозионноактивного углепластика с алюминиевыми и стальными деталями. Таким образом, снижается трудоемкость выполнения сборочных работ и подгонки деталей при сборке, так как в этом случае сверление и резка производятся по слоям стеклоткани, что более технологично. Большое внимание при изготовлении самолета Ил-96-300 уделено коррозионной стойкости композитов.

Рис. 19. Применение композиционных материалов в конструкций планера самолета ИЛ - 96 - 300: 1 - элементы механизации крыла; 2 - пилон; 3 - мотогондола; 4 - воздухозаборник; 5 - служебные люки; 6 - створки шасси; 7 - зализ крыла, бортовой щиток; 8 - сотовые панели и монослойные выклейки; 9 - сотовые панели пола; 10 - панели хвостовой части крыла.

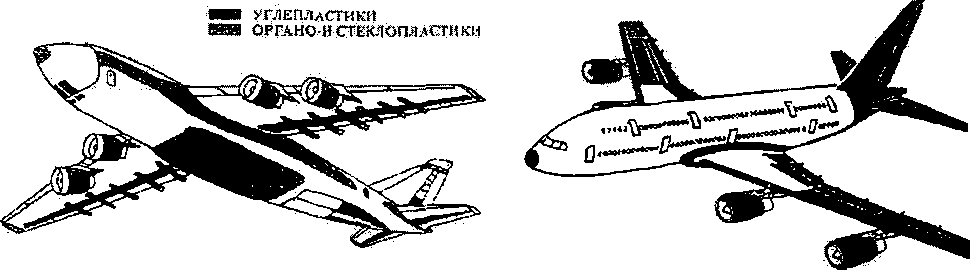

Впервые в Российской практике создания пассажирских магистральных самолетов в конструкции планера самолета Ил-96-300 широко использованы композиты для элементов механизации крыла, створок шасси, пилонов, мотогондол и других, а также в сотовых панелях полов, интерьера. В конструкции используются композиционные материалы (в основном гибридные углеорганопластики) на основе универсального связующего ЭДТ-69Н (с применением эпоксидных смол КДА. ЭТФ, УП- 631У), не уступающие но своим характеристикам зарубежным аналогам. В самолете Ил-96-300 широкое применение нашли высокопрочные пленочные клеи ВК-51 и ВК-51А (армированный), которые позволили создать высокоэффективные клееные элементы конструкции, обеспечив повышение надежности и снижение массы силовых агрегатов планера. Проведенные работы по модификации материалов интерьера - декоративной пленки ПДОАЗ-25, органита 7ТЛК, искусственной кожи АИКос, напольного материала " Авилин-2", прорезиненной ткани 51-ЗТ-1Н для гибких трубопроводов СКВ и других позволили довести их до соответствия требованиям «Норм лётной годности» по горючести, дымообразованию, токсичности. Разработаны, созданы, внедрены материаловедческо-технологические и конструкторско-технологические решения по изготовлению элементов системы кондиционирования из стеклопластика СТП-97КП, багажных полок из микросферотекстолита МСТ-7П; в целях снижения трудоемкости изготовления конструкций сложной конфигурации разработан трикотажный заполнитель, используемый в конструкциях вместо сотопласта; разработан литьевой термопласт ПА-610 декоративно-конструкционного назначения, отработана технология окраски деталей в процессе их изготовления методом литья под давлением с применением суперконцентратов пигментов; разработана новая огнестойкая комплексная нить " Тогилен" для огнеблокирующей ткани и др. Материалы обеспечивающие повышение массовой эффективности, надежности и долговечности конструкций, комфортности пассажирских салонов. На основе синтеза конструктивно компоновочных и технологических решений композиты находят все более широкое применение, в том числе при создании крупногабаритных высоконагруженных агрегатов, в вертолетах КБ им. Н.И.Камова. Так, масса конструкций из композитов в вертолете Ка-26 составляла 6%, Ка-27 (Ка-32) - 15%, Ка-126 (Ка-226) - 17%, Ка-50 - 35%, Ка- 62 - 55%. Спроектировано четыре поколения лопастей несущего винта из композитов. В настоящее время изготовляются серийно и находятся в эксплуатации лопасти вертолетов Ка-26, Ка-27 (Ка-32), Ка-50. Применение композитов на вертолетах КБ им. Н.И.Камова обеспечивает: снижение массы на 15...35%, увеличение ресурса в 1, 5...3 раза, повышение живучести, снижение трудоемкости и цикла изготовления вертолета в 1, 5...3 раза. Так, унифицированные лопасти несущего винта вертолетов Ми-17 и Ми-38 из композиционных материалов с планируемым летным ресурсом 5000 ч по материальным затратам и трудоемкости изготовления в серийном производстве имеют равные показатели с аналогичными затратами на производство цельнометаллических лопастей с летным ресурсом 2500 ч. С учетом более высоких эксплуатационных свойств, качеств (снижение вибраций, увеличение грузоподъемности на 300 кг, повышение живучести и надежности), увеличения летного ресурса для лопастей из композитов до 5000 ч и выше, освоение производства лопастей несущего винта из композитов на Казанском вертолетном заводе является экономически эффективным мероприятием по модернизации вертолета Ми-17 и важным направлением в освоении производства вертолета Ми-38. По сравнению с вертолетами Ми-8, Ми-17 в вертолете Ми-38 предусмотрено дальнейшее значительное увеличение использования композитов в конструкции фюзеляжа, киля, стабилизатора и других элементах конструкции вертолета. В конструкции Ан-124 " Руслан" широко применены полимерные композиционные материалы на основе высокопрочных и высокомодульных углеродных, органических и стеклянных наполнителей в объемах, превышающих зарубежные аналоги. Европейским консорциумом " Эрбас индастри" в аэробусе А380 применяется композиционные материалы для гондол двигателей, крыльевых обшивок и хвостового оперения (рис. 20).

Рис. 20. Композиционные материалы, Применение конструкций из КМ используемые в самолете Ан-124 самолете А 380 " Эрбас Индастри"

|