Разработка складского хозяйства

1. Разработка складского хозяйства как стратегическая проблема логистики складирования, основные задачи. Разработка (оптимизация) складского хоз-ва –стратегический(тактический) уровень (сколько надо земли, какой вид склада, какая мощность,что должно войти в инфраструктуру, как утроить внутреннюю складскую емкость) Руководители: директор отдела логистики, руководитель службы транспортно-складского хозяйства. Вторая группа стратегических задач, решаемая после формирования складской сети, связана с разработкой складского хозяйства для каждого региона, что делается только тогда, когда при формировании складской сети компания останавливается на использовании собственных или арендуемых складов. В случае использования услуг логистического посредника проблемы и задачи складского хозяйства перекладываются на него. При разработке складского хозяйства целесообразнее всего воспользоваться услугами профессиональных проектировщиков, обеспечив их необходимой информацией. Основными задачами, которые решаются в рамках складского хозяйства, являются: a. Разработка схемы генплана на выбранном участке застройки; b. Определение параметров складского здания с учетом перспективных грузопотоков (5 лет) и уровня его технического оснащения (вид и мощность склада); c. Разработка оптимальной системы складирования (ССК), включая: · выбор модулей ССК, в том числе рациональной складской грузовой единицы, а также технологического оборудования и ПТО · разработка оптимальных объемно-поанировочных решений на складе с учетом выбранных технологических решений грузопереработки (вид складирования, система комиссионирования, управление грузопереработкой) · комплекс поддерживающих систем (инф. компьютерная поддержка, правовое обеспечение, орг.-экономическое обеспечение, экологическое и эргономическое обеспечение) При создании складского хозяйства требуется учитывать: · особенности клиентской базы по партиям поставок и средним срокам подготовки заказов; · перспективы развития компании, задачи, стоящие перед складом и функциональное назначение склада в складской сети; · прогнозный уровень грузопотоков, величины их интенсивностей и средний уровень складских запасов; · виды ТС, обеспечивающих поставки входящих/выходящих потоков; · номенклатуру перерабатываемого на складе груза и специфические условия его хранения и подготовки к продаже. 2. Оптимизация действующего складского хозяйства, комплексные задачи, связанные с оптимизацией. Складское хозяйство – это склад + вся инфраструктура, необходимая для его функционирования. Стратегический уровень принятия решений касается создания или разработки складского хозяйства и связан с длительной процедурой проектирования (микропроектирования) и значительными капиталовложениями. На тактическом уровне логистика занимается вопросами оптимизации существующего складского хозяйства в соответствии с поставленными перед складом целями и задачами. Уже имеющееся складское хозяйство компании может не соответствовать ее новым стратегическим задачам (увеличению объемов продаж или выходу на новые рынки) по емкости складского хранения, организации процесса на складе, уровню обслуживания и т.д. (давление со стороны конкурентов). Причины потери конкурентных преимуществ складом: низкий уровень технического оснащения; отсутствие информационной системы, что приводит к удлинению цикла выполнения заказа, снижению уровня обслуживания, повышению стоимости грузопереработки. Дефицит складских мощностей мб вызван неумелым управлением материальным потоком со стороны отдела логистики или несогласованностью действий различных служб (закупки, производства, маркетинга). Решение проблемы недостатка складских мощностей: 1. Построить новый склад, соответствующий потребностям компании. 2. Реконструировать имеющееся складское здание (например, разрушить внутрискладские перегородки, расширив площади зоны хранения или других рабочих зон). 3. Расширить складские площади (например, за счет сооружения пристройки, соединенной с основным зданием склада проходом-галереей, снести одну из стен и пристроить новую часть складской площади, подведя ее под одну крышу со старым зданием). 4. Провести переоснащение склада (закупить и установить новое технологическое оборудование, ориентированное на хранение и переработку товарных потоков данного склада, использовать современные виды ПТО). 5. Рационализировать технологические решения на складе. 6. Рационализировать логистические решения, способствующие оптимизации склада. В первых трех случаях компании придется заниматься проектированием склада и складского хозяйства, и проблема будет носить стратегический характер с решением всех соответствующих задач (от разработки генплана до выбора ССК). Задачи по реконструкции и расширению складских площадей, как и при строительстве нового склада, будут связаны с проектированием, так как затронут не только параметры существующего склада, но и ПРФ с остальной инфраструктурой, обеспечивающую деятельность слада. Но здесь существует одно важное отличие от первого варианта: все изменения будут связаны с уже существующим складским зданием. Имеющийся участок (его размеры, конфигурация и существующие строения), на котором располагается складское хозяйство, будут определять основные ограничения проектных решений, другим ограничением станет здание самого склада, предназначенного под реконструкцию. Последние три варианта касаются оптимизации существующего складского хозяйства и охватывают тактический уровень принятия решений. Оптимизация складского хозяйства – задача сложная, и начинается с анализа существующих складских мощностей и их оснащения, а также применяемой технологии и ее соответствия специфике товарных потоков и требованиям клиентов. (МВА стр 463-464) Задачи по оптимизации складского хозяйства решаются руководством отдела логистики на тактическом уровне. Логистике приходится заниматься вопросами оптимизации складского хозяйства в результате изменившихся внешних условий, в которых функционирует компания, при разработке новой стратегии, выдвигающей новые цели и задачи как перед ЛС компании, так и перед самим складом. Процесс оптимизации складского хозяйства может затрагивать как само здание, его технические оснащение и складскую инфраструктуру, так и просто организацию технологических процессов на складе. Процедура разработки оптимизационных решений: 1. Определяются причины, изменившие эффективность складского хозяйства в ЛС. 2. Обозначаются новые цели функционирования складского хозяйства в рамках ЛС компании. 3. Определяются ограничения, накладываемые деятельность ЛС на функционирование склада (невозможность реконструкции, ограничение ширины ПРФ, отсутствие штрих-кода на поступающем товаре, использование существующего оборудования, установленный уровень товарных запасов на складе и т.д.) 4. Разрабатывается система показателей для оценки деятельности склада и выбираются критерии оптимизации. 5. Разрабатывается процедура проведения анализа, выбираются техника и методы анализа. 6. Проводятся анализ и оценка результатов с целью поиска и выявления причин отклонений от критериев оптимизации. 7. Разработка предложений по оптимизации. Разработка технико-экономического обоснования для оптимизации или реорганизации (проектирование склада, техническое переоснащение склада, технологические или логистические процессы на складе). 8. Разработка проекта оптимизации: · определение графика проведения работ с указанием этапов их выполнения, их объемов и сроков финансирования по этапам; · результаты выполнения этапов проекта (выходная продукция); · необходимые ресурсы на реализацию проекта; · бюджет проекта. Оптимизация складского хозяйства требует проведения полного анализа деятельности всего складского хозяйства. Анализ проводится с учетом: · товарных потоков, проходящих через склад; · генплана складского хозяйства; · планировочных решений (основных видов помещений) складского корпуса; · объемно-планировочных решений зон основного производственного назначения; · технологий грузопереработки; · применяемой ИС управления складом; · оргструктуры складского персонала и применяемой системы мотивации; · применяемой отчетности работы склада и его оценки при обслуживании клиентов; · планирования и выполнения планов; · складских затрат.

3. Проектирование складского хозяйства, как сложной технико-экономической системы. (Сергеев корп.логистика, стр. 573) Разработка проекта складского хозяйства включает проектирование самого склада и обслуживающей его инфраструктуры. Разработка проектных решений ведется для каждого конкретного склада, входящего в складскую сеть. (Дыбская управление складированием в ЦП стр. 269-270) Процесс выполнения проекта складского хозяйства как сложной системы может осуществляться в соответствии со стандартной методикой управления проектами (см. след. вопрос). При этом содержание основных фаз реализации проекта может повторяться в той же последовательности. Вопрос заключается в том, кто и когда должен использовать данный методический вопрос, когда речь идет о создании складского хозяйства. Как пользоваться этой методикой на практике? Фаза реализации проекта складского хозяйства включает технологическое и архитектурно-строительное проектирование. Эту фазу проекта должны выполнять только специалисты, а деятельность логистов будет сводиться в основном к контролю над осуществлением проекта и его внедрением. В обязанности логиста никогда не входит непосредственное проектирование склада, однако он обязан хорошо разбираться в предлагаемых проектировщиками решениях по генплану, ПРФ, техническому и информационному оснащению склада, планировке складских площадей, технологическим и объемно-планировочным решениям. Основная задача логиста – выбор оптимального варианта проектируемого складского хозяйства.

4. Распределение выполнения основных фаз проекта при проектировании складского хозяйства. 1. Концептуальная фаза · Разработка концепции проекта. Определение конечных целей проекта с учетом экономических, социальных, политических и технических факторов и выявление пути их достижения. Цели должны быть количественно оценены по объемам, срокам, размерам прибыли. · Оценка жизнеспособности проекта. Проводится технико-экономическое обоснование проекта нескольких альтернатив, которые оцениваются по критериям стоимости и прибыли, устанавливаются граничные условия, формируются конкретные цели и ограничения, предварительно оценивается стоимость проекта с точностью 25-40%. Результат этапа – обоснование преимуществ одной альтернативы перед другой. · Планирование проекта. План - структурно определенная последовательность этапов работ, ведущих к достижению уже определенного комплекса целей. Проект должен показывать, кто и что должен делать, в какие сроки и каким образом, и включать все необходимые решения. План становится инструментом для связи со всеми участниками работ над проектом и является предпосылкой для составления подробного календарного графика этих работ и для точной оценки их стоимости. Окончательный план выполнения проекта должен быть одобрен, затем опубликован и направлен всем участниками проекта. · Разработка требования к проекту. Выбор эксплуатационных характеристик будущих объектов проекта. · Выбор и приобретение земельного участка. Проводятся геодезические и инженерно-геологические изыскания, подготовка технических условий на инженерное обеспечение участка и получение разрешительных свидетельств на ведение работ. Группа экспертов оценивает объем средств, которые потребуются на реализацию проекта (факторная оценка с точностью 15-25%). · Базовое (концептуальное) проектирование. Утверждение состава работы по конкретному проектированию, начало проектно-конструкторской деятельности. Корректируется и утверждается технико-экономическое обоснование. На базе исправленной и утвержденной основы формируется новая оценка затрат (приближенная), включающая дополнительную информацию по проекту. Приближенная оценка определяется на основе сведений об объемах работ при известной стоимости оборудования и материалов с точностью 10-15%. 2. Контрактная фаза · Составление квалификационных требований (= материал для подготовки контракта и проведения дополнительных базовых проектно-конструкторских работ). · Подготовка предварительного задания на проектирование с целью формирования данных при объявлении конкурса на получение контракта. · Объявление о намерении проектировать объекты (основные характеристики объектов, место строительства и налагаемые ограничения). · Отбор потенциальных исполнителей проекта. Фирмы-претенденты оцениваются отдельно каждым специалистом по критериям: архитектурные и функциональные достоинства представленных предпроектных проработок, стоимостные показатели по будущей стройке, реальные архитектурные (инженерные) возможности фирмы, надежность фирмы как партнера по ранее осуществленным проектам, финансовое положение. · Оформление контракта с выбранной проектной организацией. Контракт включен график проектирования с более глубокой эскизной проработкой нескольких (не менее 3) вариантов с привлечением при необходимости инженерных и других специализированных фирм. · Выбор и утверждение окончательного варианта (3-4 недели). Разработка в полном объеме технико-экономического обоснования и составление задания на рабочее проектирование. · Выбор и оформление отношений со строительной организацией (привлечение подрядной строительной фирмы). 3. Фаза реализации проекта. Эта фаза может быть поделена на 2 подфазы: · детальное (рабочее) проектирование и поставки; · строительство. Эффективная реализация замысла проекта возможна только при согласованном целенаправленном развитии всех процессов, обеспечивающих эту реализацию, т.е. при согласованной целенаправленной деятельности всех участвующих в этом процессе организаций и коллективов.

5. Технологическая часть проекта создания складского хозяйства. Макропроектирование. Процесс технологического проектирования складского хозяйства. Технологическое проектирование склада как сложной техническо-экономической системы осуществляется в два этапа - макро- и микропроектирование. Макропроектирование (внешнее проектирование) - это этап, на котором решаются общие вопросы создания складской системы; осуществляются выбор и систематизация ее функций и целей, ориентированных на оптимизацию всей логистической системы; определяются характеристики воздействия внешней среды на склад; устанавливаются (на основе анализа этих материалов) технико-экономические требования к системе; выбираются исходные параметры склада. На первом этапе устанавливаются номенклатура груза, величина и интенсивность грузопотоков, величина необходимых сроков хранения и конкретное место склада на участке застройки и всей необходимой для его функционирования логистической инфраструктуры.

Для прогнозирования изменений параметров складов, грузопотоков, номенклатуры грузов и влияния на работу склада рекомендуется использовать статистический анализ и имитационное моделирование. При решении проблем складирования в логистической системе (на макроуровне) рассматривается лишь первый этап проектирования, который должен определить исходные параметры склада - вид и размеры. Этап макропроектирования предполагает выбор участка застройки под складское хозяйство и создание на нем оптимальной складской системы. Цель создания складской системы – это проектирование складской системы, быстро адаптирующейся к целям и задачам компании и ее логистической системы. При проектировании ЛС или при ее реорганизации, критерии оптимизации всей системы и ограничения, в которых ей предстоит осуществлять снабжение клиентов, первичны для всех ее элементов, не исключая складскую систему. Последовательность основных задач, решаемых при разработке технологической части проекта складского хозяйства: · определение цели и задач складского хозяйства и конкретного назначения склада; · сбор исходных данных для расчетов складских мощностей, анализ товарных потоков, проходящих через складское хозяйство в перспективе; · определение видов ТС, обеспечивающих доставку входящих на склад и исходящих со склада товарных потоков; · определение на стратегическом уровне потребной мощности склада с расчетом на перспективу; · определение необходимого участка застройки; · выбор места под создание складского хозяйства; · экспертиза выбранного земельного участка; · разработка концепции освоения складских мощностей складского хозяйства. Этапы разработки складского хозяйства: 1. Разработка генплана складского хозяйства: · разработка структуры генплана; · проведение уточненного расчета потребности в складской мощности; · определение складской площади и конфигурации складского здания или сооружения; · разработка генплана складского хозяйства; · выбор места под склад, под ПРФ и складскую инфраструктуру. 2. Проектирование складского здания: · расчет площадей всех видов помещений; · планировка складских помещений (основного производственного назначения, подсобных помещений, помещений вспомогательного назначения); · определение уровня технического оснащения склада. 3. Разработка оптимальной системы складирования: · разработка оптимальной системы складирования с учетом рациональной технологии грузопереработки; · разработка вариантов объемно-планировочных решений и выбор оптимального варианта; · выбор поставщика оборудования и моделей технических средств; · уточненный расчет потребностей в складской технике (технологического и ПТО). 4. Разработка складской технологии переработки товарных потоков: · Разработка складской технологии грузопереработки и соответствующих бизнес-процессов; · Разработка оргструктуры управления складом; · Определение численности основного складского персонала; · Выбор ИС управления складским хозяйством и складской грузопереработкой; · Расчет экономической части проекта и оценка технико-экономической эффективности проекта. Микропроектирование (конкретное проектирование склада) - второй этап состоит в разработке оптимальной системы складирования с определением характеристик всех подсистем и элементов и в соответствии с этим компоновочных решений складских площадей и объемно-планировочных решений зоны основного хранения. Микропроектирование состоит в разработке оптимальной системы складирования с определением характеристик всех подсистем и элементов, и в соответствии с этим разработкой объемно-планировочных решений рабочих зон склада, ориентированных на реализацию технологии грузопереработки с учетом специфики товарных потоков.

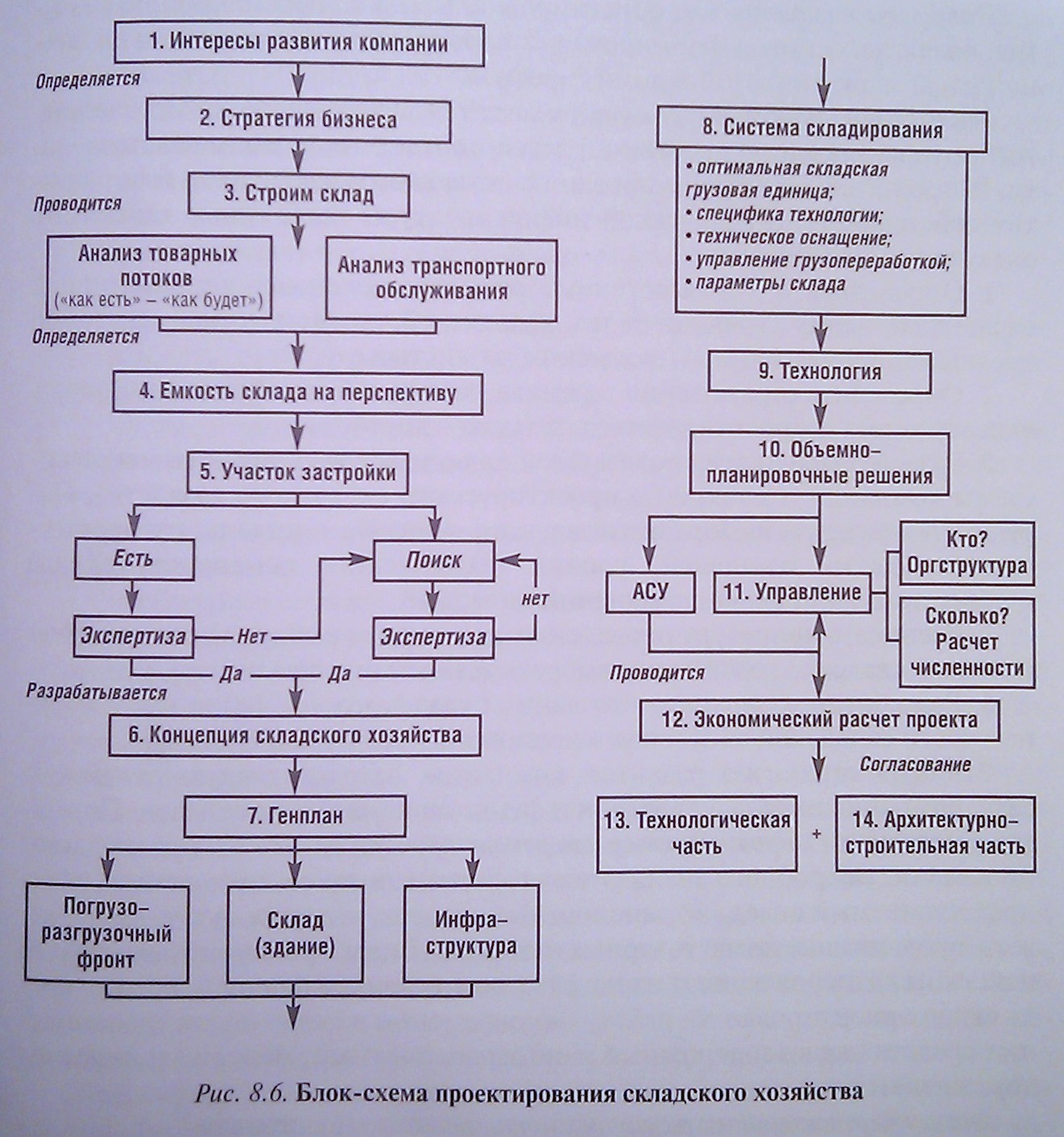

6. Блок-схема проектирования складского хозяйства.

7. Основные технико-экономические показатели проектных решений склада.

8. Сравнительная (общая) оценка эффективности разрабатываемых вариантов. Эффективность выражается, прежде всего, показателем синтетической экономической эффективности и аналитическими показателями: · расходной прибыльностью единовременных расходов:

где JN – единовременные (одноразовые) расходы. · одноразовыми расходами на экономию рабочей силы:

где

· изменением скорости оборачиваемости запасов:

где

· изменением объема складского запаса на 1 кв. м. эксплуатационной площади:

· изменением степени механизации работы:

где

Следует также оценивать изменения тех показателей, которые были выявлены при анализе базового варианта: · изменение показателя производительности труда; · изменение оснащенности складского рабочего; · изменение степени износа технических средств; · изменение показателя доли расходов по зарплате в величине общих складских эксплуатационных расходах; · изменение доли стоимости годовых эксплуатационных расходов в стоимости товара (материала), отпущенного со склада; · изменение доли годовых складских эксплуатационных расходов, относящихся к складской площади.

9. Разработка генплана складского хозяйства. Разработка генплана складского хозяйства должна предусматривать связь с внешними транспортными путями, удобный подъезд к складскому хозяйству со стороны центральной магистрали, въезд-выезд на территорию складского хозяйства через КПП (контрольно-пропускной пункт), оборудованный компьютерной связью с диспетчерской для организации движения по территории кратчайшего проезда к местам парковки. Главным при разработке генплана является выбор места под строительство складского корпуса и ПРФ. Для размещения складского здания необходимо выбрать место с возможностью перспективного развития склада и с учетом этапов ввода его в эксплуатацию, как предусмотрено в разработанной концепции. Выбор места под складское здание зависит от: · конфигурации участка застройки; · расположения КПП (привязанного к внешним транспортным коммуникациям); · периметра складского корпуса; · размеров ПРФ При определении необходимого количества погрузо-разгрузочных мест необходимо учитывать: · интенсивность грузопотоков (кол-во поступления груза за определенный период времени); · специфические особенности груза (товара), влияющие на погрузку и разгрузку (габаритные размеры, вид товароносителя, тары и упаковки, вес грузовой единицы и т.д.); · вид ТС, его вместимость, габаритные размеры, высоту от уровня земли до днища ТС; · тип ПТО для механической погрузки/разгрузки, нормативные показатели времени на погрузку/разгрузку. Логист, отвечающий за развитие логистической инфраструктуры, должен уметь выбрать оптимальный генплан из предлагаемых. Для этого нужно проанализировать генплан по четырем основным его составляющим: · Анализ складского здания учитывает: местоположение на участке, соответствие этапам ввода в эксплуатацию, размеры здания, наличие и конфигурацию рамп, связь складского корпуса с административным (офисным) зданием.

Основные показатели оценки генплана:

Условный поддон = 1м3 (длина 1200, ширина 800, высота 150(паллета)+1050) Факторы, влияющие на размер склада:

Проектирование складских зон. Необходимые вопросы. Высота и площадь зоны хранения зависят от:

10. Системный подход к проектированию складских зон грузопереработки. · Системный подход как инструмент общей теории систем при проектировании склада позволяет решить задачу создания склада, начиная с уровня взаимодействия с внешней средой, в которой он функционирует (макроуровень) и заканчивая разработками, связанными с системой складирования и проектированием складских зон. Определяющим требованием к проектируемому складу является обеспечение эффективного процесса грузопереработки, входящего составной частью в материальный поток ЛС. Несмотря на то, что каждый склад рассматривается как индивидуальная система, его проектирование должно осуществляться в определенной последовательности с учетом системного подхода. Цель проектирования склада – создание максимально эффективной системы, быстро адаптирующейся к условиям оптимизации ЛС. Методика проектирования склада в целом практически применима при проектировании основных складских зон и сводится к разработке технологии грузопереработки и ССК, в результате которой определяется выбор типов и характеристик складского оборудования и параметров самого склада. При проектировании складских зон особое значение имеет разработка технологической части проекта, которая связывает организацию технологического процесса с пространственным делением складской площади на рабочие зоны. На данном этапе разрабатываются следующие вопросы: · Последовательность операций грузопереработки с указанием необходимого оборудования и вспомогательных средств · Организация складирования с учетом вида складирования и использования необходимого подъемно-транспортного оборудования · Организация внутрискладских транспортировок · Организация отборки, комплектации заказа и партии отправки с учетом выбранной системы комиссионирования · Организация транспортировки и временного накопления, внешних товароносителей и складской тары; · Система материальной ответственности складских работников за сохранность грузов При разработке технологии грузопереработки используются транспортно-технологические схемы складского процесса. В технологических картах приводится порядок выполнения работ, способы их выполнения и применяемое оборудование. Проектирование склада предполагает его параметрическое описание. Основные параметры, характеризующие мощность общетоварного склада: складская площадь, складской объем, емкость – вместимость (куб.м, условный поддон или вагон). Наиболее важными задачами, решаемыми проектировщиками, являются: этажность склада, определение высоты складских помещений и организация грузопотока (технология грузопереработки). Высота склада, а также площадь зоны хранения зависят от величины потребностей вместимости склада, оборачиваемости груза, технологии грузопереработки, характеристики и конструктивных особенностей ПТО, типов стеллажей, высоты складской грузовой единицы, а также стоимости земельного участка. Конструкция склдаа и плинровка складских помещений должна обеспечивать беспрепятственное продвижение грузопотока, по возможности исключая встречные потоки. Материальный поток должен проходить лишь в прямом направлении. Обратная связь оправдана лишь при возврате тары, в остальных случаях она увеличивает число операций и повышает издержки обращения. При проектировании необходимо обосновывать: · размещение склада в складской сети и его связи с внешними грузопотоками; · выбор места склада на территории застройки с учетом внешней транспортной системы и используемого транспорта; · взаимосвязь всех помещений складских мощностей; · выбор складских помещений и зон; · основные параметры складского здания: ширина пролетов, сетка колонн, высота зон и др. · оснащенность рабочих зон в соответствии с технологией грузопереработки; · выбор типов, размеров и грузоподъемности складской тары; · выбор типа конструкции, размера технологического оборудования, обоснование их грузоподъемности; · выбор типов и основных характеристик ПТО, количество типов и общая потребность по каждому типу; · выбор видов складирования и его основных параметров (высота складирования, число проходов и др.); · выбор технических решений ПРФ (закрытые/открытые, вне/внутри здания и т.д.); · основные размеры экспедиций приемки/отправки и их оснащенность; · общая пространственная компоновка рабочих зон и ее связь с технологическими решениями; · выбор системы комиссионирования с учетом функционального назначения склада, числа и особенностей заказов, номенклатуры груза и т.д.; · выбор информационного обеспечения.

11. Определение вида (конструкции здания) и размеров склада. В соответствии с нормами технологического проектирования общая площадь склада делится на три основные категории помещений: · складские – основного производственного назначение; · подсобные; · вспомогательные. Складские помещения основного производственного назначения включают: · зону основного хранения или складские секции под хранение; · зону приемки, включая площади под сортировку и разбраковку; · зону комплектации с местами для предпродажной подготовки товаров; · охлаждаемые камеры; · цеха фасовки; · экспедиции приемки и отправки; · секции хранения конфликтных партий товара. Подсобные помещения: · ремонтные мастерские (механические, столярные, слесарные); · зарядные аккумуляторных батарей напольного электротранспорта; · места стоянки ПТО и мойка; · помещения для вентиляционных установок, тепловых камер (узлы ввода, водонагреватели), электрощитовая (трансформаторы, распределительные щиты); · машинное отделение холодильных камер; · ж/д и закрытые автотрнаспортные платформы и боксы; · материальный склад для хранения подсобных материалов, оборудования, инвентаря. · склад тары (хранение освободившейся и возвратной тары), кладовые отходов и упаковки и пресс для утилизации отходов; · склад: инвентарный и хозяйственный (для хранения хоз. инвентаря и уборочных машин); · помещение пожарно-сторожевой охраны и т.п. Площади вспомогательных помещений включают офисные (служебные) помещения для административно-управленческого персонала, бытовые помещения, комнаты образцов, столовую и т.д. При проектировании следует учитывать возможность кооперирования подсобных и вспомогательных служб. Общая конфигурация склада и планировочные решения складских площадей механизированных и автоматизированных складов во многом предопределяются выбором направления технической оснащенности и технологии грузопереработки. Рациональные объемно-планировочные решения складских площадей и разбивка их на рабочие зоны позволяет обеспечить оптимальный процесс переработки груза на складе при максимальном использовании имеющихся мощностей. Основным принципом деления складской площади является выделение складского пространства для последовательного осуществления логистических операций грузопереработки, с учетом особенностей поступления номенклатуры товара, характеристик складской техники, специфики комплектации заказа и партий отправки и т.д. Более 80% грузов, хранящихся на этих типах складов, приходится на тарно-штучную продукцию. В этом случае потребность в общей складской площади можно определить по формуле:

где

q – средняя нагрузка на 1 кв.м площади складирования при высоте укладки 1м; h – высота складирования

где

Т – число дней поступления грузов в год. Условный поддон – грузовая единица, сформированная на стандартном плоском поддоне размерами 800*1200 мм (высота поддона 150 мм) при высоте укладки товара 1050 мм. Объем 1 куб.м.

12. Планирование складских зон основного производственного назначения на складе. Выделяют следующие основные рабочие зоны: · зона разгрузки (ж/д рампа); · зона приемки; · зона основного хранения (стеллажное, штабельное); · зона комплектации заказа; · зона отгрузки (автомобильная рампа) · зона фасовки (при организации фасовочных работ); · экспедиция приемки (для приемки грузов в вечернее и ночное время, когда склад не функционирует, а ТС необходимо разгружать); · экспедиция отправки (для комплектации партий отгрузки, выполняет роль гаранта от рисков хищений). По общим компоновкам складов основным принципом классификации является расположение основной

|

– эксплуатационные расходы базового (сравнительного) и предлагаемого варианта;

– эксплуатационные расходы базового (сравнительного) и предлагаемого варианта;

- численность работников базового (0) и предполагаемого варианта (1);

- численность работников базового (0) и предполагаемого варианта (1); - грузооборот склада базового и предполагаемого вариантов.

- грузооборот склада базового и предполагаемого вариантов.

– средний уровень товарных запасов в базовом варианте и предполагаемом состоянии.

– средний уровень товарных запасов в базовом варианте и предполагаемом состоянии.

общая численность складского персонала (складских рабочих) базового варианта;

общая численность складского персонала (складских рабочих) базового варианта; количество рабочих, выполняющих ручные операции с грузом (перенос/поднятие груза на расстояние дальше чем 1,5 м и перенос груза при помощи средств малой механизации (ручные тележки и т.д.)

количество рабочих, выполняющих ручные операции с грузом (перенос/поднятие груза на расстояние дальше чем 1,5 м и перенос груза при помощи средств малой механизации (ручные тележки и т.д.) - количество рабочих, выполняющих механизированные работы в базовом варианте. В это количество включаются рабочие, выполняющие операции с грузом (погрузку, перемещение, выгрузку и т.д.) при помощи машин и механизмов. Ручное управление машинами относится к механизированным операциям. Вспомогательные элементы операций при этом можно выполнять вручную, но они не включаются в ручные операции.

- количество рабочих, выполняющих механизированные работы в базовом варианте. В это количество включаются рабочие, выполняющие операции с грузом (погрузку, перемещение, выгрузку и т.д.) при помощи машин и механизмов. Ручное управление машинами относится к механизированным операциям. Вспомогательные элементы операций при этом можно выполнять вручную, но они не включаются в ручные операции.

- вместимость (емкость) склада (м, условный поддон);

- вместимость (емкость) склада (м, условный поддон); - коэффициент использования площади;

- коэффициент использования площади;

- заданный объем грузооборота склада в год (т);

- заданный объем грузооборота склада в год (т); - средний срок хранения груза в днях;

- средний срок хранения груза в днях;