Утверждено Редакционно-издательским советом университета в качестве учебно-методического пособия 5 страница

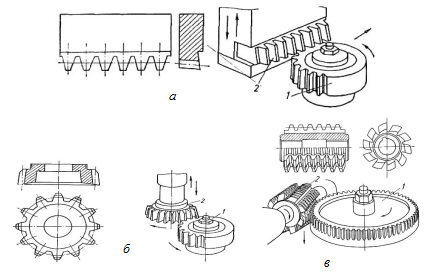

а б в Рис. 4.11. Методы копирования для нарезания зубчатых колес

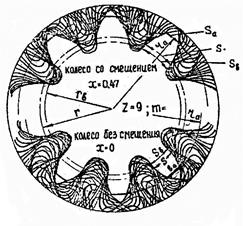

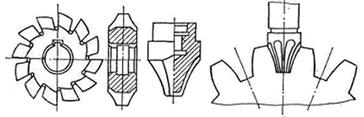

Для уменьшения номенклатуры инструментов допускается одним инструментом нарезать колеса одинакового модуля с одинаковой формой впадины между зубьями (когда число зубьев колес незначительно различается, например, z = 10...12), при этом вносится допустимая погрешность изготовления. 2. Метод обкатки (огибания) заключается в том, что режущему инструменту и заготовке сообщается такое же относительное движение, которое совершают зубчатые колеса, находящиеся в зацеплении. В качестве инструмента применяются производящее колесо 2 – долбяк (рис. 4.12, б),производящая рейка 2 (гребенка) (рис. 4.12, а) Инструмент, применяемый при нарезании колес методом обкатки на зубострогальных и зубофрезерных станках, стандартизован. Угол профиля рейки Преимуществом метода (огибания) обкатки является то, что одним и тем же инструментом изготавливают колеса с различными числами зубьев, поэтому номенклатура зуборезного инструмента получается значительно меньшей, чем при методе копирования.

Рис. 4.12. Метод обкатки

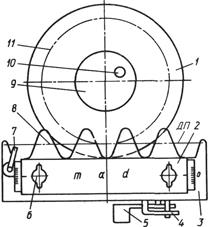

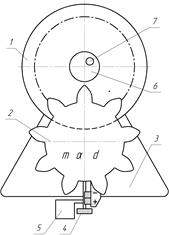

При нарезании зубчатых колес копированием и огибанием могут иметь место соответственно наложение (интерференция) и подрезание ножки зуба. Число зубьев, при котором происходит подрезание ножки зуба, называют минимальным. Описание лабораторной установки Лабораторная установка ТММ-2 (рис. 4.13, а) или ТММ-3 (рис. 4.13, б) позволяет моделировать процесс изготовления зубчатого колеса методом огибания (обкатки) – нарезания зубьев инструментальной рейкой. Установка ТММ-2 состоит: из подвижной каретки 3, на которой крепится рейка 2; поворотного диска 1, на котором крепится с помощью зажимного диска 9 и винта 10 бумажный диск-заготовка 11; клавиши 5 и зажимного рычага 4; прижимных винтов 6; направляющей проволоки 8 и рукоятки 7. На этой установке бумажный диск 11 имитирует заготовку колеса, зубчатая рейка 2 – исходный производящий контур режущего инструмента. В процессе движения рейка огибает диск 11 как ИПК заготовку. При перемещении рейки 2 влево на один шаг D y заготовка поворачивается на угол Dj = D y / r. При последовательном обведении зубьев рейки карандашом на диске получаются профили зубьев, которые моделируют в реальном масштабе зубья колеса, изготавливаемого на станке. Рейку 2 можно смещать относительно заготовки (диска 11) в радиальном направлении с фиксацией положения на линейной шкале.

а б Рис. 4.13. Лабораторные установки ТММ Порядок выполнения работы 1. Получить у преподавателя или учебного мастера (лаборанта): установку ТММ-2 (рис. 4.13, а) или ТММ-3 (рис. 4.13, б) и бумажный диск. 2. Выписать (из табл. 4.5 и с лабораторной установки) исходные данные для расчета геометрических параметров колес 3. Определить число z 1 зубьев колеса, нарезаемого на установке, по формуле 5, табл. 4.3. 4. Нанести на бумажный диск 1 делительную окружность 11 диаметром d 1. 5. Установить бумажный диск 1 на установку. Ослабить винт 10 (рис. 4.13) и установить бумажный диск 1. Т а б л и ц а 4.5 Исходные данные

6. Ослабить винты 6 и установить рейку 2 в нулевое положение. При этом риска на рейке 2 должна совпадать с нулевой отметкой на шкале, а делительная прямая рейки касаться делительной окружности изготавливаемого (нарезаемого) колеса. 7. Повернуть рычаг 4 в сторону клавиши 5 и переместить рейку 2 вправо до упора. При необходимости поворотом рукоятки 7 ослабить натяжение проволоки 8 и повернуть диск 1 в начальное положение. Рукоятку 7 вернуть в исходное положение. Нажимая на клавишу 5 и обрисовывая карандашом профили зубьев рейки, получить на диске 1 три четких профиля зубьев шестерни. Убедиться в подрезания ножки зуба на изображении заготовки при числе зубьев z 1 меньше минимального z min, для случая зацепления с рейкой. 8. Найти минимальное смещение рейки d, по формуле (4.14). 9. Ослабить винты 10 (рис. 4.13) и установить рейку 2 в положение соответственно величине минимального смещения d для предотвращения подрезания ножки зуба. 10. Переустановить диск 1 для возможности изображения коррегированных профилей зубьев. Для этого необходимо выполнить действия п. 7. 11. Повторить нарезание профилей зубьев (см. п. 7). Убедиться в отсутствии подрезания ножки. 12. Рассчитать в соответствии с табл. 4.3 геометрические параметры прямозубых цилиндрических колес внешнего зацепления, у которых будет исключено подрезание ножки зуба.

Из рис. 4.14 следует линейная взаимосвязь параметров:

13. Снять диск 1 с установки и обозначить на нем все геометрические параметры согласно рис. 4.4 и формулам табл. 4.3. 14. Измерить на диске 1 параметры зубчатого зацепления, перечисленные в табл. 4.3, и сопоставить их с расчетными значениями. Данные сравнительных расчетов поместить в табл. 4.6.

Т а б л и ц а 4.6 Сравнение геометрических параметров колес, полученных при нарезании с расчетными параметрами

15. На формате А4 (А3) изобразить взаимодействие двух эвольвентных профилей (рис. 3.1) по размерам, вычисленным согласно табл. 4.3, и обозначить все геометрические параметры сопряженных колес (см. рис. 4.4). 16. Оценить качество зацепления колес, для этого вычислить 17. Оформить отчет. Содержание отчета 1. Первый лист отчета должен содержать: цель работы; исходные данные (в форме табл. 4.6). 2. Последующие листы должны содержать последовательное изложение хода работы с пояснениями, расчетными формулами (из табл. 4.3). 3. Последний лист должен содержать выводы по работе. 4. К скрепленному отчету приложить бумажный диск-заготовку с зубьями шестерни (рис. 4.15), нарезанными без смещения и со смещением инструмента.

Рис. 4.15 Вопросы для самоконтроля 1. Сформулировать основной закон зубчатого зацепления. 2. Привести примеры профилей зубьев, соответствующие основному закону зубчатого зацепления. 3. Дать понятие эвольвенты окружности. 4. Преимущества применения эвольвентного профиля зубьев. 5. Понятие модуля зубчатого зацепления. 6. Способы изготовления зубчатых колес. 7. Что такое коррегирование зубчатых колес? 8. Для чего выполняют коррегирование колес? 9. Какие виды коррегирования существуют? 10. Как выбираются коэффициенты смещения сопряженных колес в зависимости от вида коррегирования? 11. По каким параметрам можно оценить качество зацепления? 12. Металлорежущие станки и инструменты, используемые для нарезания зубчатых колес. 13. Отличие методов копирования и огибания (обкатки) изготовления зубчатых колес.

Лабораторная работа № 5 ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОГО КОЭФФИЦИЕНТА ТРЕНИЯ И КОЭФФИЦИЕНТА Цель работы

|

, коэффициент высоты головки зуба для нормальных зубьев

, коэффициент высоты головки зуба для нормальных зубьев  , для укороченных –

, для укороченных –  (рис. 4.5).

(рис. 4.5).

,

,  ,

,  ,

,  , m.

, m.

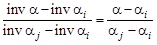

Чтобы точно, до градусов, определить угол зацепления передачи по значению инволюты, необходимо выполнить интерполяцию.

Чтобы точно, до градусов, определить угол зацепления передачи по значению инволюты, необходимо выполнить интерполяцию. .

.

град.

град.

по формуле (4.15) и

по формуле (4.15) и  ,

,  по формулам (4.17).

по формулам (4.17).