Получение гидропероксидов

В промышленности в наиболее крупных масштабах получают гидропероксид изопропилбензола (кумола), в менее значительных – гидропероксиды мета - и пара -цимола (изопропилтолуола) и мета - и пара -диизопропилбензола для их последующего превращения в фенол, мета - и пара -крезол, резорцин, гидрохинон. Для эпоксидирования олефинов используют, главным образом, гидропероксиды этилбензола и изобутана. Все они являются относительно стабильными веществами. При получении концентрированных гидропероксидов (80-95 %) требуются специальные меры безопасности: отсутствие перегревов и катализаторов разложения – металлов переменной валентности и их солей, кислот. При окислении углеводородов гидропероксды образуются по радикально-цепному механизму. Ингибиторы (фенол, олефины, серосодержащие соединения) сильно тормозят процесс, поэтому исходные углеводороды должны быть тщательно очищены от нежелательных примесей. Изопропилбензол, полученный алкилированием в присутствии твердого фосфорно-кислого катализатора, не пригоден для окисления. Для уменьшения индукционного периода добавляют в исходное сырье гидропероксид. Соли металлов переменной валентности разлагают гидропероксиды, однако в отдельных случаях их небольшие добавки ускоряют реакцию. Такой же эффект оказывает медь, даже если она присутствует в составе металла, идущего на изготовление аппаратуры. При получении гидропероксидов всегда образуются побочные продукты: спирты, кетоны, диметилфенилкарбинол, ацетофенон, моно- и дигидропероксиды. Повышению селективности способствует снижение температуры и степени конверсии, параметры поддерживают на оптимальном уровне, зависящем от экономических факторов. Температура составляет 100-1500С, полезно снижать ее по мере накопления гидропероксида, чтобы замедлить его разложение. Степень конверсии составляет от 30 до 10 %. Для получения алкилароматических гидропероксидов используют реакторы тарельчатого типа (рис.1, г) или каскад окислительных колонн (рис.1, в). Окисление ведут воздухом при давлении 0,3-0,5 МПа для изопропилбензола и 5-8 МПа – для изобутана (в последнем случае давление необходимо для поддержания смеси в жидком состоянии). Полученный раствор гидропероксида и побочных продуктов в исходном углеводороде обычно “укрепляют” или концентрируют путем отгонки углеводорода.

Кислотное разложение гидропероксидов Гидропероксиды способны к распаду под влиянием кислотных и щелочных катализаторов. В присутствии уже небольшого количества сильной кислоты (например, 0,1 % H2SO4) гидропероксиды распадаются с образованием фенолов и карбонильных соединений. Получается небольшое количество смол сложного строения. При повышении концентрации кислоты и температуры становится возможным превращение ацетофенона и ацетона в окись мезитила:

окись мезитила ОН

Разложение гидропероксидов характеризуется высокой скоростью: практически полное превращение, в присутствии 0,05-0,1 %-ной серной кислоты при температуре 50-600С, достигается за 2-3 минуты. Реакция тормозится водой и ускоряется образующимся фенолом. Ввиду высокой скорости процесса при его промышленной реализации очень важен эффективный отвод большого количества выделяющегося тепла (Q=2080 кДж/кг). Для этой цели применяют разбавители, которыми являются продукты реакции или ацетон. Для проведения реакции применяют проточно-циркуляционные установки (рис.2, а), когда выделяющееся тепло снимают в трубчатом реакторе за счет охлаждения его водой. Реакционную смесь на выходе из реактора частично отводят на дальнейщую переработку, но основное количество направляют на рециркуляцию: добавляют кислоту, катализатор и в насосе смешивают с исходным гидропероксидом. При такой системе время контакта лимитируется теплоотводом и является завышенным, рециркуляция ведет к повышенному выходу побочных веществ (на 1 т фенола получается 100-150 кг отходов). Другой способ состоит в проведении реакции в растворе ацетона и отводе тепла за счет его испарения. Ацетон конденсируют в обратном холодильнике и возвращают в реактор, который можно секционировать поперечными перегородками. Это, наряду с уменьшением концентрации фенола в растворе и времени контакта, снижает выход побочных продуктов.

Рис.2. Реакционные узлы для кислотного разложения гидропер-оксидов: а – проточно-циркуляционная установка; б – установка с отводом тепла за счет испарения ацетона.

Кислотным разложением гидропероксидов получают: · фенол (С6Н5ОН) – промежуточный продукт в производстве красителей, лекарственных и взрывчатых веществ; · гидрохинон, резорцин – применяют для получения легко отверждаемых фенолальдегидных полимеров, ингибиторов; · b-нафтол – используется в производстве красителей: · ацетон – является прекрасным растворителем.

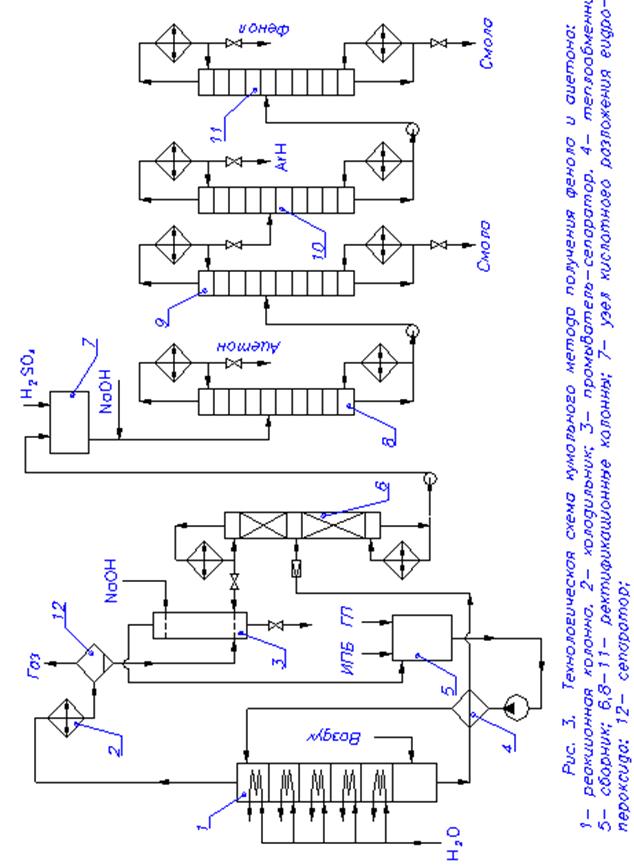

Технологическая схема кумольного метода получения фенола и ацетона представлена на рис.3.

|

2СН3-СО-СН3

2СН3-СО-СН3  СН3-СО-СН2-С(СН3)2

СН3-СО-СН2-С(СН3)2  СН3-СО-СН=С(СН3)2

СН3-СО-СН=С(СН3)2