Реакторы процессов жидкофазного окисления

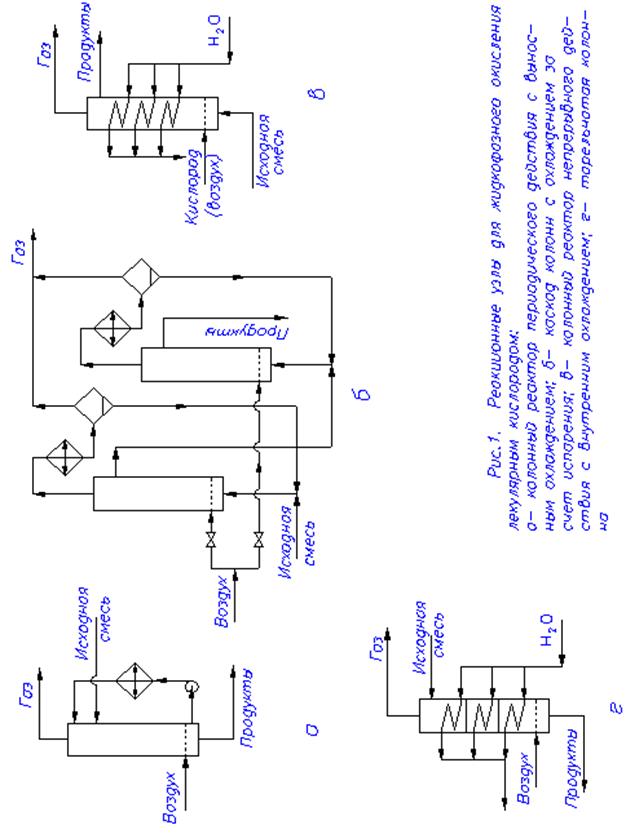

Подавляющее число процессов окисления осуществляют в жидкой фазе путем барботирования воздуха (реже - технического кислорода) через исходный органический реагент, в котором постепенно накапливаются продукты реакции. Если выбор температуры зависит от интенсивности и селективности процесса, то давление подбирается, главным образом, с целью поддержания реакционной массы в жидком состоянии. Наибольшее применение получили барботажные колонны высотой 10-15 м и диаметром 2-3 м. Их в некоторых случаях секционируют горизонтальными ситчатыми или колпачковыми тарелками или соединяют в каскады. Поскольку карбоновые кислоты корродируют обычную сталь, для изготовления аппаратуры применяют алюминий, титан или некоторые легированные стали, стабильные к действию органических кислот. Важным обстоятельством является способ отвода большого количества выделяющегося тепла. Имеются системы с внутренними теплообменниками, что усложняет конструкцию реактора. Более предпочтительны реакторы с выносными теплообменниками и циркуляцией жидкости через них. Еще выгоднее отводить тепло за счет испарения исходного углеводорода или растворителя, которые конденсируют из отходящего газа в обратном конденсаторе и возвращают в реактор. В новых установках, работающих при температуре выше 1500С, за счет реакционного тепла вырабатывают пар, а давление используют для частичного разделения смеси, для получения холода и т.д. Схемы реакторов для проведения процессов жидкофазного окисления представлены на рис. 1.

Характеристика реакторов: 1. Реактор периодического действия с выносным охлаждением за счет циркуляции жидкости через водяной холодильник. Циркуляцию возможно осуществлять и в противоположном направлении, в том числе и естественным путем – за счет различия плотностей жидкостей в колонне и в циркуляционном контуре. Исходный реагент загружают в аппарат по окончании предыдущей операции, подогревают до нужной температуры (в это время вместо воды в холодильник поступает пар) и начинают подавать

воздух. Распределительным устройством служит перфорированная труба, ситчатая или решетчатая тарелка. 2. Непрерывное проведение процесса в единичной барботажной колонне возможно при целевом получении продуктов, стойких к дальнейшему окислению (уксусная кислота, ароматические кислоты). Окисляемое вещество и воздух подают в низ реактора (прямоток), а продукты отбирают сверху. Отвод тепла можно осуществлять циркуляцией через водяной холодильник или встроенными внутренними холодильниками. 3. Если селективность процесса зависит от степени конверсии исходного вещества, то единичная барботажная колонна не выгодна для непрерывного процесса из-за сильного перемешивания жидкости. Такой процесс лучше проводить в каскадных барботажных колоннах: жидкая реакционная масса последовательно перетекает из колонны в колонну, а воздух подают раздельно в каждую. Теплоотвод может осуществляться за счет испарения углеводорода или растворителя. Их пары конденсируются в обратных холодильниках, находящихся над каждой колонной. 4. Тарельчатая колонна. В ней жидкость перетекает сверху вниз с одной тарелки на другую, а воздух движется противотоком. Для охлаждения в змеевики, помещенные в слои жидкости на каждой тарелке, пропускают воду. Возможно и выносное охлаждение.

Во всех реакторах периодического и непрерывного действия режим окисления регулируют, изменяя скорость подачи окислителя и исходного органического реагента. Температуру обычно замеряют в нескольких точках по высоте реактора; реакционную массу периодически анализируют. При жидкофазном окислении необходимо исключить образование взрывоопасных смесей в местах, где имеется сплошная газовая фаза, то есть в верхней части барботажных колонн и в пространстве над каждой тарелкой (рис.103 г). Это достигается высокой степенью конверсии кислорода в совокупности с выбором давления в зависимости от летучести исходного органического вещества. Иногда в пространство над жидкостью предусмотрена подача азота и т.д.

|