ГОСТ 24521-90Контроль неразрушающий оптический. Термины и

определения. ГОСТ.23476-92. Контроль неразрушающий. Методы оптического вида. Общие требования. Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта и регистрации образующихся индикаторных следов визуально или с помощью преобразователя (датчика). Капиллярные методы применяют для обнаружения дефектов в деталях простой и сложной формы. Эти методы позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. В качестве проникающих веществ используют керосин, цветные, люминесцентные и радиоактивные жидкости, а также применяют метод избирательно фильтрующихся частиц. Применение капиллярных методов регламентировано стандартами: Контроль неразрушающий капиллярный. Термины и определения. Контроль неразрушающий. Капиллярные методы контроля. Люминесцентный метод Контроль неразрушающий. течеискания. Контроль методом цветной дефектоскопии. Дефектоскопия цветная. Методика контроля. 4.3. Выбор методов неразрушающего контроля. Методы неразрушаюшего контроля не являются универсальными. Каждый из них может быть использован наиболее эффективно для обнаружения определенных дефектов. Выбор метода неразрушаюшего контроля определяется конкретными требованиями практики и зависит от материала, конструкции исследуемого объекта, состояния его поверхности, характеристики дефектов, подлежащих обнаружению, условий работы объекта условий контроля и технико-экономических показателей. Перечень методов неразрушающего контроля конкретного изделия или группы изделий, характеризующихся сходными материалами, режимами эксплуатации, химическими технологическими средами, устанавливается нормативно-техническими документами по теу:ич. ской диагностике этих объектов. Влияние различных факторов на выбор неразрушающих методов контроля. Материалы деталей оборудования химических и других потенциально опасных производств различаются составом, степенью деформации, микро- и макроструктурой, термической обработкой плотностью и другими свойствами. Наличие в них дефектов вызывает локальное изменение свойств, которое может быть обнаружено с помощью различных методов. Поэтому в технической диагностике применяют комплексный подход к выявлению дефектов, т.е. используют одновременно несколько методов. Поверхностные и подповерхностные дефекты в ферромагнитных сталях обнаруживают намагничиванием детали и фиксацией при этом поля рассеивания с помощью магнитных методов. Те же дефекты в изделиях, изготовленных из немагнитных сплавов, например, жаропрочных, нержавеющих, нельзя выявить магнитными методами. В этом случае применяют, например, электромагнитный метод. Однако и этот метод непригоден для изделий из пластмасс. В этом случае оказывается эффективным капиллярный метод. Ультразвуковой метод малоэффективен при выявлении внутренних дефектов в литых конструкциях и сплавах с высокой степенью анизотропии. Такие конструкции контролируют с помощью рентгеновских или гамма лучей. Конструкция (форма и размеры) деталей также обусловливает выбор метода контроля. Если для контроля объекта простой формы можно применить почти, все методы, то для контроля объектов сложной формы применение методов ограничено. Объекты, имеющие большое количество выточек, канавок, уступов, геометрических переходов, трудно контролировать такими методами, как магнитный, ультразвуковой, радиационный. Крупногабаритные объекты контролируют по частям, определяя зоны наиболее опасных участков. Состояние поверхности изделия, под которым подразумевают ее шероховатость и наличие на ней защитных покрытий и загрязнений существенно влияет на выбор метода и подготовку поверхности к исследованиям. Грубая шероховатая поверхность исключает применение капиллярных методов, метода вихревых токов, магнитных и ультразвуковых методов в контактном варианте. Малая шероховатость расширяет возможности методов дефектоскопии., Ультразвуковой и капиллярный методы применяют при шероховатости поверхности по 5-му и более высокому классу; магнитный и вихретоковый — не менее 3-го класса. Защитные покрытия не позволяют применять оптические, магнитные и капиллярные методы. Эти методы можно применять только после удаления покрытия. Если такое удаление невозможно, применяют радиационные и ультразвуковые методы. Электромагнитным методом обнаруживают трещины на деталях, имеющих лакокрасочные и другие неметаллические покрытия толщиной до 0,5 мм и неметаллические немагнитные покрытия до 0,2 мм.

—Атлас дефектов стали. Пер. с нем. - М.: Металлургия, 1979 г. —Каталог дефектов металлоконструкции при изготовлении и эксплуатации аппаратов и трубопроводов, ставших причиной разрушений или выявленных с помощью УЗД. - М.: ВНИИнефтемаш, 1992 г. 3. Ермолов И.Н. Контроль ультразвуком (краткий справочник). - М.: НПО ЦНИИТМАШ. 1992 г. 4. Крауткрамер Й., Крауткрамер Г. Ультразвуковой контроль материалов. Справочник. - М.: Металлургия, 1991 г. 5. Неразрушающий контроль и диагностика. Справочник. Под ред. В.В.Клюева.- М.: Машиностроение, 1995 г. 6. Неразрушающий контроль металлов и изделий. Справочник. Под ред. Г.С.Самойлое'ича. - М.: Машиност зение, 1976 г. 7. Приборы для неразрушающего контроля материалов и изделий. Справочник. Под ред. В.В.Клюева. - М.: Машиностроение, 1986 г. 8. Технические средства диагностирования. Справочник. Под ред. В.В.Клюева. • М.: Машиностроение, 1989 г. 9. Химченко Н.В., Бобров В.А. Неразрушающий контроль в химическим и нефтяном машиностроении. - М.: Машиностроение, 1978 г. 10 Рекомендации. Классификация видов поверхностного разрушения (изломов) металлов. - М.: ВНИИНМАШ, 1979 г. 11. ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики. 4.4. Дефекты сварных швов и методы их обнаружения и контроля Сварным швам присуши типовые металлургические дефекты: раковины, газовые поры, шлаковые включения и др., а также дефекты неправильной технологии сварки и термообработки: непровар, изменение размеров зерен, горячие и холодные трещины, ликвации. Требования к сварке и последующей термической обработке разнообразны, зависят от свойств свариваемых материалов, назначения, конструкции и условий эксплуатации объектов и регламентируются стандартами, правилами устройства и эксплуатации изделий,» техническими условиями на изготовление, производственными! инструкциями и технологической документацией. Контроль сварных швов производят: • в процессе изготовления изделия, • при приемно-сдаточных испытаниях, • при эксплуатации изделия в соответствии с Правилами Последовательность и объем контроля должен соответствовать требованиям нормативной документации (НД) на изделие. Результаты контроля фиксируются в паспорте изделия и в эксплуатационной документации. Контроль проводят неразрушающими или разрушающими методами. Основными видами неразрушающего контроля сварных соединений являются: • визуальный и измерительный, • ультразвуковой (УЗД), • радиоскопический (допускается по инструкции, • стиюскопирование, • измерение твердости, • гидравлические (или пневматические) испытания. Кроме этого могут применяться другие методы (акустическая эмиссия, магнмтография, цветная дефектоскопия и др.) в соответствии с НД на изделие. Целью визуального контроля является выявление трещин всех видов и направлений, свищей и пористости наружной поверхности шва, подрезов, наплывов, прижогов, незапланированных кратеров, смещения и совместного увода кромок свариваемых элементов, не прямолинейности соединяемых элементов, несоответствия формы и размеров швов требованиям технической документации. УЗД и радиографический контроль проводят с целью выявления внутренних дефектов. Метод контроля выбирают из условия более точного и полного выявления недопустимых дефектов с учетом физических свойств металла и конструкции изделия. Согласно ГОСТ 14782-76 УЗД сварных соединений проводят, как правило, эхо-методом. Так как в стыковых швах дефекты чаще всего ориентированы параллельно поверхностям свариваемых кромок, то прозвучивание осуществляют поперечно продольным сканированием. Идентификацию выявленных дефектов производят в соответствии с ГОСТ 14782-76. Согласно последнему дефекты сварных соединений подразделяют на пять классов. Цветной и магнитопорошковый дефектоскопии подвергают сварные швы, не доступные для контроля радиографическим или ультразвуковым методам, а также сварные швы сталей склонных к образованию трещин при сварке, определяемые согласно РД26-11-01. Магнитопорошковая и цветная дефектоскопия сварных соединений и объемы контроля сосудов и аппаратов проводятся в соответствии с ГОСТ 26-01-84, ОСТ 26-5. Контроль стилоскопиронанием проводят с целью подтверждения соответствия марки металла деталей и сварного шва: требованиям НД. При стилоскопировании руководствуются Инструкцией по стилоскопированию основных и сварочных материалов. Дефектные сварные швы, выявленные при контроле, должны быть удалены, швы вновь сварены и подвергнуты стилоскопированию. Правила отбора для определения химического состава сварных швов и наплавленных металлов установлены ГОСТ 7122-81. Эти правила включают в себя выбор места взятия пробы, зачистку, способ вырезания из шва, способ подготовки поверхности к проведению анализа. Определение механических свойств материала сварного соединения производят путем вырезания его из контролируемой конструкции или от специально сваренных для проведения испытаний контрольных образцов. ГОСТ 6996-91 устанавливает методы отбора образцов, условия проведения испытаний и оценку их результатов при следующих видах испытаний: • испытании металла различных участков сварного соединения • испытании металла различных участков сварного соединения! • испытании металла различных участков сварного соединения • измерении твердости различных участков сварного • испытании сварного соединения на статическое растяжение; • испытании сварного соединения на статический изгиб; • испытании сварного соединения на ударный разрыв. Сварные соединения подвергают испытаниям на сопротивляемость образованию холодных и горячих трещин металла швов и зоны сплавления сварных соединений при всех способах сварки плавлением и имитации сварочного термического цикла. Сущность методов состоит в высокотемпературной деформации металла в процессе сварки до образования трещин под действием внешних сил, создаваемых испытательной машиной (машинные методы), под действием внутренних сил от усадки шва и формоизменения свариваемых элементов (технологические методы). Форму образцов и схему деформирования выбирают в зависимости от толщины основного металла, способа сварки, объекта испытания иориентации трещин, которые необходимо воспроизвести при испытании. Металлографическому исследованию подвергают стыковые свари, соединения, определяющие прочность сосудов: 2.1.работающих под давлением более 5 МПа (50 кгс/см3) и* 2.2.изготовленных из легированных сталей, склонных к подкалу Перечень, порядок, объем и специальные виды испытан сварных соединений определяют Правила устройства эксплуатации конкретных изделий и другая НД. НОРМАТИВНЫЕ ДОКУМЕНТЫ ПО СВАРНЫМ СОЕДИНЕНИЯМ ГОСТ 2601-92. Сварка металлов. Термины и определения основ»' понятий. ГОСТ 3242-79. Соединения сварные. Методы контроля качества. ГОСТ 6996-91. Сварные соединения. Методы определения механичен свойств. ГОСТ 7122-81. Швы сварные и металл наплавленный. Методы отбора п; для определения химического состава. ГОСТ 7512-88. Контроль неразрушающий. Соединения сварш Радиографический метод. ГОСТ 8713-90. Сварка под флюсом. Соединения сварные. Основные конструктивные элементы и размеры. ГОСТ 5264-89. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. ГОСТ 11534-91. Ручная дуговая сварка. Соединения сварные под острым тупыми углами. Основные типы, конструктивные элемент размеры. ГОСТ 11969-93. Сварка плавлением. Основные положения и обозначение ГОСТ 14771-89. Дуговая сварка в защитном газе. Соединении свари. Основные типы, конструктивные элементы и размеры. ГОСТ 14782-86. Контроль неразрушающий. Швы сварные. Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры. Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры. Сварка дуговая. Основные типы, конструктивные элементы и размеры. Соединения сварные из двухслойной коррозионностойкие стали. Основные типы, конструктивные элементы и размеры Сварка металлов. Классификация. Конструкции сварные. Метод оценки хладостойкости пс реакции на ожог сварной дугой. Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры. Свариваемость сталей. Метод оценки влияния варки плавлением на основной металл. Контроль неразрушающий. Швы сварных соединена трубопроводов. Магнитографический метод. Сварка металлов плавлением. Статистическая оценка качества по результатам неразрушающего контроля. Контроль неразрушающий. Соединения сварные. Электрорадиографический метод. Общие требования. Сварные швы из стали. Эталонные образцы для калибров оборудования ультразвукового контроля. Эталонный образец № 2 для ультразвукового контроля сварных швов. Швы сварных соединений сосудов и аппаратов, работающий под давлением. Радиографический метод контроля. Сосуды и аппараты стальные сварные. Технические требования. Швы сварных соединений сосудов и аппаратов, работающий под давлением. Методы ультразвукового контроля. Швы стыковых и угловых сварных соединений сосудов аппаратов, работающих под давлением. Выбор методов неразрушающего контроля. Контроль неразрушающий. Сварные соединения. ОСТ26-1-87. Швы сварных соединений из титана и титановых сплавов. Типы и конструктивные элементы. - М.: НИИХИММАШ. ОСТ 26-3-87. Сварка в химическом машиностроении. - М.: НИИХИММАШ. ОСТ26-2044-83. Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением'. Методика ультразвукового контроля. - М.: НИИХИММАШ. ОСТ 26-2079-80. Швы сварных соединений сосудов и аппаратов, работающих поддавлением. Выбор методов неразрушающего контроля. -Волгоград: ВНИИПТхимнефтеаппаратуры. ОСТ 26-01-84-78. Швы стальных соединений с чльных сосудов и аппаратов, работающих под давлением. Методика магнитопорошкового метода контроля. - Иркутс:;: НИИхиммаш. ОСТ 26-01-163-84. Сосуды многослойные рулонированные стальные высокого давления. Методика ультразвукового контроля сварных соединений. Сварка плавлением сталей. Сварные соединения. Типы, конструктивные элементы и размеры. Швы сварных соединений сосудов и аппаратов, работающих под давлением. Рентгенотелевизионный метод контроля. -Волгоград: ВНИИПТхимнефтеаппаратуры. ОСТ 26-11-14-88. Сосуды и аппараты, работающие под давлением. Газовые и жидкостные методы контроля герметичности. - Волгоград: ВНИИПТхимнсфтеаппаратуры. Рентгенография сварных соединений. Контроль неразрушающий. Цветной метод контроля сварных соединений наплавленного и основного металла. Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомныхэнергетических установок. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения. Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля. ПиНАЭГ-7-015-89. Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Магнитопорошковый контроль. ПиНАЭГ-7-016-89. Унифицированные методики контроля основных материалов, сварных соединений и наплавки оборудования и трубопроводов АЭУ. ПиНАЭГ-7-017-89. Унифицированная методика контроля основных материалов, сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль. ПиНАЭГ-7-019-89. Унифицированная методика контроля основных материалов сварных соединений и наплавки оборудования и трубопроводов АЭУ. Контроль герметичности. Газовые и жидкостные методы. ПиНАЭГ-10-021-90. Правила устройства и эксплуатации локализующих систем безопасности атомных станций. ПиНАЭГ-10-31-92. Основные положения по сварке локализующих систем безопасности атомных станций. ПиНАЭГ-10-32-92. Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций. РД 24.200.04-90. Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений нефтехимической аппаратуры. РД 24.201.07-90. Швы сварных соединений сосудов и аппаратов из алюминия и его сплавов. Методика ультразвукового контроля. РДИ 26-01-06-81. Контроль неразрушающий. Швы сварных соединенй сосудов и аппаратов, заготовки деталей сепараторов с титана и его сплавов. Методика контроля ультразвуковые эхо-методом. - Северодонецк:: НИИхиммаш. РДИ 26-01-128-80. Инструкция по ультразвуковому контролю стыковых сварных соединений химической аппаратуры из сталей аустенитного и аустенитно-ферритного классов с толщиной стенки от 8 д 30 мм. - М.: НИИХИММАШ. РД 26-11-01-85. Инструкция по контролю сварных соединений, недоступны для проведения радиографического и ультразвукового контроля. - М.: НИИХИММАШ. РД 26-11-8-86. Соединения сварные. Механические испытания. РД 34.17.302-97. Котлы паровые и водогрейные. Трубопроводы пара и горяча воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения. (ОП 501 Щ 97). - М.: НПП "Норма", 1997. РД 2730.940.102-92. Котлы паровые и водогрейные, трубопроводы пара и горяча воды. Сварные соединения. Общие требования. РД2730.940.103-92.Котлы паровые и водогрейные, трубопроводы пара и горяча воды. Сварные соединения. Контроль качества. РД 304-10-003-90. Инструкция по контролю сварных соединений изделий криогенного машиностроения, недоступных для проведения радиологическим и ультразвуковым контролем. - АО Криогенмаш. РД 50-694-90. Методические указания. Надежность в техник? Вероятностный метод расчета на усталость сварных соединений. Радиографический контроль сварных соединений сосудов, работающих под давлением (18-06-ИК77). - Волгоград: ВНИКТИнефтехим оборудования. Инструкция по ультразвуковому контролю сварных соединений технологического оборудования (РДИ 38.18.016-94). - Волгоград: ВНИКТИнефтехимоборудования. Контроль качества сварных соединений визуально-оптическим методом. Технологическая инструкция. - Волгоград: ВНИИПТхим-нефтеаппаратуры, 1990. Инструкция по ультразвуковому контролю сварных соединений технологического оборудования (РДИ 38.18.002-83). - Волгоград: Инструкция по проведению магнитопорошкового контроля качества оборудования и сварных соединений (18-04-ИК-76). - Волгоград: ВНИКТИнефтехимоборудования, 1976. Основные положения по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций (ОП 501 ЦЦ75). - М.: ЦНИИТМАШ. Методика ультразвукового контроля сварных соединений трубопроводов КС с применением дефектоскопа USK-7D и толщиномера DME-DL. - РАО "ГАЗПРОМ", ИТЦ "Оргтехдиагностика", 1997. Согл. ГГТН 17.09.97. Инструкция, по ультразвуковому методу контроля сварных стыковых соединений трубопроводов из полиэтилена. - М.: АО НИИХИММАШ, фирма "ПЕРГАМ". Согл. с ГГТН Россия 03.12.97. Методические указания ЦНИИТМАШа по ультразвуковому контролю сварных соединений: ИЦУ-3-84. Методика контроля головными УЗ волнами. ТИ-108.2728.253.03.00063. УЗД головными волнами сварных соединений трубопроводов ГЦК Ду-850 ВВЭР-1000. ТИ-108.2728.03.253.00064. УЗД головными волнами сварных соединений 'МЦУ-7-90. Методические указания по УЗД шпилек головными волнами. МЦУ-4-93. Методика УЗД сварных соединений трубопроводов Ду-100 и Ду-200 с трубопроводом ГЦК Ду-500 ВЭР-440. МЦУ-5-28-93. Методика УЗК стыковых сварных соединений трубопровода ГЦК Ду-500. МЦУ-2-95. Методика УЗК аустенитных сварных соединений битуматора; РБ-800. МЦУ-7-96. Методика УЗК аустенитных сварных соединений трубопроводов 0 325x15 АЭС с РБМК-1000. 5. КРИТЕРИИ ПРОЧНОСТИ И ДИАГНОСТИКА НАПРЯЖЕННО-ДЕФОРМАЦИОННОГО СОСТОЯНИЯ 5.1.Критерии сопротивления различным видам разрушения. Ключевым звеном в оценке технического состояния оборудования, расчетах на прочность, определении остаточного ресурса является оценка предельного состояния и критериев прочности оборудования для конкретных режимов и условий эксплуатации. Разрушение тел является сложным процессом и включает в себя несколько стадий: зарождение микротрещин при напряжении, рекомбинация микротрещин при напряжении, рекомбинация микротрещин при пластическом деформировании материала, образование и рост магистральной трещины, разделение тела на фрагменты. Зарождение микротрещин и пластическая деформация имеют дислокационный механизм. В зависимости от механических свойств материалов, конструктивных, технологических и эксплуатационных факторов возможно возникновение трех основных видов разрушения: хрупкого, квазихрупкого и вязкого. Такая классификация условна и основана на поведении материала перед его разрушением. В хрупком теле предварительная деформация практически отсутствует; в пластическом она имеет место. Признаки вида разрушения наблюдают по внешнему виду излома (фрактография). Признаки хрупкого и пластическо го разрушения

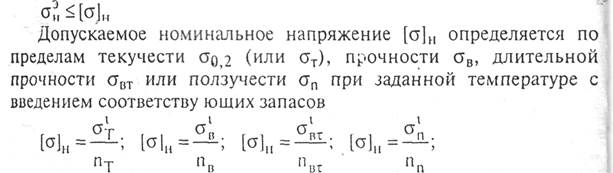

Каждый из этих видов разрушения существенно отличается по уровню номинальных и местных разрушащих напряжений и деформаций, скорости развития трещин, времени живучести детали с трещинами. В зависимости от характера приложения нагрузки разрушение может происходить при стационарной и циклической изменяющейся нагрузке. Соответственно расчеты на прочность проводят до критериям сопротивления разрушению при стационарном, малом и многоцикловом нагружениях. При расчетах прочности и ресурса несущих нагрузку элементов оценки разрушения применяют различные критерии: силовые, деформационные, энергетические. Традиционные инженерные расчеты прочности при статическом нагружении базируются на двух основных предположениях: о сплошности (бездефектности) конструкционных материалов и о разрушении детали при достижении в наиболее нагруженной точке опасных (критических) напряжений. Действующие в элементе конструкции номинальные эксплуатационные напряжения не должны превышать допустимые

Номинальные напряжения а„ рассчитывают в предположении упругого деформирования материалов, теории пластин и оболочек. Расчеты выполняют для выбора или контроля основных размеров несущих сечений. Для отражения факторов, приводящих к возникновению местных пластических деформаций, расчеты прочности на стадии образования трещин дополняют поверочными расчетами по предельным нагрузкам,

Даже при условии экспериментальной проверки запасы пр0 и п_ должны быть не ниже 1,1-1,3 и 1,25-1,5 соответственно. Разрушение элементов конструкции с трещинами (исходными или возникшими в процессе эксплуатации) также может быть хрупким, квазихрупким или вязким. Виды разрушения определяются уровнем местных пластических деформаций в вершим трещины и отличаются по номинальным разрушающим напряжениям, скоростям развития трещин, виду излома. Расчеты на прочность в этом случае проводят по критериям критическим температурам хрупкости Тс, разрушающим напряжениям или нагрузкам, критическим значениям коэффициентов интенсивности напряжений Kjc и деформаций Kje. Критическую температуру определяют экспериментально по установленным методикам. Под коэффициентом интенсивности напряжений (деформаций) понимают напряженное (деформационное) состояние и окрестности вершины трещины при упругих деформациях. Коэффициент интенсивности напряжений пропорционален действующему номинальному напряжению и зависит от формы и размеров тела D, трещины 1 и способа нагружения.

Дислокационный механизм зарождения микротрещин лежит и в основе усталостного разрушения металлов. В этом случае усталостные трещины возникают в результате циклического деформирования кристаллической решетки металла, если максимальных за период цикла усилий достаточно для появления пластических сдвигов. Различают разрушение при малоцикловой и много цикловой усталости. Разрушение от малоцикловой усталости - это в условиях повторного упругопластического деформирована»' числом циклов до разрушения 5-10М которое является условной границей мало- и многоцикловой усталости для пластических сталей и сплавов и определяет среднее число циклов для перехода упругопластического к упругому циклическому деформирование При малоцикловой усталости различают: жесткое нагружение, циклическое нагружение, при котором средние и амплитудные значения циклических деформаций сохраняют свои исходиные значения; мягкое нагружение — циклическое нагружение, при котором средние и амплитудные значения циклических напряжен сохраняют свои исходные значения. Критериями прочности и долговечности элементов конструкций малоцикловой усталости являются: коэффициенты запаса прочности по местным деформациям еа или напряжениям оа; заданного режима нагружения

Численные значения коэффициентов nc, no, nN устанавливают, с учетом типа конструкции и машин, условий их эксплуатацииответственности, опыта проектирования, эксплуатации и изготовления, точности расчетов и задания исходной информации рассеивания характеристик нагруженности имеханических свойств Для сосудов, работающих под давлением, технологических трубопроводов, применяемых в энергетическом и химическом машиностроении, в магистральных трубопроводах ne = na = 2, nN = 10 При определении малоцикловой долговечности и оценка накопления повреждений используют: значения циклически упругопластических и односторонне накопленных деформаций При много цикловой усталости при одновременном воздействии нормальных и касательных переменных напряжений коэффициент прочности

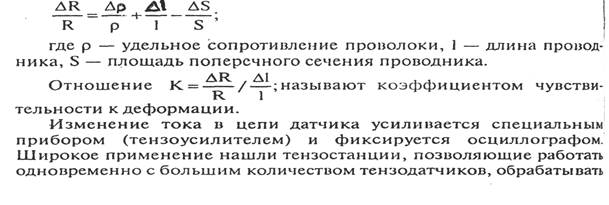

где коэффициент К учитывает влияние на сопротивление усталости следующих факторов: концентрации напряжений, масштабный фактор, качество обработки поверхности, эксплуатационные факторы (температуру, коррозию, чистоту нагружения, облучение и другие); технологические методы поверхностного напряжения. Оборудование считают неработоспособным, если его основные силовые элементы имеют запасы прочности ниже установленных нормативными документами (ГОСТ 14249-89, ГОСТ 25859-83): пт = 1,5 — запас прочности по пределу текучести, пв = 2,4 — запас прочности по пределу прочности, пд = 1,5 — запас по пределу длительной прочности, na = 2,0 — запас прочности по амплитудным напряжениям. В эксплуатации величина прочности определяется фактическими физико-механическими свойствами металла конструкции и ее фактической нагруженностью. В связи с перераспределением напряжений за счет возникающих пластических деформаций и отдельных частях конструкции наметилась тенденция к понижению "запасов прочности и проведению расчетов по предельным нагрузкам и деформационным критериям, учитывающим указанное перераспределение. Такие расчеты рекомендуют проводить для газгольдеров, трубопроводов, сосудов, работающих под давлением. Предельным состоянием сосудов и аппаратов, подвергающихся при эксплуатации равномерной коррозии, it соответствии с РД 26-10-87 является уменьшение толщины его станки до предельной (расчетной) величины, ниже которой не обеспечивается необходимый запас его несущей способности. Отдельные локальные повреждения, выявленные при диагностировании, могут являться концентраторами напряжений и снижать прочность и долговечность сосудов. Поэтому определение работоспособности сосудов осуществляют на основе прочностных расчетов нагруженных элементов по их фактическому состоянию с учетом имеющихся повреждений и изменений физико-механических свойств металла. Если расчетный коэффициент запаса прочности ниже установленных значений, то принимают решение о снижении рабочих параметров (температуры, давления) или вывода его из эксплуатации. 5.2. Определение напряженно-деформационного состояния оборудования. Оценка напряженно-деформационного состояния (НДС) оборудования является основой для заключения о его работоспособности, безопасной эксплуатации и определении остаточного ресурса. Исследования НДС проводятся аналитическими, экспериментальными и расчетно-экспериментальными методами. Аналитические методы исследования НДС базируются на известной идеализации объекта исследования, свойств конструкционных материалов, режимов эксплуатации объекта. Они не учитывают изменение технического состояния объекта при эксплуатации (старения конструкционных материалов, прирабатываемости, перераспределения нагрузки между элементами конструкции, коррозию, износ и другие процессы деградации), а также широкую гамму режимов и условий эксплуатации. Вызывает определенные трудности расчет сложно-напряженного состояния объекта при наличии не всегда известных граничных условий или их изменения в процессе эксплуатации, изменения режимов и условий работы. В основе традиционных методов расчета НДС сосудов,; К более общим методам расчета НДС конструкций различной конфигурации, позволяющим рассчитывать НДС конструкций] отличающихся от правильных геометрических форм (с учетом; дефектов монтажа, мест коррозии, несплошностей и других дефектов) относятся методы граничных и конечных элементов. Метод конечных элементов (МКЭ) относится к вариационно^ разностным приближенным методам решения задач поля. Сущност^ метода состоит в переходе от континуальной расчетной модели сплошного тела с дискретной модели, состоящей из конечных элементов простой геометрической формы (треугольников, тетраэдров и др.). Задача отыскания напряженно-деформационного поля в континуальной модели сводится к отысканию напряжений и деформаций в конечном числе узловых точек, соединяющих конечные элементы. Эти расчеты проводят с помощью ЭВМ по специальным программным комплексам. Однако и эти методы по: указанным причинам не всегда точно описывают напряженно: деформационное состояние объекта в условиях реальной эксплуатации. Поэтому экспериментальные методы исследования НДС являются единственной гарантией объективности наших знаний о техническом состоянии. Наиболее широкое применение в экспериментальных исследованиях НДС нашли методы тензометрироваыия. Суть метода состоит в изменении электрического сопротивления проводника (проволочного или фольгового датчика) или полупроводникового элемента при его растяжении (сжатии). Изменение сопротивления проводника связано с деформацией формулой

Требования к тензорезисторам и методам тензометрирования установлены следующей нормативной документацией: ГОСТ 20420-91. Тензорезисторы. Термины и определения. ГОСТ 21616-76. Тензорезисторы. Общие технические условия. Р50-54-54-88. Расчеты и испытания на прочность. Экспериментальные Косвенно об уровне напряжений можно судить по изменению шгнитного поля напряженного тела. В этом случае необходимо знать корреляционную связь между параметрами магнитного поля и напряженным состоянием материала. Принцип работы такой измерительной аппаратуры основан на магнитоупругом эффекте ферромагнитных материалов, заключающемся в том, что при внешнем силовом воздействии, вызывающем деформацию и напряжения, в материале происходит изменение намагниченности. Эти изменения характеризуются соответствующим уровнем электромагнитных импульсов (шумов Бакхаузена), возникающих при приложении внешнего магнитного поля. Для качественной оценки напряженно-деформационного состояния используют также тензочувствительные покрытия, методы муара, интерферометрии, голографии. Широко применяется исследование НДС на моделях. Информация об остаточной деформации элемента сосуда может. быть получена при изменении расстояния между реперными точками, линиями или по искажению сетки, нанесенной на поверхность объекта при проведении и

|

СПРАВОЧНАЯ ЛИТЕРАТУРА

СПРАВОЧНАЯ ЛИТЕРАТУРА

В численном виде информацию о показаниях датчиков, хранить ее в памяти и выдавать ее в удобной для анализа и отчета форме. Тонзодатчики прикрепляются к поверхности объекта (обычно приклеиваются и ориентируются в направлении измеряемого напряжения. Тензодатчики могут изготавливаться в виде розетки, дозволяющей одновременно измерять напряжения в нескольких направлениях.

В численном виде информацию о показаниях датчиков, хранить ее в памяти и выдавать ее в удобной для анализа и отчета форме. Тонзодатчики прикрепляются к поверхности объекта (обычно приклеиваются и ориентируются в направлении измеряемого напряжения. Тензодатчики могут изготавливаться в виде розетки, дозволяющей одновременно измерять напряжения в нескольких направлениях.