Приемное устройство

Не менее важным фактором в процессе получения пленки является достижение однородности толщины. Для данной скорости выхода экструдата и коэффициента раздува калибр пленки задается скоростью приемных зажимных валков. Желательно предусмотреть конструкцию зажимных валков с регулируемой высотой, что позволяет сократить расстояние от головки. Уменьшенная высота обеспечивает лучшую поддержку и стабильность пузыря и позволяет пленке входить на приемные валки теплой, минимизируя морщины из-за нарушений оптимальной геометрии пузыря. Тянущие валки ведут уплощенную пленку от этой точки до намоточного устройства. Вытянутая в двух или в одном направлении, пленка после линии кристаллизации продолжает охлаждаться воздухом окружающей среды, а затем постепенно складываться расходящимися под некоторым углом складывающими щеками.

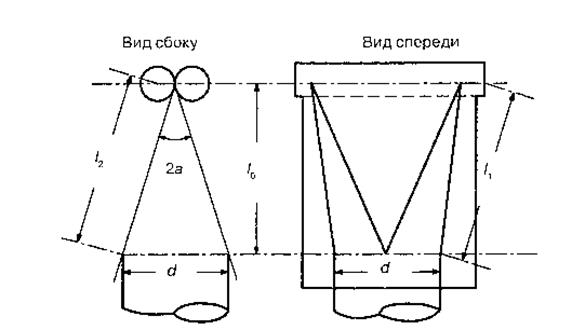

Рисунок 32. Устройство складывания рукава

Движение пленки и ее вытяжка осуществляются обрезиненной, плотно прижатой к пленке парой валков. При складывании рукава на пленке могут образовываться складки (из геометрии известно, что длина образующей на фронтальной и профильной проекциях различна). Для исключения образования складок необходимо подобрать оптимальный угол развода рамок, их симметричное положение относительно рукава и высоту подъема каретки. Захватывающий ролик служит для приемки пленки и сохраняет герметичность внутри пузыря. Избыточный или неравномерный прижим ролика вызывает сморщивание пленки. Чрезмерно большие расстояния между головкой пресс-формы и захватывающим роликом могут нарушить стабильность пузыря, в то время как недостаточное расстояние может привести к вытягиванию пленки по центру. Следовательно, желательно, чтобы захватывающий ролик легко выставлялся по высоте и можно было регулировать его прижим. Каретку, а вместе с ней и приемное устройство с тянущими валками необходимо поднять на такую высоту, чтобы исключить сваривание пленки по внутренней поверхности. Линия кристаллизации не должна достигать складывающего устройства. Далее рукав в сложенном виде может либо разрезаться по бокам ножами и наматываться на две бобины одинарным слоем, либо не разрезаться и наматываться двойным слоем на одну бобину. Перед намоткой пленки в рулоны она разравнивается по ширине наклонными или винтовыми направляющими роликами. Одновременно с намоткой производится снятие статического электричества с помощью нейтрализаторов, ионизирующих воздух, или в результате увлажнения воздуха. Образование статического электричества можно снизить уменьшением сил трения пленки на направляющих роликах, для чего в валках имеются отверстия, через которые нагнетается воздух. При намотке необходимо обеспечить определенное усилие натяжения и исключить образование складок. Отрезанные кромки поступают на переработку в гранулятор и могут вновь добавляться в первичный полимерный материал. Готовая пленка наматывается в виде рулонов на бобины, изготовленные из бумаги или пластмассы. При наматывании на бобину в месте утолщения пленки получается валик и плоскостность намотки нарушается. Для предотвращения образования складок нужно постепенно утолщенное место перераспределять по толщине бобины, что достигается вращением формующей головки вместе с рукавом вокруг подводящего патрубка, вращением приемного устройства или вертикально расположенного экструдера вместе с головкой. В тех случаях, когда пленка наматывается на две бобины в виде однослойного полотна, рукав по краям обрезается дисковыми или плоскими наклонными лезвиями. Широко применяется также бес- кромочное разрезание рукава по линиям сгиба пленки наклонными ножами, введенными внутрь рукава. При изготовлении пленки проводятся периодический или непрерывный контроль ее толщины по ширине и длине полотна, а также внешний осмотр с целью выявления дефектов. Прочностные и оптические показатели пленки оценивают в соответствии с ГОСТом[5].

|