Ионная полимеризация по карбонильной группе

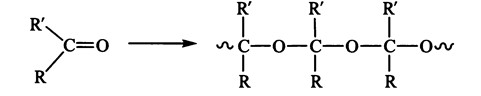

Полимеризацию по карбонильной группе приводит к образованию полимеров, основные цепи макромолекул которых состоят из чередующихся атомов С и О:

К полимеризации по карбонильной группе способны альдегиды (формальдегид, ацетальдегид, трихлорацетальдегид и другие алифатические альдегиды), кетоны (ацетон) и тиокетоны (гексафтортиоацетон, хотя в случае тиокетонов полимеризация идет по связи С=S) и некоторые другие карбонильные соединения. Специфической особенность полимеризации карбонильных соединений (за исключением формальдегида) является низкая предельная температура этого процесса.

Анионная полимеризация протекает в присутствии веществ основного характера — соединений щелочных и щелочно-земельных металлов (гидроксиды, оксиды, соли карбоновых кислот), алкоксидов и алкилпроизводных алюминия, карбонилов переходных металлов. В случае наиболее изученной анионной полимеризации формальдегида чаще используют инициирование аминами и другими азотсодержащими основаниями, для которых возможны следующие схемы генерирования активных центров: Обрыв цепи возможен вследствие передачи цепи на агенты ограничения ROH(в том числе и на воду):

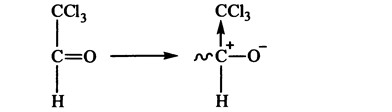

Для полимеризации альдегидов с длинными алифатическими радикалами требуются более сильные основания, так как вследствие индукционного эффекта алкильного заместителя происходит дестабилизация растущего аниона из-за увеличения электронной плотности на атоме кислорода: Замещение атомов водорода в алкильной группе альдегидов или кетонов на электроноакцепторные атомы галогенов существенно увеличивает их склонность к анионной полимеризации по карбонильной группе. Так, трихлорацетальдегид (хлораль) легко полимеризуется даже под действием такого слабого основания, как пиридин:

Изоцианаты R-N-C=O под влиянием анионных инициаторов (металлорганические соединения, Na, NaCN, основания Манниха) полимеризуются по двойным связям С=N:

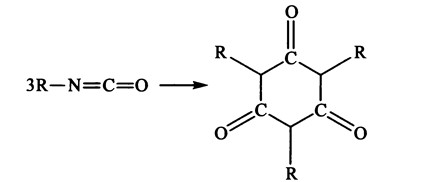

Вследствие низкой предельной температуре некоторые изоцианаты образуют в условиях анионного инициирования преимущественно циклический тример изоциануратной структуры:

Нитрилы полимеризуются в пристуствии некоторых кислот Льюиса (ТiCl4, SnCl4):

18. Пластические массы на основе стирола и его сополимеров. В промышленности стирол получают в основном дегидрированием этилбензола в присутствии катализаторов:

Этилбензол в промышленности получают из бензола и этилена, главным образом жидкофазным методом в присутствии трихлорида алюминия в качестве катализатора

Полистирол получают полимеризацией мономерного стирала.

Полистирол представляет собой термопластичный материал с высокими диэлектрическими показателями. Он химически стоек, водостоек, бесцветен, прозрачен, растворяется в ароматических и хлорированных углеводородах, простых и сложных эфирах. Однако полистирол имеет низкую механическую прочность и невысокую теплостойкость. Стирол может полимеризоваться как по радикальному, так и по ионному механизмам. Полимер, получаемый полимеризацией по радикальному механизму, имеет атактическую структуру и является аморфным; полимер, получаемый ионно-координационной полимеризацией, в зависимости от типа катализатора, может быть аморфным или кристаллическим (изотактическим). Аморфный полистирол получают разными способами - в блоке (в массе), эмульсии, суспензии или растворе в присутствии инициаторов, или без них (путем термической полимеризации). Изотактический пеяистирол получают в присутствии стереоспецифических катализаторов Циглера - Натта. В промышленности полимеризацию стирола осуществляют в блоке, эмульсии и суспензии. Полимеризация в растворе не нашла широкого применения. Наиболее перспективными промышленными методами получения полистирола являются: 1. блочная полимеризация стирола с неполной конверсией мономера (непрерывный способ); 2. суспензионная полимеризация стирола (периодический способ); 3. блочно-суспензионная полимеризация стирола (периодический способ). Эмульсионная полимеризация стирола (периодический способ) находит в промышленности гораздо меньшее применение, чем блочная, суспензионная и блочно-суспензионная. Получаемый эмульсионный полистирол имеет худшие диэлектрические свойства, чем полистирол, синтезируемый блочным и суспензионным способами. Полимеризация стирола в массе (блоке) в настоящее время получила большое распространение. Она может проводиться в присутствии и в отсутствие инициатора. Инициаторами полимеризации по радикальному механизму обычно являются пероксид бензоила, динитрил азобисизомасляной кислоты и др. Продукты распада инициаторов входят в состав макромолекул полистирола, вследствие чего этим способом не удастся получить полистирол с высокими диэлектрическими показателями. В промышленности для получения полистирола высокой степени чистоты полимеризацию мономера осуществляют без инициатора (термическая полимеризация). Блочный полистирол прозрачен, бесцветен, он пропускает 90% видимой части света. Для улучшения свойств полистирола его сополимеризуют с другими мономерамн. В последние годы значительно увеличился объем производства ударопрочного полистирола марки УПС (привитой сополимер стирола к каучуку), имеющего высокую ударную вязкость и другие улучшенные показатели механических свойств. Все большее развитие получает производство АБС-пластиков, представляющих собой сополимер стирола, акрилонитрила и бутадиена. Практическое применение нашли сополимеры стирола с метилметакрилатом, акрилонитрилом, а-метилстиролом, винилкарбазолом, винилтолуолом, бутадиеном, дивинилбензолом. Со всеми этими мономерами, кроме дивинилбензола, получаются сополимеры линейного строения, с дивинилбензолом — сополимеры пространственного строения. Сополимер стирола с дивинилбензолом широко используется для получения ионообменных материалов. Большое техническое применение нашли сополимеры стирола с акрилоиитрилом, выпускаемые в промышленности под маркой CH. Сополимер СН-20 (бисерный) представляет собой продукт суспензионной полимеризации смеси мономеров, состоящей из 20% акрилонитрила и 80% стирола. Он выпускается как пластифицированным, так и непластифицированным. Сополимер отличается от гомополимера повышенной теплостойкостью и более высокими механическими показателями.

|