Производственный цикл - организация

производственного процесса во времени Производственный цикл — это промежуток времени от момента запуска в производство изделия до момента полного его изготовления, комплектации, приемки и сдачи на склад. Производственный цикл измеряется в днях, часах, минутах. Показатель продолжительности производственного цикла широко применяется во внутризаводском планировании: • при обосновании величины производственной программы предприятия, цеха, участка; • в разработке календарного графика движения предметов труда в процессе производства (логистика производства); • при расчете объемов незавершенного производства и величины оборотных средств. Одной из важнейших задач при организации производственного процесса является достижение минимально возможной длительности производственного цикла. Сокращение длительности производственного цикла обеспечивает: • уменьшение потребности в оборотных средствах и длительности их оборота; • уменьшение площади складских помещений для хранения незавершенного производства, запасов сырья и материалов; • улучшение использования основных фондов; • снижение себестоимости продукции.

Производственный цикл изготовления изделия может быть представлен (рис. 1.5):

Структура производственного цикла, т.е. соотношение затрат времени на различные виды работ и перерывов, не одинакова на предприятиях различных отраслей. Например, на предприятиях с непрерывным процессом производства наибольший удельный вес имеет цикл технологического процесса, а в сельском или лесном хозяйстве - цикл естественных технологических процессов. Длительность цикла технологического процесса зависит от трудоемкости выполняемых операций и способа передачи партий, обрабатываемых деталей с операции на операцию или с одного рабочего места на последующее. Технологический процесс — совокупность способов и методов производства конкретного продукта, состоит из конкретных этапов — операций. Операция - часть технологического процесса, осуществляемая рабочим или бригадой над одним предметом труда на одном рабочем месте. В зависимости от применяемых средств труда выделяются следующие операции: • ручные. Например, сборка и упаковка; • машинно-ручные, которые выполняются с помощью машин при непрерывном участии рабочего. Например, работа на экскаваторе, тракторе, ручная сварка; • машинные, когда участие рабочего ограниченно. Например, установка детали на станок-автомат, пуск станка, контроль обработки и снятие детали;

• автоматизированные, выполняются на станках-автоматах с числовым программным управлением и автоматических линиях. Если изделие подлежит обработке по нескольким операциям, то возможно три видадвижения предметов труда в технологическом процессе: 1. последовательное; 2. параллельно-последовательное; 3. параллельное. Последовательный вид движения деталей заключается в том, что пооперационной обработке подвергается полностью вся партия изделий и каждая последующая операция начинается только после завершения обработки этой партии на предшествующей операции. Длительность последовательного технологического цикла (Тцтехн) рассчитывается по формуле

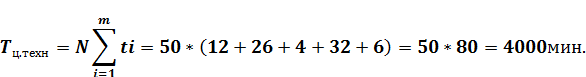

где N - количество деталей, входящих в партию; ti - норма времени на ti-ю операцию; т — число операций. При последовательном виде движения производственный цикл наиболее продолжительный, так как его длительность находится в прямой зависимости от количества деталей в партии и нормы времени. Применение последовательного вида движения рационально при непродолжительных, малотрудоемких операциях или невозможности применения иного технологического принципа организации цехов (участков), прежде всего в единичном или мелкосерийном производствах. Для сокращения производственного цикла применяется параллельно-последовательный вид движения деталей, когда вся обрабатываемая партия делится на транспортные группы по N штук в каждой. Транспортная группа изделий обрабатывается на каждой операции без перерывов (обязательное условие): первая передается на вторую операцию, а вторая — поступает на первую операцию. За счет параллельного (смежного) выполнения части работ достигается сокращение технологического цикла на определенную величину. Еще более значительное сокращение производственного цикла достигается при параллельном движении деталей, при котором обрабатываемые транспортные группы изделий передаются с операции на операцию непрерывно. Для исключения межоперационных технологических простоев рассчитывают баланс производственной мощности и устраняют узкие места, т.е. устанавливают дополнительное количество единиц оборудования по операциям с длительным процессом обработки. Параллельно-последовательный и параллельный вид движения деталей применяют на трудоемких операциях в среднесерийном, крупносерийном и массовом производствах. Пример. Партия деталей А в размере 50 шт. подлежит металлообработке по следующим операциям и нормам времени в минутах на деталь: токарная = 12), фрезерная (t2 = 26), сверлильная (t3 = 4), шлифовальная (t4 = 32), слесарная (t5 = 6). Рассчитайте длительность технологического цикла данной партии: • при последовательном виде движения деталей; • при параллельно-последовательном виде движения деталей при условии, что партия делится на две транспортные группы по 25 шт. в каждой. Решение:

Графически это можно представить так (рис. 1.6).

t1-300 t2-650 t3-100 t4-800 t4-800 t5-150

Рис. 1.6. Производственный цикл при последовательном виде движения партии деталей по операциям

На токарной операции длительность составила 600 мин. (50 • 12); фрезерной — 1300 мин.; сверлильной - 200 мин.; шлифовальной - 1600 мин.; слесарной - 300 мин. Общая сумма — 4000 мин

|