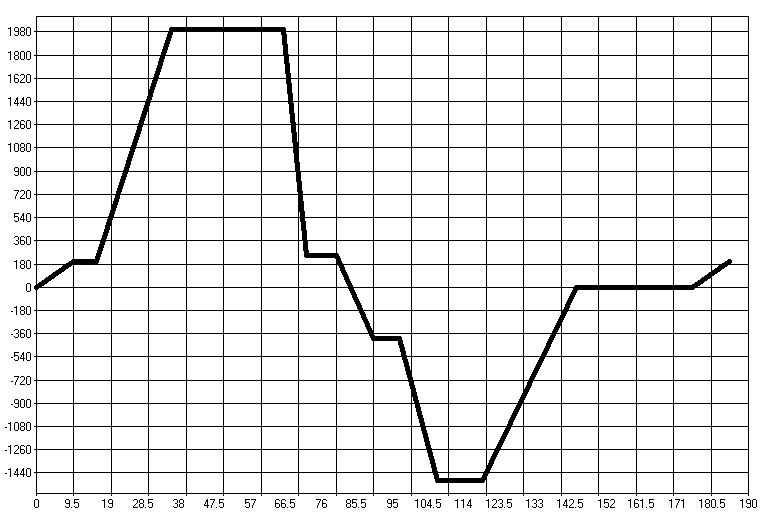

Временные и скоростные параметры рабочего цикла

Рис.1 – Тахограмма рабочего цикла электропривода ротора МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ СУМСКОЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ КАФЕДРА КОМПЬЮТЕРНЫХ НАУК СЕКЦИЯ КОМПЬЮТЕРИЗИРОВАННЫХ СИСТЕМ УПРАВЛЕНИЯ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту на тему: «Электропривод ротора фильтрующей подвесной центрифуги» по дисциплине: «Автоматизированный электропривод»

Рук. проекта В.Д. Червяков к.н.т., доцент

Исполнитель студент гр. су-01 А.И. Паламарчук

СУМЫ 2014 Содержание

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ ВВЕДЕНИЕ

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЦЕНТРИФУГИРОВАНИЯ. ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДУ РОТОРА 3 ВЫБОР СИСТЕМЫ ЭЛЕКТРОПРИВОДА. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ СИЛОВОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА 4 РАСЧЕТ МОЩНОСТИ И ВЫБОР ПРИВОДНОГО ЭЛЕКТРОДВИГАТЕЛЯ 4.1 Анализ теплового режима работы электродвигателя 4.2 Расчет и построение нагрузочной диаграммы механизма 4.3 Вычисление расчетной мощности электродвигателя 4.4 Выбор электродвигателя 4.5 Составление расчетной схемы механической части ЭП 4.6 Расчет момента инерции электропривода 4.7 Расчет и построение нагрузочных диаграмм электропривода 4.8 Проверка двигателя по перегрузке и по условиям пуска 4.9 Проверка двигателя по нагреву 5 ВЫБОР ЭЛЕТРООБОРУДОВАНИЯ СИЛОВОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА 5.1 Выбор комплектного электропривода 5.2. Состав тиристорного электропривода 5.3. Описание функциональной схемы тиристорного электропривода 6 МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ СИЛОВОЙ ЧАСТИ ЭЛЕКТРОПРИВОДА 7 РАСЧЕТ ПЕРЕХОДНЫХ ПРОЦЕССОВ В РАЗОМКНУТОЙ СИСТЕМЕ ЭП ЗАКЛЮЧЕНИЕ СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ Приложение А – Листинг программы расчета переходных процессов Приложение Б – Переходные процессы при пуске Приложение В – Переходные процессы при торможении Приложение Г – Конструкторская документация

ДПТ - двигатель постоянного тока ПЧ-АД - преобразователь частоты - асинхронный двигатель СУТА - система управления технологическим агрегатом ТП - тиристорный преобразователь ТП-Д - тиристорный преобразователь - двигатель УУКиС - устройство управления, контроля и сигнализации ЭП – электропривод СИФУ - система импульсно-фазового управления ОВ - обмотка возбуждения СУ - система управления

Для разделения неоднородных систем, состоящих из двух или более фаз (суспензий и эмульсий), применяют метод центрифугирования, основанный на воздействии силового центробежного поля на неоднородную систему. Машины для разделения неоднородных систем в центробежном поле называют центрифугами. Их применяют в химической, пищевой, медицинской, металлургической и других отраслях народного хозяйства. В упрощенном виде центрифуга представляет собой быстро вращающийся вокруг своей оси пустотелый ротор. Суспензия (или эмульсия) загружается в ротор периодически или непрерывно. Продукты разделения выводятся из ротора также периодически или непрерывно. Особенностью подвесных центрифуг с верхним приводом и нижней выгрузкой продукта является шарнирная подвеска вертикального вала с ротором, допускающая отклонение системы от вертикальной оси и самоцентрирование вращающихся масс. Вследствие этого центрифуги малочувствительны к неравномерной загрузке ротора и обладают большой динамической устойчивостью во время работы. Подвесные центрифуги получили широкое распространение во многих отраслях промышленности: химической, сахарной, пищевой, металлургической и др. Наибольшее распространение они нашли в химической и сахарной промышленности; в других производствах их используют при обработке суспензий с нерастворимой твердой фазой, когда необходимо достичь высокой степени обезвоживания твердой фазы; при обработке продуктов, измельчение которых нежелательно и т.д. Машины широко применяются для обработки поваренной соли, сульфата аммония, нафталина, поташа, кварцевого песка, серы, борной кислоты, утфеля сахарного производства и др.

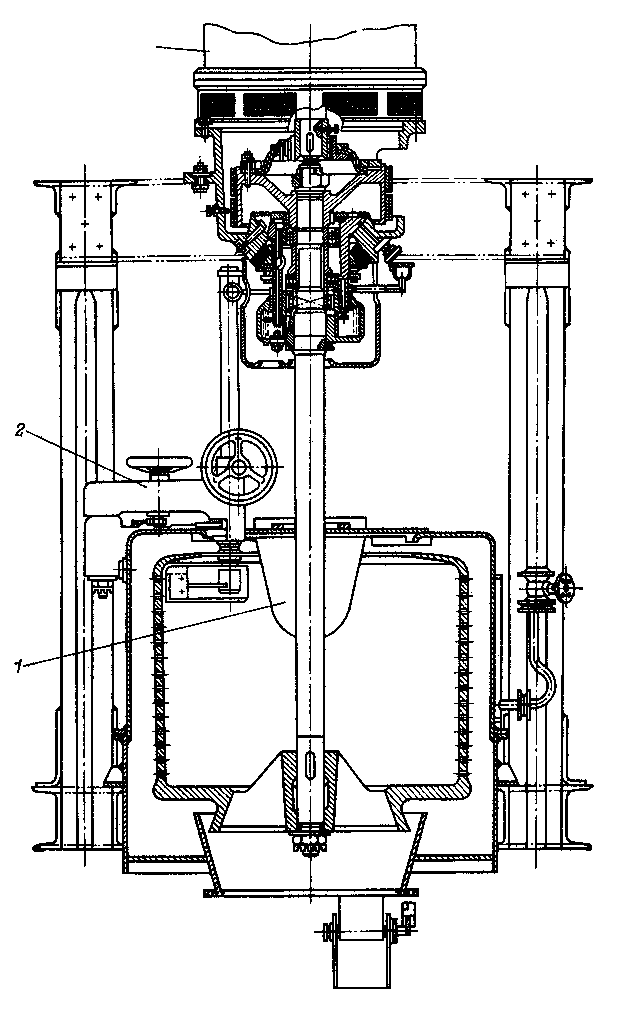

Центрифугу изготавливают из углеродистой стали и чугуна. Основными узлами центрифуги являются ротор 14, привод 11, кожух 13 с крышкой 12, тормоз 9 и металлоконструкция 3. Центрифуга устанавливается на металлоконструкции, состоящей из двух опорных стоек и двух продольных балок-швеллеров №24, соединенных болтами в верхней части стоек. Центрифуга приводится во вращение вертикальным двигателем 7, который рассчитан на непрерывную работу центрифуги при загрузке ее 800–1200 кг. Электродвигатель рассчитан на работу при температуре окружающей среды до +90°С и относительной влажности 95%. Механический тормоз 9 в центрифуге кроме аварийного торможения осуществляет дотормаживание центрифуги после основного электрического рекуперативного торможения электродвигателя.

Ротор центрифуги – цилиндрический, с перфорированной обечайкой, подвешен на нижнем конце вала и выложен внутри подкладным и фильтрующим ситами. Загрузка производится с помощью специального лотка 1, закрепленного на кожухе и входящего внутрь ротора. Механизированная выгрузка осадка из ротора (механизм среза 2) осуществляется с помощью ножа специальной конструкции, закрепленного на крышке кожуха.

Рассмотрим устройство основных узлов центрифуги более подробно. Ротор подвесной центрифуги изготавливают сварным из углеродистой стали. Высокие требования предъявляют к качеству и контролю сварки. Сварку ротора должны производить только дипломированные сварщики.

Ротор подвесной центрифуги (рис. 1.2) состоит из обечайки 2, верхнего днища 3, розетки 6 и нижнего днища 1. Розетка состоит из ступицы 5, обода 7 и спиц 4, через проемы которых производится разгрузка ротора.

Привод подвесной центрифуги (рис. 1.3) является шарнирной опорой вала и предназначен для передачи ротору вращения от электродвигателя через эластичную соединительную муфту. Муфта закреплена на тормозном шкиве и соединена с валом двигателя с помощью шлицевых втулок. Основные детали привода – корпус 12, тормозной шкив 14, эластичная резиновая муфта 15, ленточный тормоз 18. Корпус подшипников 6 опирается верхней шаровой поверхностью в гнезде корпуса привода и зафиксирован от кругового вращения специальным болтом 11. Алюминиевая коробка 4 для масла закреплена на валу 22 и вращается вместе с ним. Кроме того, имеются заборн

соответственно для смазки шаровой поверхности и заливки масла в алюминиевую коробку. В корпусе подшипников расположен вал, подвешенный на двух радиальных и одном упорном подшипниках качения. Со стороны тормозного шкива корпус закрыт крышкой 13. Смазка подшипников – жидкая, с местной циркуляцией в результате скоростного напора масла, создаваемого в заборной трубке, закрепленной в нижней части корпуса подшипника. Циркуляция масла контролируется манометром (избыточное давление должно быть не менее 0, 01 МПа). Центрифуга укомплектована механизмом среза с ручным управлением

(рис. 1.4). Основной его деталью является нож 12, закрепленный на нижнем цилиндрическом конце штанги 10, совершающей возвратно-поступательное движение во втулке корпуса 8. Корпус через ось 2 соединен с кронштейном 1, жестко установленным на кожухе. Поворот корпуса вокруг оси осуществляется маховиком 6 через валик 5 и шестерню 4, которая заходит в зацепление с зубчатым сектором 3. Нож в нерабочем положении (выведенный из ротора) фиксируют в специальном секторе 9 с помощью имеющегося на штанге зуба. Только при выведенном из ротора и зафиксированном ноже возможен пуск двигателя.

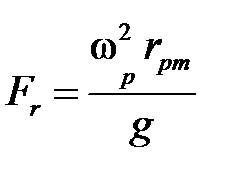

i hV5K7+JZJIFu9pAQBDx1AGPPQzU6gPGCB4ZO2ZAoj6kJo0sYKlGnQxjtbJ0eCSNEI37nfYSBHD6H WiHhT+FpwjgzYSiXqQmjSxgqa6pDGO3UqXMThu8jmdsXOpAo1VVUQfaHkyzkicTiQxOGJoyXPpJ8 ygpDucz3Qhj8wXr4hwIuGct/U2B/gdAuw3H7Px+u/gEAAP//AwBQSwMEFAAGAAgAAAAhAFYi8hni AAAADAEAAA8AAABkcnMvZG93bnJldi54bWxMj8FqwzAMhu+DvYPRYLfVcZtkJYtTStl2KoO1g9Gb G6tJaGyH2E3St596Wm/60cevT/lqMi0bsPeNsxLELAKGtnS6sZWEn/3HyxKYD8pq1TqLEq7oYVU8 PuQq02603zjsQsWoxPpMSahD6DLOfVmjUX7mOrS0O7neqECxr7ju1UjlpuXzKEq5UY2lC7XqcFNj ed5djITPUY3rhXgftufT5nrYJ1+/W4FSPj9N6zdgAafwD8NNn9ShIKeju1jtWUtZpIJQCbGIgd0A kSxegR1pSudJDLzI+f0TxR8AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEAABMAAAAA AAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACU AQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEA7yay2kIGAAA7 QgAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAViLyGeIA AAAMAQAADwAAAAAAAAAAAAAAAACcCAAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA8wAAAKsJ AAAAAA== "> Центрифугированием или фугованием называется разделение неоднородных систем при помощи центробежных сил. Центрифугирование технических суспензий и шлаков производится двумя методами. По первому их разделение осуществляется благодаря использованию объемных сил дисперсной фазы, по второму – объемных сил дисперсной среды и частично дисперсной фазы. В первом случае центрифугирование выполняется в роторах имеющих сплошную стенку, во втором – перфорированную. Разделение в сплошных роторах можно сравнить с отстаиванием в поле тяжести, хотя особенности центробежного поля и обуславливают разницу в протекании этих процессов. Центрифугирование в перфорированных роторах является своеобразным процессом, отдельные элементы которого сходны с процессами фильтрации, прессования шлаков и т.д. Основным показателем работы центрифуги является индекс производительности, характеризующий относительную разделяющую способность центрифуги. Его рассчитывают по формуле: Σ = 2 π r рт LFr, (2.1) где L – длина ротора центрифуги периодического действия или цилиндрической части ротора шнековой центрифуги, м; r рт – радиус ротора, м; Fr – фактор разделения на радиусе ротора r рт.

, (2.2) где ω р – угловая скорость ротора, рад/с; g – ускорение свободного падения, м/с2. Значения r рт и ω р зависят от конструктивных особенностей центрифуги. С их увеличением фактор разделения растет. Максимальное значение его практически достигается увеличением угловой скорости (при вынужденном уменьшении радиуса ротора). Центрифугирование суспензий и шлаков в перфорированных роторах называется центробежной фильтрацией. В общем случае оно состоит из следующих трех процессов, протекающих в результате воздействия на обрабатываемый продукт центробежных сил инерции: 1) фильтрации с образованием осадка, т.е. отделения частиц, взвешенных в жидкости, при прохождении последней через проницаемую стенку ротора центрифуги; 2) отжима жидкости из образовавшегося осадка; 3) удаления из осадка жидкости, удерживаемой молекулярными силами.

Процесс, состоящий из отжима и отделения пленочной и капиллярной жидкости, называется центробежным отжимом. Примерами этого процесса являются центрифугирование сахарного утфеля и сульфата аммония.

Подвесные центрифуги с верхним приводом являются машинами периодического действия. Процесс центрифугирования в них обычно происходит следующим образом. Ротор центрифуги на ходу при неполной или полной скорости вращения загружается материалом, подлежащим обработке. Если загрузка произведена при неполном вращении ротора, то

процесса содержит минимальное количество отделяемой жидкости, которая удерживается на поверхности частиц твердой фазы и в местах их соприкосновения. Чтобы избавиться от остатков жидкой фазы, осадок промывают другой жидкостью (иногда несколькими). Под действием центробежного поля промывная жидкость удаляется, и содержание ее с течением времени становится минимальным. Выгрузка с помощью механических ножей осуществляется при вращении ротора с небольшой скоростью. Рабочий цикл центрифуги характеризуется тахограммой работы привода ротора (см. ТЗ, рис.1). Электрооборудование центрифуг обычно работает в условиях химически агрессивной, невзрывоопасной среды с повышенной относительной влажностью воздуха (до 95%) при температуре до +40 С. В этом случае, при нарушении естественного охлаждения, исполнение электродвигателей должно быть не менее IP44 или необходимо продуваемое исполнение с подводом чистого воздуха. Наибольшую мощность электродвигателей имеют центрифуги периодического действия, применяемые в производстве сахара. Поэтому перегрузочная способность двигателя должна быть достаточной для устойчивой работы электропривода в периоды максимальной нагрузки. Кроме того, аппаратура, установленная на самих центрифугах, должна работать в условиях значительных вибраций и тряски.

Основные требования к электроприводу таких центрифуг: обеспечить оптимальные динамические режимы при постоянных ускорении и замедлении центрифуги и стабилизировать ее частоты вращения при загрузке, выгрузке и фуговке. Если учесть большие моменты инерции центрифуг, то вопрос применения экономичного электропривода, обеспечивающего рекуперацию энергии в сеть при торможении, здесь занимает важное место.

Выбор системы электропривода для центрифуги зависит, в основном, от технологического процесса. При этом необходимо учитывать следующие факторы: частоту процессов реверса, требуемое быстродействие, капитальные и эксплуатационные затраты, КПД, сложность и надежность электропривода и др. Для центрифуг с частым реверсом наиболее подходит быстродействующий реверсивный электропривод постоянного тока по системе ТП–Д. Следует иметь в виду, что на быстродействие электропривода в целом оказывают влияние инерционности всех его элементов. Наибольшее влияние на время переходного процесса оказывает электромеханическая постоянная времени. Если она мала, то целесообразно осуществлять реверс по цепи якоря, что позволяет заметно сократить общее время переходного процесса. Если же она соизмерима с постоянной времени цепи возбуждения двигателя, имеет смысл использовать более экономичный привод с реверсом по цепи возбуждения. Электроприводы с управлением по цепи возбуждения двигателя, очевидно, менее дороги, поскольку функции регулирования в основном сосредоточены в маломощной цепи возбуждения. Приводы с рекуперативным торможением имеют высокий КПД (порядка 90%). Однако следует иметь в виду, что реверсивные преобразователи с совместным управлением вентильными группами имеют меньший КПД из-за потерь энергии от уравнительного тока. Для регулируемого привода центрифуги может быть применен и электропривод переменного тока по системе ПЧ–АД либо электропривод с вентильным двигателем. По технико-экономическим показателям и

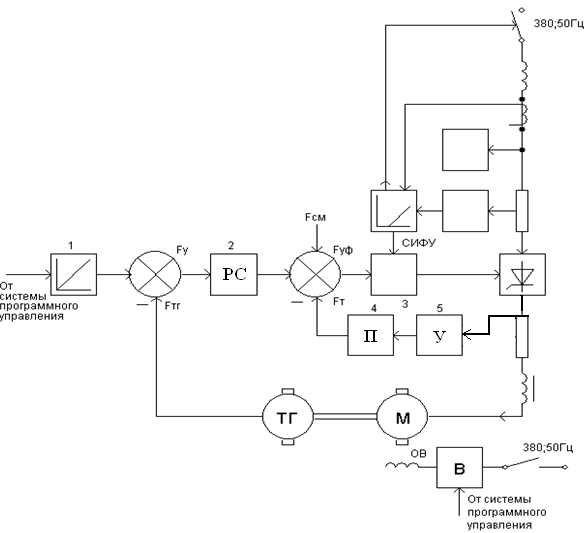

В промышленности широкое распространение получили двигатели постоянного тока‚ что объясняется все возрастающим применением различных статических выпрямителей‚ обеспечивающих промышленные установки энергией постоянного тока. Применение двигателей постоянного тока, несмотря на их более высокую стоимость, сложность эксплуатации по сравнению с асинхронными, объясняется в первую очередь простыми и надежными способами регулирования частоты вращения‚ большими пусковыми моментами и перегрузочной способностью‚ чем у двигателей переменного тока. Наибольшее распространение двигатели постоянного тока получили в приводах‚ требующих глубокого регулирования частоты вращения. В связи с этим выбираем электропривод со следующими характеристиками: 1) система электропривода - ПЧ–ДПТ; 2) тип двигателя - многоскоростной двигатель постоянного тока с независимым возбуждением 3) климатическое исполнение двигателя – УХЛ (климат умеренный и холодный); 4) требуемое исполнение двигателя по степени защиты от окружающей среды – IP44 (защита от твёрдых тел размером более 1 мм и защита от брызг); 5) способ монтажа – двигатель с вертикальным валом специального исполнения. На рис. 3.1 приведена функциональная схема силовой части электропривода центрифуги. Силовая часть построена на основе тиристорного преобразователя. Тиристорный преобразователь, нереверсивный, выполнен по трёхфазной мостовой полностью управляемой схеме. Сигнал задания скорости от системы программного управления через задатчик интенсивности 1 подается на регулятор скорости 2, который построен на операционном усилителе.

Для повышения быстродействия преобразователь (токоограничитель) 4 воздействует непосредственно на обмотку системы импульсно-фазового управления (СИФУ) 3. Для измерения тока якоря служит шунт, сигнал с которого поступает на усилитель 5. Торможение и реверс двигателя осуществляют путём изменения полярности на обмотке возбуждения (ОВ) двигателя. Для этого в схеме

Рис. 3.1 - Функциональной схемы силовой части электропривода

|

Фактор разделения – безразмерный параметр, определяющий, во сколько раз ускорение центробежного поля, развиваемого в центрифуге, больше ускорения свободного падения. Его находят из уравнения:

Фактор разделения – безразмерный параметр, определяющий, во сколько раз ускорение центробежного поля, развиваемого в центрифуге, больше ускорения свободного падения. Его находят из уравнения: