СТАТИСТИЧЕСКИЕ МЕТОДЫ

Рис. 2.4. Области применения статистических методов управления качеством продукции Основные области применения статистических методов УКП показаны на рис. 2.4. Основные этапы, требующие применения статистических методов, приведены на рис. 2.5. Причины изменений качества носят различный характер: 1. Случайные изменения — это сумма многочисленных «случайных причин», влияние каждой из которых незначительно, причем отдельную причину для любой крупной составляющей совокупных изменений установить невозможно (например, множество сил, заставляющих монету падать «орлом» или «решкой» вверх при беспорядочном подбрасывании). Производству и контролю всегда присуща стабильная «система случайных причин». Колебания вследствие такой стабильности модели неизбежны, но оказываются в состоянии статистического регулирования. 2. Неслучайные изменения — это изменения (колебания) вследствие «неслучайных причин» (причин систематических погрешностей), обычно характеризующих различия между рабочим, машинами, материалами, методами, в каждом факторе во времени. При наличии «неслучайных причин» изменение в данных не следует ожидаемым схемам, и считается, что процесс «неуправляемый». На рис. 2.6. показано различие в подходах к контролю производства. Если раньше традиционным способом считалось оценивание (контроль) изделий, то теперь есть стремление контролировать технологический процесс, характеристики которого позволяют оценивать и качество выпускаемой продукции. Статистическое регулирование процессов обеспечивает систематический подход к оптимизации процессов. Оно (5РС) помогает: Часть 2. ОТЕЧЕСТВЕННЫЙ И ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КАЧЕСТВОМ

Рис. 2.5. Основные этапы управления качеством продукции, требующие применения статистических методов

Глава!. ОТЕЧЕСТВЕННЫЙ ОПЫТУПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ

традиционное регулирование; процессов \

не в порядке брак, дополнительная обработка -процесс ——»> осмотр изделие в порядке новое регулирование процесса

в порядке выбранные параметры измерения изделия и процесса Рис. 2.6. Различные подходы к контролю производства

Часть 2. ОТЕЧЕСТВЕННЫЙ И ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ

• избавиться от отходов (потерь); • выявить проблемные области (участки); • избавиться от субъективности при принятии решений; • снизить изменчивость (непостоянство, неустойчивость) процесса; • достичь намеченной цели; • определить момент достижения совершенства. Вместе с тем регулирование процессов с применением статистических методов не заменяет: • решения проблем (принятия решений); • вынесения надежных технических оценок; • инженерного проектирования и научных разработок; • оптимизации операций; • методов проектирования, анализа и управления. 1.3. Разработка методов оценки качества продукции Возникновение необходимости оценок качества продукции исторически обусловлено разделением труда и появлением массового производства. Здесь можно выделить 3 этапа. Первый — этап непосредственного соединения человека со средствами производства, когда КП зависело от мастерства работника, его физического совершенства, органов его чувств. Изготовление и потребление продукции не было разделено ни в пространстве, ни во времени, поэтому необходимость в оценке отсутствовала. На втором этапе — этапе машинного производства, с усилением разделения труда, развитием товарных отношений, когда продукция производится на неизвестного потребителя и в массовом количестве, возникает необходимость в получении объективной оценки КП; эта оценка должна нести информацию о потребности в той или иной продукции. Оценка качества здесь уже важна, но особая необходимость в ней приобретается на третьем этапе — этапе автоматизированного производства в силу того, что продукция все более усложняется, одновременно предлагается до нескольких десятков разновидностей товаров одного и того же назначения, резко сокращается период между сменами моделей, возрастает серьезность последствий, к которым может привести неточная или ошибочная оценка. До недавнего времени существовало много видов оценок для определения КП: • соответствие КП действующей НД (стандартам, ТУ, договорам); • оценка на предпроизводственной стадии при принятии решения о постановке продукции на производство или еще раньше, когда принимается решение о разработке продукции и ее параметры заносятся в карту технического уровня и качества; продукция на этой стадии сравнивается с аналогом, который уже до этого удовлетворял конкретную потребность; • аттестация продукции по категориям качества; • разбивка продукции по сортам; • сертификация продукции;

/лева 1. ОТЕЧЕСТВЕННЫЙ ОПЫТ УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ

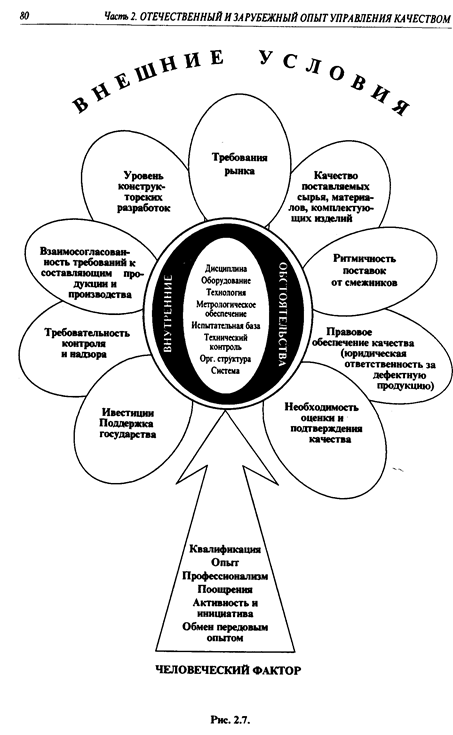

• по результатам-испытаний опытных образцов; • оценка экономичности продукции с точки зрения расходования ресурсов по себестоимости, ценам (оптовой и розничной), суммарным затратам (изготовления и эксплуатации); • оценки КП торговыми органами для экспорта и внутренних нужд; • оценка госприемкой. Наличие большого количества видов оценок свидетельствовало о двух моментах: во-первых, проблема оценки считалась сложной задачей, во-вторых, признавалось, что в то время отсутствовали достаточно объективные методы по количественной оценке качества, которые принимались бы всеми потребителями. Именно такое положение дел с оценкой КП привело к усилению научных исследований в нашей стране по поиску объективных количественных оценок КП (также потребительной стоимости, полезности), а затем и к появлению научного направления, связанного с количественной оценкой качества, квалиметрией. Квалиметрия оперирует не с определением некоего абсолютного качества, а с относительными оценками и определяет качество по отношению к изделию, принятому за базу сравнения — уровень качества (ГОСТ 15467-79). Были введены понятия показателей качества продукции: единичный, комплексный, групповой, обобщенный, относительный, интегральный. Предлагалось учитывать только важнейшие свойства продукции при оценках КП. Среди оценок КП были дифференциальная, а также — надежности, технического и технико-экономичес-кого уровня качества. Первым этапом оценки КП являлся выбор номенклатуры показателей качества. В 1979 году ВНИИ Стандартизации Госстандарта предложил для оценки КП номенклатуру из 10 видов показателей; каждый из видов содержал множество более конкретных показателей. В зависимости от используемых средств методы измерения показателей качества подразделялись на измерительные, регистрационные, расчетные, органолептические, экспертные и др. За базовую модель изделия выбиралась не только существующая, но и гипотетическая, отражающая самые различные уровни качества: • средний достигнутый мировой; • средний достигнутый народнохозяйственный; • высший достигнутый народнохозяйственный; • экономически оптимальный; • перспективный народнохозяйственный; • перспективный мировой. Для получения относительных показателей качества в сопоставление оцениваемого и базового образца брались как единичные показатели (дифференциальная оценка), так и обобщенные (комплексная оценка). Следует еще раз отметить, что такой подход к оценке КП существует иногда и сейчас (например, при оценке уровня конкурентоспособности продукции), но за рубежом наши способы оценок КП не были приняты. 78 Часть 2. ОТЕЧЕСТВЕННЫЙ И ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ 1.4. Разработка системного подхода к управлению качеством продукции на отечественных предприятиях Движение за улучшение качества продукции в России существовало с периода проведения индустриализации. С течением времени становилось ясно, что устойчивого совершенствования качества продукции нельзя добиться путем проведения отдельных и даже крупных, но разрозненных мероприятий. Только путем системного и комплексного, взаимосвязанного осуществления технических, организационных, экономических и социальных мероприятий на научной основе можно быстро и устойчиво совершенствовать КП (табл.2.1). Факторы, влияющие на качество продукции, укрупненно могут быть представлены тремя блоками: качество производимой продукции зависит от внутренних (внутрифирменных) обстоятельств, человеческого фактора и внешних условий (рис. 2.7). Проследим шаг за шагом последовательность воплощения системного подхода к организации работ по улучшению КП в отечественной практике. 1. В 1950-е годы получила распространение саратовская система организации бездефектного изготовления продукции и сдачи ее с первого предъявления (БИП) (табл. 2.2). Цель системы — создание условий производства, обеспечивающих изготовление рабочими продукции без отступлений от технической документации. Основным критерием, применяемым для количественной оценки качества труда рабочего, явился процент сдачи продукции с первого предъявления, который исчисляется как процентное отношение количества партий, принятых с первого предъявления, к общему количеству партий, изготовленных рабочим и предъявленных ОТК. От процента сдачи продукции с первого предъявления зависело по определенной шкале материальное и моральное стимулирование исполнителя. Внедрение системы БИП позволило: • обеспечить строгое выполнение технологических операций; • повысить персональную ответственность рабочих за качественные результаты своего труда; • более эффективно использовать моральное и материальное поощрение рабочих за качество их труда; • создать предпосылки для широкого развертывания движения за повышение качества продукции. Моральное стимулирование привело к появлению званий «Мастер золотые руки», «Отличник качества» и др. Со временем изменились функции ОТК — контроль велся выборочно, а в основе стал самоконтроль. Именно последний выявил дефекты, не зависящие от рабочего, что привело к проведению среди руководства «Дней качества» и созданию постоянно действующих комиссий по качеству. На ряде предприятии процент сдачи с первого предъявления партий продукции был заменен на процент числа рабочих дней без брака от общего числа рабочих дней. Таблица 2.1 Классификация факторов, оказывающих влияние на качество продукции (по данным конца 80-х годов)

Часть 2. ОТЕЧЕСТВЕННЫЙ И ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ

Вместе с тем система БИП имела ограниченную сферу действия, она распространялась только на рабочих цехов основного производства. Система работала но принципу «есть дефект — нет дефекта», не учитывая многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции. В принципе БИП воплотилась в зарубежных программах «ноль дефектов» и сохранилась во всех отечественных. Более того, когда отмечалось десятилетие КСУКП, то она была зарегистрирована только на 30 тыс. предприятиях, а БИП к этому времени — на 60 тыс. Принцип БИП, распространенный затем на функциональные подразделения завода и цеха, на НИИ и КБ, лег в основу системы бездефектного труда — СБТ. 2. Львовский вариант саратовской системы — система бездефектного труда (СБТ) впервые разработана и внедрена на Львовском заводе телеграфной аппаратуры и некоторых других предприятиях г. Львова в начале 60-х годов. Цель системы — обеспечить выпуск продукции отличного качества, ' высокой надежности и долговечности путем повышения ответственно-

Гмва I. ОТЕЧЕСТВЕННЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ ПРОЦУКЦИИ ___________83 сти и стимулирования каждого работника предприятия и производственных коллективов за результаты их труда. Основным критерием, характеризующим качество труда и определяющим размер материального поощрения, является коэффициент качества труда, который вычисляется для каждого работника предприятия, каждого коллектива за установленный промежуток времени (неделя, месяц, квартал) путем учета количества и значимости допущенных производственных нарушений. В системе устанавливается классификатор основных видов производственных нарушений: каждому дефекту соответствует определенный коэффициент снижения. Максимальная оценка качества труда и максимальный размер премии устанавливаются тем работникам и коллективам, которые за отчетный период не имели ни одного нарушения. Внедрение СБТ позволило: • количественно оценить качество труда каждого работника, каждого коллектива; • повысить заинтересованность и ответственность каждого работника, каждого коллектива за качество своего труда; • повысить трудовую и производственную дисциплину всех работников предприятия; • вовлекать в соревнование за повышение качества продукции всех работников предприятия; • сократить потери от брака и рекламации, повысить производительность труда. Львовская СБТ, так же как и саратовская система БИП, заключалась в том, что она распространялась главным образом на стадию изготовления продукции. Известны попытки применения принципов бездефектного труда в научно-исследовательских и проектно-конструкторских организациях, однако широкое применение СБТ получила на промышленных предприятиях для оценки и стимулирования качества исполнительского (не творческого) труда. БИП и СБТ устраняли отрицательные субъективные причины; устранение объективных причин началось со следующих модификаций систем. 3. Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) впервые разработана и внедрена на машиностроительных предприятиях г. Горького (Нижнего Новгорода) в 1957 — 1958 гг. В этой системе был сделан упор на повышение надежности изделий за счет укрепления технической подготовки работы КБ и технологов производства, на долю которых приходилось 60 — 85% дефектов, обнаруживаемых в эксплуатации. Создавались опытные образцы узлов, деталей, систем и изделия в целом и проводились их исследовательские испытания. Значительное развитие получило опытное производство, стандартизация и унификация, общетехнические системы стандартов, такие, как Единая система конструкторской документации (ЕСКД), Единая система технологической подготовки производства (ЕСТПП). Характерным для системы КАНАРСПИ является то, что она выходит за рамки стадии изготовления продукции и охватывает многие виды работ на стадии исследования и проектирования и на стадии эксплуатации. На стадии исследования и проектирования при изготовлении опытного образца большое внимание уделяется выявлению причин отказов и их устранению в допроизводственный период. Часть 2. ОТЕЧЕСТВЕННЫЙ И ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ Решение этой задачи осуществляется за счет развития исследовательской и экспериментальной базы, повышения коэффициента унификации, широкого применения методов макетирования и моделирования, ускоренных испытаний, а также конструкторско-технологической отработки изделий в процессе технологической подготовки производства. Результаты эксплуатации изделий рассматриваются в системе как обратная связь и используются для совершенствования конструкции изделия и технологии его изготовления. В КАНАРСПИ широко используются принципы бездефектного труда и бездефектного изготовления продукции. Внедрение системы КАНАРСПИ на ряде предприятий Горьковской области позволило: • сократить сроки доводки новых изделий до заданного уровня качества в 2 — 3 раза; • повысить надежность выпускаемых изделий в 1,5 — 2 раза, увеличить ресурс в 2 раза; • снизить трудоемкость и цикл монтажно-сборочных работ в 1,3 — 2 раза. Планирование улучшения качества продукции и управления КП по этому критерию, а также распространение внимания к качеству по всему жизненному циклу продукции получили развитие в системе НОРМ. 4. Система НОРМ (научная организация труда по увеличению моторесурса) впервые разработана и внедрена на Ярославском моторном заводе в 1963 — 1964 гг. Цель системы — увеличение надежности и долговечности выпускаемых двигателей. В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и периодического его увеличения на базе повышения надежности и долговечности деталей и узлов, лимитирующих моторесурс, основным показателем в системе является ресурс двигателя до первого капитального ремонта, выраженный в моточасах. Рост этого показателя в системе планируется. Организация работ в системе построена по принципу цикличности. Каждый новый цикл по повышению моторесурса начинается после достижения в производстве ранее запланированного уровня моторесурса и предусматривает определение его фактического уровня, выявление деталей и узлов, лимитирующих моторесурс; планирование оптимального уровня увеличения моторесурса; разработку и проверку инженерных рекомендаций по обеспечению планируемого уровня моторесурса; разработку комплексного плана конст-рукторско-технологических мероприятий по освоению двигателя с новым ресурсом в производстве; проведение комплекса конструк-торско-технологических мероприятий и опытно-исследовательских работ; закрепление достигнутого ресурса в производстве; поддержание достигнутого уровня в эксплуатации. На стадии производства система НОРМ включает в себя положения системы БИП и СБТ, на стадии проектирования — основные положения системы КАНАРСПИ. Внедрение системы НОРМ позволило увеличить ресурс ярославских двигателей до первого капитального ремонта с 4 тыс. до 10 тыс. часов, увеличить гарантийный срок на двигателе на 70%, снизить потребность в запасных частях более чем на 20%.

Глава I. ОТЕЧЕСТВЕННЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ ПРОДУКЦИИ

Достижение запланированного уровня качества стало возможным за счет комплексного подхода к УКП путем обобщения опыта предшествующих систем по всем стадиям жизненного цикла продукции. 5. В 1975 году па передовых предприятиях Львовской области появились комплексные системы управления качеством продукции (КСУКП). Целью КСУКП было создание продукции, соответствующей лучшим мировым аналогам и достижениям науки и техники. С 1978 года Госстандартом была разработана и утверждена система основных функций УКП. В связи с внедрением на предприятиях КСУКП получили развитие метрологическое обеспечение производства (МОП), многоступенчатый анализ дефектов и статистический контроль качества, были созданы группы качества, на предприятиях и в объединениях стали разрабатываться программы качества, вводилась аттестация продукции, получила широкое развитие сеть головных и базовых организаций, а также — сеть учреждений по повышению квалификации специалистов в области УКП, в вузах были введены в программы обучения курсы по стандартизации и УКП. В 1985 г. отмечалось, что за десятилетие с помощью КСУКП удалось создать и успешно реализовать конкурентоспособную продукцию, повысить удельный вес продукции высшей категории качества в 2 — 3 раза, значительно сократить потери от брака и рекламаций, уменьшить в 1,5 — 2 раза сроки разработки и освоения новой продукции. Вместе с тем указывалось, что на многих предприятиях при создании систем управления качеством (СУК) нарушались основные принципы комплексного системного подхода, что привело к формализму в этой работе и, по существу, к отсутствию системы. Основные причины этого — экономическая незаинтересованность предприятий в улучшении КП, а следовательно, и в системе, внедрение СУК на предприятиях излишне административными методами. Это породило у многих мнение, что СУК себя не оправдали и ими не следует заниматься. Вместе с тем уже при перестройке экономики и переходе на хозяйственный расчет стало ясно, что КП становится основным условием жизнеспособности предприятий, особенно на внешнем рынке. Дальнейшее развитие СУК шло в составе систем управления более высокого уровня: отраслевых и территориальных вплоть до государственной на базе разработки программ «качество» и включения их в народнохозяйственные планы. Таким образом, организовывалась внешняя среда систем управления КП. В 1978 году были разработаны и утверждены Госстандартом Основные принципы Единой системы государственного управления качеством продукции (ЕСГУКП). 6. Внутри предприятий управление качеством продукции также шло по линии охвата более широкого круга проблем. Решение задач по улучшению качества выпускаемой продукции на многих предприятиях увязывалось с эффективным использованием ресурсов. Примером такой системы стала днепропетровская КСУКП и ЭИР. Создавались комплексные системы повышения эффективности производства (КСПЭП) и, наконец, система управления предприятием и объединением (ГОСТ 24525). Вопросы управления качеством в этих экономических системах занимали от одной пятой до одной пятнадцатой доли (по числу целевых подсистем управления). Разумеется, Гос- 86 Часть 2. ОТЕЧЕСТВЕННЫЙ И ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КА ЧЕСТВОМ стандарт в одиночку уже не мог руководить упомянутыми системами в целом, а другие ведомства (Госплан, ГКНТ, Госкомтруд и др.) не видели в этом необходимости. При переходе к рыночным условиям исчезли директивные методы управления, появилась конкуренция товаропроизводителей, которые напрямую ощутили требования мирового сообщества к качеству продукции. Большой заслугой Госстандарта в переходный период к рынку явилась работа по гармонизации отечественных стандартов на системы качества с международными, в которых нашел отражение и отечественный опыт по УКП. Несмотря на отрицательные последствия экономического кризиса в России, определенно делается ставка на улучшение качества продукции уже в период выхода из кризиса. Проблема качества — комплексная, т. е. ее можно решить только при проведении одновременно соответствующей политики в сферах законодательства, экономики, техники, образования и воспитания, а также на основе скоординированной работы производителей, эксплуатационников и потребителей, научных и инженерных структур, законодательных и исполнительных органов управления. Координирующим федеральным органом исполнительной власти в трех важнейших для обеспечения решения проблемы качества сферах деятельности — стандартизации, сертификации и метрологии — является Госстандарт России. Техническая политика Госстандарта в области управления качеством предусматривает содействие отечественным товаропроизводителям во внедрении систем качества на предприятиях в соответствии с требованиями международных стандартов ИСО семейства 9000. Отечественный опыт комплексного управления качеством является хорошим фундаментом освоения стандартов ИСО 9000, которые представляют более высокий уровень развития науки управления качеством. Основными отличиями систем качества (по ИСО 9000) от КСУКП являются следующие: • ориентация на удовлетворение требований потребителя; • возложение ответственности за качество продукции на^онкрет-ных исполнителей; • проверка потребителем производства поставщика; • выбор поставщика комплектующих изделий и материалов; • сквозной контроль качества продукции, начиная от материалов и кончая утилизацией продукции; • маркетинг; • организация учета и анализа затрат на качество; • прослеживаем ость материалов и комплектующих изделий по всему циклу производства; • решение вопросов утилизации продукции после эксплуатации. Для освоения прогрессивного мирового опыта по управлению качеством необходимо реализовать комплекс обеспечивающих мероприятий, включающий разработку и реализацию системы мер и преимуществ, стимулирующих работу. На это должна быть нацелена создаваемая в стране организационная структура, проводящая оценку и признание систем качества, а также обучение специалистов, способных выполнять все виды работ в области обеспечения, контроля и улучшения качества. Глава 2 ЗАРУБЕЖНЫЙ ОПЫТ УПРАВЛЕНИЯ КАЧЕСТВОМ Международное сообщество выработало единый подход к нормированию технических требований к качеству продукции. Пирамида уровней директивных документов показана на рис. 2.8. Важная роль в этом деле отводится законодательству как форме государственного регулирования качества и методов его обеспечения. Законодательные основы стандартизации, сертификации и метрологии в различных регионах мира приведены в табл. 2.3. Последовательное развитие методов и подходов к управлению качеством в мире показано на рис. 2.9. Представленная картина эволюции мышления в области качества подтверждает непрерывное совершенствование и усложнение той деятельности, которую принято называть управлением качества. Содержание каждого последующего этапа управления качеством впитывало в себя новые разработки теории качества и отвечало запросам потребителей, обеспечивало удовлетворение их возрастающих требований. На современном этапе развития научно-технического прогресса к

|