РЯДЫ ЧАСТОТ ВРАЩЕНИЯ ШПИНДЕЛЕЙ, ДВОЙНЫХ ХОДОВ И РЯДЫ ПОДАЧ В СТАНКАХ.

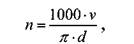

У станков с вращательным главным движением частоту вращения шпинделя в минуту определяют по форму где v - скорость резания, м/мин; d - диаметр ле обрабатываемой заготовки или инструмента, мм. С целью получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от vmin до vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры от dmin до dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя от nmin до nmax:

Отношение максимальной частоты вращения шпинделя станка к минимальной называется диапазоном регулирования частоты вращения шпинделя:

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако, бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Подавляющее большинство станков имеет ступенчатые ряды частот вращения; в этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания

Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность п-пд.

В интервале между предельными значениями частоты вращения nmin и п промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в ф раз (ф - знаменатель ряда). Целесообразность распределения частот вращения шпинделей в станках по геометрическому ряду была впервые доказана в 1976г. академиком А.В. Гадоли-ным. Главным преимуществом геометрического ряда является то, что максимальная относительная потеря скорости резания остается одинаковой для всех интервалов ряда частоты вращения. Это позволяет обеспечить постоянство максимальной относительной потери производительности формообразования станка, т.е. дает экономические преимущества по сравнению с другими рядами. Производительность формообразования определяется площадью поверхности, обрабатываемой на станке за единицу времени. Геометрический ряд частоты вращения со знаменателем ф будет иметь вид:

где z - число ступеней ряда. Значения знаменателей рядов ф нормализованы, что позволяет нормализовать ряды частот вращения и подач, а также облегчать кинематический расчет станков. Значение знаменателей ф нормальных рядов частот вращения шпинделей станков установлены с учетом ряда соображений. 1. В приводе главного движения станков часто применяют многоскорост

где Е2 - целое число.

откуда где Е' - произвольное целое число.

Для практики станкостроения указанных четырех значений оказалось недостаточно, поэтому добавлены

Вследствие того, что знаменатель ф связан с числом 2 через определенное число членов ряда, каждое число увеличивается в 2 раза. Если, например, в ряде имеется число 2, то будут числа 4, 8, 16 и т.д. Этой закономерности не подчиняются ряды с ф=1,58 и ф=\,78. В связи с тем, что ф связан с числом 10, каждое число ряда увеличивается через определенное число членов ряда в 10 раз. Например, при наличии в ряде числа 2,8 встретятся также числа 28, 280, 2800 и т.д. Эта закономерность десятичного повторения чисел не распространяется на ряды с ф=1,41 и ф=2. Ниже приведены значения максимальной относительной потери скорости резания Атах между двумя соседними частотами вращения для соответствующих значений ф=1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2 Атах=5; 10; 20; 30; 40; 45; 50%.

В таблице 3 приведены нормальные ряды частот вращения в станкостроении (нормаль станкостроения HI 1-1). У станков с возвратно-поступательным главным движением (строгальных, долбежных, протяжных и др.) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используют те же нормализованные значения знаменателя ф и рядов чисел двойных ходов, что и для станков с главным поступательным движением. Станки с возвратно-поступательным главным движением можно разделить на две группы. Для первой группы характерно постоянство скоростей рабочего (v, м/мин) и холостого ходов (уо,м/мин); обычно v0>v. Станки второй группы (с кри-вошипно-шатунным и кулисным приводами) не обеспечивают постоянство скоростей v и v0. Если обозначить через L длину хода стола (салазок, ползуна) в метрах, то время одного двойного хода для станков первой группы можно определить по формуле

где vmax и vmin - предельные скорости рабочего хода, м/мин; vq max И V0 mm ~ ПреДбЛЬНЫб СКОрОСТИ ХОЛОСТОГО ХОДа,М/МИЩ Lmax и Lmin - предельные длины хода стола (салазок, ползуна), м. Предельные числа двойных ходов в минуту для станков второй группы могут быть подсчитаны по тем же формулам, если в них подставить средние значения v и v0. У продольно-строгальных станков скорость рабочего хода постоянна, поэтому для них целесообразно устанавливать геометрическую структуру ряда скоростей рабочего хода. У станков с кулисными или кривошипно-шатунным приводом постоянным является число двойных ходов, которое строиться по геометрической прогрессии. Величины подач в металлорежущих станках обычно располагаются по геометрическому ряду. Значения знаменателя ряда подач берут из нормали станкостроения HI 1-1. Отношение максимальной величины подачи smax к минимальной smjn называется диапазоном регулирования подач.

|

где Е] - целое число.

где Е] - целое число. 2. Обязательно должен быть учтен ГОСТ 8032-56 «Предпочтительные числа и

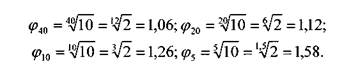

2. Обязательно должен быть учтен ГОСТ 8032-56 «Предпочтительные числа и Таким образом, стандартные значения знаменателя ф рядов частоты вращения шпинделей могут быть найдены из условия

Таким образом, стандартные значения знаменателя ф рядов частоты вращения шпинделей могут быть найдены из условия Для предусмотренных ГОСТ 8032-56 четырех значений Е2=40; 20; 10 и 5, которым соответствуют Е'=Е2/10=4; 2; 1 и 0,5 и Ei=3E'=12; 6; 3 и 1,5, получают следующие значения ф

Для предусмотренных ГОСТ 8032-56 четырех значений Е2=40; 20; 10 и 5, которым соответствуют Е'=Е2/10=4; 2; 1 и 0,5 и Ei=3E'=12; 6; 3 и 1,5, получают следующие значения ф